一种适用于水泥窑SCR脱硝的新型催化剂

一种适用于水泥窑scr脱硝的新型催化剂

技术领域

1.本发明涉及催化剂技术领域,具体涉及一种适用于水泥窑scr脱硝的新型催化剂。

背景技术:

2.水泥行业的典型排放物——氮氧化物(no

x

)是大气污染的主要污染源之一。国内对水泥行业no

x

的控制愈发重视,当前行业内执行的是《水泥工业大气污染物排放标准(gb 4915-2013)》,其中no

x

排放标准为400mg/nm3,现如今各省对no

x

排放又有了更高的要求。因此,实现水泥工业no

x

超低排放是大气污染治理的重要策略之一。

3.选择性催化还原法(scr)具有最高的no

x

去除率(90%~95%),被认为是最具实力的后处理方法。催化剂作为scr系统的核心部件,在整个脱硝机组的投资中占有约50%的比重,其化学性能、稳定性能、使用寿命会直接影响整体机组的脱硝效率。水泥窑烟气具有风量大、温度高、含尘量大的特点,因此其scr系统的催化剂需要具有较高的脱硝效率、较宽的反应温度窗口、较强的结构稳定性。市面上的脱硝催化剂可分为三种类型:板式、蜂窝式和波纹板式,根据水泥窑烟气高尘特性、工程运行稳定性、投资风险等综合考虑,宜选用大节距的蜂窝式催化剂。因此,研发设计可用于水泥工业脱硝的新型催化剂是改良传统工艺,探索氮氧化物催化脱除的关键一步。

4.鉴于上述缺陷,本发明创作者经过长时间的研究和实践终于获得了本发明。

技术实现要素:

5.本发明的目的在于解决现有的催化剂无法满足scr系统需要较高的脱硝效率、较宽的反应温度窗口、较强的结构稳定性的要求的问题,提供了一种适用于水泥窑scr脱硝的新型催化剂。

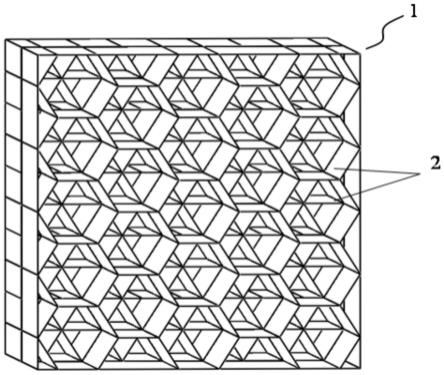

6.为了实现上述目的,本发明公开了一种适用于水泥窑scr脱硝的新型催化剂,包括用于承载催化剂活性成分的长方体催化剂单元本体,所述催化剂单元内设有催化剂通孔,所述催化剂通孔阵列排布与所述催化剂单元内,所述催化剂通孔叠层排布,奇数层催化剂通孔的横截面为正六边形,偶数层催化剂通孔的横截面为正三角形,且各层催化剂通孔之间交错排列。

7.所述催化剂通孔各层通孔大小和形状均一致。

8.所述催化剂通孔长度为200mm,叠层层数为4~6层,所述催化剂单元高度为800~1200mm。

9.横截面为正六边形的催化剂通孔的边长为10~20mm,横截面为正三角形的催化剂通孔的边长与所述横截面为正六边形的催化剂通孔边长相同。

10.所述催化剂单元孔数为13,内壁厚度为1.5mm,外壁厚度为2.3mm,开孔率为0.723。

11.每一个横截面为正六边形的催化剂通孔的边界和与其相邻层的每六个横截面为正三角形的催化剂通孔的边界投影位置重合。

12.所述催化剂的通过采用浸渍烘干方法,以有机钒化合物为钒前驱体,钛白粉、钛钨

粉或钛钼粉为载体制得。

13.所述催化剂的活性组分为五氧化二钒,助催化剂为氧化钨。

14.与现有技术比较本发明的有益效果在于:本发明通过浸渍烘干工艺将活性组分覆载于催化剂载体中,含污染物烟气在通过催化剂时,在催化剂的作用下可脱除氮氧化物,实现烟气脱硝。本发明使用的催化剂叠层组装结构为气-固催化反应提供更高的比表面积,克服了现有研究中通孔尺寸越小,去除效率越高但是生产成本高的弊端,且适用于水泥窑此类高粉尘工艺的催化要求,实现在较大的催化剂通孔不易堵塞、较大的比表面积催化效率高两者平衡的基础上达到烟气净化的高效化。

15.本发明提出的一种适用于水泥窑烟气脱硝的新型催化剂,克服了传统scr催化剂采取顶端硬化措施带来的脱硝效率下降及一味的增加催化剂壁厚带来的成本增加这一痛点,提高了烟气处理净化的效率,使用寿命长,降低了生产投资的成本,实现了节能降耗。

附图说明

16.图1为本发明催化剂单元结构示意图;

17.图2为本发明催化剂通孔层叠示意图;

18.图3为温度对不同形式催化剂脱硝效率的影响;

19.图4不同形式催化剂磨损率对比。

20.图中数字表示:

21.1-催化剂单元;2-催化剂通孔。

具体实施方式

22.以下结合附图,对本发明上述的和另外的技术特征和优点作更详细的说明。

23.本实施例提供一种适用于水泥窑烟气脱硝的新型催化剂,如图1-2所示,包括催化剂单元1,其特征在于:所述的催化剂单元1为叠层组装,共叠层4~6层,催化剂壁面孔隙率为 42.3%、厚度为800~1200mm,外壁厚度2.3mm;所述的催化剂通孔2为正六边形和正三角形,通孔边长为10~20mm,且无论正六边形催化剂孔边长选取多长,所述正三角形催化剂孔的边长都与其一致,催化剂单元孔数为13,内壁厚度1.5mm,所述每一个正六边形催化剂通孔的边界同与其相邻层的每六个正三角形催化剂通孔的边界投影位置重合。该结构的优点在于,较大的孔径以及蜂窝形与三角形叠层组装带来的高比表面积确保了催化剂稳定的结构性能和优异的催化效率,符合水泥工业高粉尘浓度scr脱硝需求,并且因为大的孔径有较低的过滤压降,同时也降低了能量的消耗。

24.烟气以不超过10

°

的入射角经过催化剂表面,到达含有v2o

5-wo3/tio2催化剂的载体,载体中的催化剂可以高效选择性催化还原氮氧化物。烟气经过催化剂发生的主要化学反应式如下:

25.4no+4nh3+o2→

4n2+6h2o

26.当催化剂达到或接近活性寿命周期时,可以更换磨损较为严重的催化剂层即可,即增加了整体催化剂模块的使用寿命,又能保证较高水平的催化脱硝效率。最后,经过脱硝后的洁净烟气通过scr反应器烟道流出,并在引风机的作用下从烟囱排出。

27.根据具体实施例结构参数,结合计算流体力学商用软件ansysfluent对本发明的

脱硝效果进行模拟。数值模拟条件为:制取实施方案中的催化剂用于水泥窑烟气脱硝性能评价,新型催化剂有6

×

6=36个通道,通道的开口尺寸为6mm,所选壁厚为1mm,蜂窝状催化剂的长度取50mm。壁体孔隙率为42.3%,多孔介质中的平均粒径1

×

10-6

m,计算得出粘性阻力系数为1.264

×

10

15

m-2

,惯性阻力系数为502541(1/m)。入口速度0.017m/s;入口温度范围为513~593k;入口烟气组分为0.04%no、0.05%nh3、5%o2、8%h2o,其他为n2。测试所采用的粉尘粒径小于l0μm者占90%~97%,小于2~3μm者占50%。通孔为三角形、四边形、六边形的对比组催化剂规格及成分与该新型结构保持一致。

28.脱硝效率的计算方法如下:

29.η=(c

in-c

out

)

×

100%/c130.式中,η为脱硝效率,c

in

和c

out

分别为测试催化剂进出口no浓度,mg/nm3。

31.模拟结果如图3所示。由于三角形通孔的设置增大了同样规格下的催化剂与烟气的接触面积,使其脱硝效率大于普通催化剂,如图3。从图4催化剂的磨损率可看出催化剂磨损最为严重的区域为催化剂顶端,但本新型结构顶端平均磨损率最小,y=10mm、y=20mm处平均磨损率略大于普通催化剂,这是由于此区域均为三角形通孔区域,磨损严重时只需更换该层催化剂单元即可,节约了工时与成本。

32.以上所述仅为本发明的较佳实施例,对本发明而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本发明权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1