一种用于CO2加氢制备低碳烯烃的串联催化体系及其应用

一种用于co2加氢制备低碳烯烃的串联催化体系及其应用

技术领域:

1.本发明涉及催化技术领域,具体涉及一种用于co2加氢制备低碳烯烃的串联催化体系及其应用。

背景技术:

2.二氧化碳是一种典型的温室气体,具有体量大、能量低、富氧等特点。近年来,随着经济的高速发展,大气中排放的co2浓度不断增加,导致全球平均气温持续上升,严重威胁到人类和各种生物的生存,如何高效、快捷、绿色、节能地处理co2已成为政府、企业和学术界共同关注的热点问题。co2催化加氢制备co、甲烷、甲醇、甲酸等c1化学品和二甲醚、低碳烯烃、低碳醇、长链烷烃及芳烃等液态燃料已成为co2转化和利用的主要途径。其中,c

2-c4低碳烯烃是聚合物合成的基础化工原料,主要以不可再生的石油为原料进行生产。随着石油资源的不断消耗,研究和开发以co2为原料生产低碳烯烃极为符合国家的能源战略需求,同时为实现“碳达峰、碳中和”目标提供了一条切实可行的路径。

3.目前,co2加氢制备低碳烯烃的反应路径主要分为费托合成(fisher-tropsch synthesis,fts)路线和甲醇制烯烃(methanol to olefins,mto)路线。费托合成路线是co2首先经逆水煤气变换反应(rwgs)还原形成co中间体,co再经费托合成加氢形成低碳烯烃,常用催化剂为fe基、co基或rh基rwgs-fts双功能催化剂;反应条件相对温和(300~350℃),co2转化率高,但受fts产物分布规律(anderson-schultz-flory,asf)的限制,ch4含量高(>15%),低碳烯烃含量低,fe基催化剂易团聚失活。中国专利cn 106031871 b报道了采用添加氧化物助剂的fe3o4催化剂,在co2加氢反应显示了较高的co2的转化率,但低碳烯烃的选择性仅为28%。中国专利cn 112169799 a公开了采用碱金属和钴、镍或镁改性含fe水滑石催化剂用于co2加氢制低碳烯烃,在co2转化率为32.5~43.5%时,低碳烯烃选择性为30.3~46.4%,但ch4选择性高达9.8~19.8%。

4.甲醇制烯烃路线是co2和h2首先在部分还原的金属氧化物表面(如cu,in,al和zn)或贵金属上通过co或甲酸盐转化为甲醇中间体,甲醇经酸性分子筛或氧化铝作用下脱水制得低碳烯烃。该路线是近几年研究者们主要采用的低碳烯烃合成路线,所使用的甲醇合成/甲醇脱水双功能催化剂能够实现低碳烯烃分布突破asf理论限制,低碳烯烃比例显著提高,但反应温度较高(360-400℃),co2转化率低,副产物co选择性高(>35%)。中国专利cn106423263b报道了zn-zro

x-sapo-34复合体系催化co2加氢转化制备低碳烯烃,co2转化率可达10%左右,烃产物中低碳烯烃含量为80%,但co选择性高达40%左右。gao等采用in-zro

x-sapo-34复合体系催化co2加氢转化制备低碳烯烃,co2转化率达到35%左右,烃产物中低碳烯烃含量达到80%,但co选择性高达50%【acs catalysis,2017,8(1):571-578】。中国专利cn 109317192 b公开了一种co2经成醇-脱水路线耦合制备低碳烯烃的cu基核壳催化剂,一定程度上抑制了中间产物甲醇的加氢反应与初级烯烃再吸附引发的二次反应,可以使烃产物中低碳烯烃含量达到70~82%,但co2转化率仅为20.3~27.6%,co选择性高达70%。由此可见,无论是费托合成路线,还是甲醇制烯烃路线,当前的催化剂均存在活性与

选择性难以同时提高的“跷跷板”瓶颈,亟需开发高活性、高选择性和高稳定性,且反应条件温和的多功能催化剂用于co2加氢制低碳烯烃。

5.除co2加氢制烃外,co2加氢制醇对于减少温室效应和缓解能源危机也具有重要的战略意义。中国专利cn 111659402a通过对具有层状双金属氢氧化物(ldhs)结构的催化剂前驱体k

x-cu1feyzn

z1

al

z2-ldhs进行高温焙烧和氢气还原处理,获得具有cu/znalo

x

金属/氧化物界面和cu/fe金属/金属界面的多重界面结构的多功能集成纳米催化剂k

x-cu1fey/zn

z1

al

z2

o,将其用于co2加氢制备低碳醇反应,在280~350℃反应时,co2转化率达到34.6~52.7%,总醇碳基选择性达到60.3~72.4%,而ch4和co选择性仅分别为6.5~12.6%和6.7~13.5%,醇产物中c2以上的醇(c

2+

醇)所占比例高达89.2~99.5%,为现有co2加氢转化制c

2+

醇技术存在的co副产物选择性较高,总醇选择性和co2转化率相对较低的问题提供了有效的解决方案。研究表明,与甲醇经芳香族循环和烯烃循环制乙烯路径相比,由乙醇脱水直接制乙烯的最高吉布斯自由能垒更低,热力学更为有利【nature communications,2019,10(1):1961】。因此,co2经c

2+

醇中间体脱水制低碳烯烃路线将会是co2高值化转化利用技术的重大突破。

技术实现要素:

6.本发明的目的是提供一种用于co2加氢制备低碳烯烃的串联催化体系及其应用,所述串联催化体系由装填于反应器上层的co2加氢制备c

2+

醇cu基纳米催化剂和装填于反应器下层的c

2+

醇脱水制低碳烯烃的酸性分子筛组成,cu基纳米催化剂与酸性分子筛的质量比为1:4~4:1,co2首先经上层cu基纳米催化剂高效定向合成c

2+

醇中间体,再经下层酸性分子筛脱水制备低碳烯烃,保证高co2转化率的同时获得更高的c

2-c4低碳烯烃选择性。

7.本发明是通过以下技术方案予以实现的:

8.一种用于co2加氢制备低碳烯烃的串联催化体系,所述串联催化体系由装填于反应器上层的co2加氢制备c

2+

醇cu基纳米催化剂和装填于反应器下层的c

2+

醇脱水制低碳烯烃的酸性分子筛组成,cu基纳米催化剂与酸性分子筛的质量比为1:4~4:1,优选为2:3~3:2;所述cu基纳米催化剂,结构式为m-cufe

x

/znyalzo,式中x、y和z分别为金属fe、zn、al与金属cu的摩尔比,其中x=0.05~0.8,y=0.5~2.0,z=0.1~0.95,催化剂中(cu

2+

+zn

2+

)/(fe

3+

+al

3+

)摩尔比为3.0,m为碱金属na或k,负载量为0.1~5%;所述酸性分子筛,选自hzsm-5、sapo-34、hy分子筛中的一种或两种以上。

9.所述cu基纳米催化剂与酸性分子筛的粒度为40~80目。

10.所述cu基纳米催化剂是由铜盐、锌盐、铁盐、铝盐和沉淀剂经共沉淀、老化、烘干后,通过浸渍法负载碱金属na或k再经烘干、焙烧制得,其具体步骤为:

11.(1)将铜盐、锌盐、铁盐和铝盐与水混合配成混合金属离子溶液a,将沉淀剂与水混合配成溶液b,沉淀剂为碳酸钠和氢氧化钠的混合物,将溶液a和溶液b混合,控制溶液ph在8~10进行共沉淀反应,经100~120℃老化20~30h、过滤、洗涤、烘干得到cufe

x

znyal

z-ldhs前驱体;

12.(2)将钠盐或钾盐与水混合配成溶液c,使用cufe

x

znyal

z-ldhs前驱体对其进行浸渍,经烘干后制得m-cufe

x

znyal

z-ldhs前驱体,然后350~450℃煅烧前驱体3~6h制得催化剂m-cufe

x

/znyalzo。

13.优选地,步骤(1)中的铜盐、锌盐、铁盐为硝酸盐或醋酸盐或氯化物,铝盐为硝酸铝或醋酸铝,溶液a的总金属离子浓度为0.2~1.0mol/l,碳酸钠的浓度为0.2~0.5mol/l,氢氧化钠的浓度为0.5~1.0mol/l。

14.优选地,步骤(2)中钠盐为硝酸钠或碳酸钠,钾盐为硝酸钾或碳酸钾,钠盐或钾盐水溶液的浓度为0.1~0.5mol/l;所述煅烧的气氛为空气或n2、ar等惰性气体。

15.本发明还保护上述串联催化体系在co2加氢制备低碳烯烃中的应用。

16.优选地,co2加氢制备低碳烯烃反应在固定床反应器中进行,反应前将串联催化体系在10%h2/ar气氛中于350~400℃还原2~5h,还原结束后降温开始反应,反应压力为2~10mpa,优选为4-10mpa,更优选为6-10mpa,反应温度为280~360℃,优选为320~360℃,体积空速为2000~10000h-1

,优选为2000~6000h-1

,更优选为2000~4000h-1

,原料气中h2与co2的体积比为2~5。

17.本发明的有益效果如下:

18.(1)本发明所遵循的催化机理为经c

2+

醇中间体脱水制低碳烯烃路线,利用cu基纳米催化剂实现co2首先高效加氢定向合成c

2+

醇,与甲醇经二甲醚中间体制备c

2-c4低碳烯烃的复杂过程相比,c

2+

醇经酸性分子筛作用直接脱水即可获得低碳烯烃,所需活化能垒更低,能够在保证高co2转化率(>50%)的同时获得更高的c

2-c4低碳烯烃选择性(>60%),使低碳烯烃产物突破asf理论限制(烃产物中低碳烯烃含量>90%)。

19.(2)本发明通过对具有ldhs结构的催化剂前驱体进行焙烧和还原,获得具有cu/znalo

x

金属/氧化物界面和cu/fe金属/金属界面的多重界面结构的功能集成纳米催化剂,实现了co2经rwgs-has两步串联、耦合反应高效制备c

2+

醇,显著降低了co、ch4等副产物的形成(co、ch4选择性均<10%);酸性分子筛具有低强酸含量和酸强度以及高比表面积特征,能够选择性生成低碳烯烃,还能够降低低碳烯烃的二次加氢速率,减少副产物烷烃的生成,具有良好的工业化应用前景。

20.(3)本发明采用共沉淀法制备cu基纳米催化剂具有均匀组成、高活性位分散度等特点,制备方法简单、成本低廉,适宜工业化生产。

具体实施方式:

21.以下是对本发明的进一步说明,而不是对本发明的限制。

22.实施例1:

23.催化剂制备

24.将24.2g硝酸铜、29.8g硝酸锌、20.2g硝酸铁和6.3g硝酸铝溶解于500ml去离子水中配成溶液a;称取无水碳酸钠26.5g、氢氧化钠32g溶解于1000ml去离子水中配置成溶液b;在室温、搅拌条件下将溶液a和溶液b进行共沉淀反应,控制溶液ph=8~10。滴加完成后,在100℃老化24h,然后过滤并洗涤至中性,烘干得到cuzn1fe

0.5

al

0.167-ldhs前驱体;称取硝酸钾1.52g(k负载量为3.5%)溶解于50ml去离子水中配成溶液c,将cuzn1fe

0.5

al

0.167-ldhs前驱体粉末加入溶液c中浸渍6h后,蒸发溶剂并烘干得到3.5k-cu1zn1fe

0.5

al

0.167-ldhs前驱体,将该前驱体在空气中于350℃焙烧3h,制得催化剂3.5k-cu1fe

0.5

/zn1al

0.167

o。

25.将所得cu基催化剂粉末和hzsm-5分子筛(si/al=25)分别经10mpa压片、破碎、过筛获得40~80目颗粒。

26.低碳烯烃的合成

27.co2加氢制低碳烯烃反应在固定床反应装置中进行,将上层cu基催化剂颗粒和下层hzsm-5分子筛颗粒按质量比1:1串联装填于反应管中部。在温度400℃使用10%h2/ar还原催化剂3h,然后在温度280~360℃、压力6.0mpa、空速5000h-1

条件下进行co2加氢反应,原料气中h2与co2的体积比为3:1。

28.反应结果见表1。

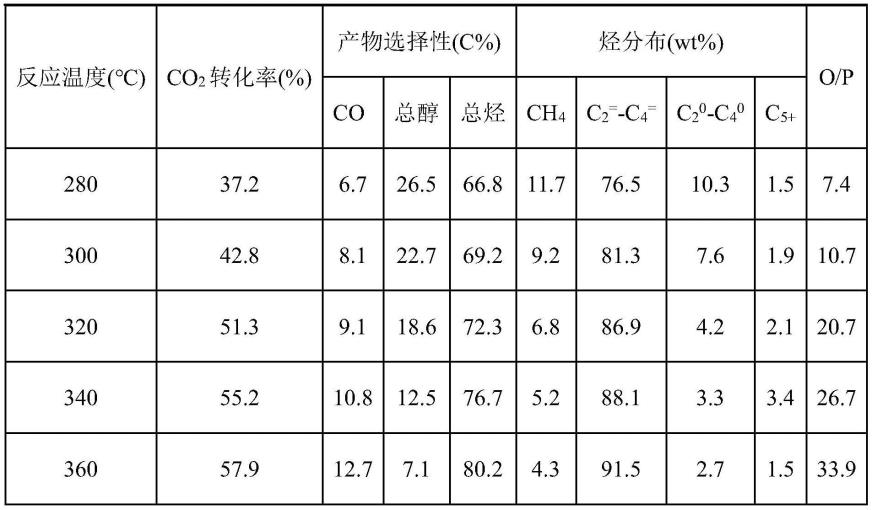

29.表1

[0030][0031]

可以看出,随着反应温度的升高,co2转化率和co选择性均逐渐增大,总醇选择性逐渐减小,总烃选择性逐渐增大,这表明反应温度的升高有利于醇脱水转化制烃;烃产物中甲烷和c

2-c4低碳烷烃(c

20-c

40

)含量均逐渐减小,而c

2-c4低碳烯烃(c

2=-c

4=

)的含量逐渐增大,相对应的烯烷比(o/p)也逐渐增大,这表明反应温度的升高有利于低碳烯烃的形成。该串联催化体系在360℃反应时,co2转化率为57.9%,总烃选择性高达80.2%,烃产物中低碳烯烃含量高达91.5%,显著突破了asf理论的限制,相关性能参数均高于目前已报道的结果。

[0032]

实施例2

[0033]

催化剂制备

[0034]

按实施例1的方法制备催化剂3.5k-cu1fe

0.5

/zn1al

0.167

o,并将该催化剂粉末和hzsm-5分子筛(si/al=25)分别经10mpa压片、破碎、过筛获得40~80目颗粒。

[0035]

低碳烯烃的合成

[0036]

co2加氢制低碳烯烃反应在固定床反应装置中进行,将上层cu基催化剂颗粒和下层hzsm-5分子筛颗粒分别按质量比4:1、3:2、1:1、2:3、1:4串联装填于反应管中部。在温度400℃使用10%h2/ar还原催化剂3h,然后在温度340℃、压力6.0mpa、空速5000h-1

条件下进行co2加氢反应,原料气中h2与co2的体积比为3:1。

[0037]

反应结果见表2。

[0038]

表2

[0039][0040]

可以看出,随着上层cu基催化剂颗粒和下层hzsm-5分子筛颗粒质量比的逐渐减小,co2转化率先增大后减小,co和总烃选择性均逐渐增大,总醇选择性逐渐减小,这表明酸性分子筛的引入显著促进了醇产物脱水制烃;烃产物中甲烷和c

2-c4低碳烯烃(c

2=-c

4=

)含量均逐渐减小,而c

2-c4低碳烷烃(c

20-c

40

)和c

5+

烃的含量逐渐增大,相对应的烯烷比(o/p)逐渐减小,这表明串联催化体系中cu基催化剂与hzsm-5酸性分子筛的质量配比应适中,过多的酸性分子筛会增强烯烃二次加氢形成烷烃。

[0041]

实施例3

[0042]

催化剂制备

[0043]

将20g醋酸铜、43.9g醋酸锌、0.87g醋酸亚铁和19.4g硝酸铝溶解于750ml去离子水中配成溶液a;称取无水碳酸钠26.5g、氢氧化钠32g溶解于1000ml去离子水中配置成溶液b;在室温、搅拌条件下将溶液a和溶液b进行共沉淀反应,控制溶液ph=8~10。滴加完成后,在120℃老化20h,然后过滤并洗涤至中性,烘干得到cu1zn2fe

0.05

al

0.95-ldhs前驱体;称取硝酸钠5.16g(na负载量为5%)溶解于120ml去离子水中配成溶液c,将cu1zn2fe

0.05

al

0.95-ldhs前驱体粉末加入溶液c中浸渍3h后,蒸发溶剂并烘干得到5na-cu1zn2fe

0.05

al

0.95-ldhs前驱体,将该前驱体在氮气保护下于400℃焙烧5h,制得催化剂5na-cu1fe

0.05

/zn2al

0.95

o。

[0044]

将所得cu基催化剂粉末和sapo-34分子筛(si/al=0.5)分别经10mpa压片、破碎、过筛获得40~80目颗粒。

[0045]

低碳烯烃的合成

[0046]

co2加氢制低碳烯烃反应在固定床反应装置中进行,将上层cu基催化剂颗粒和下层sapo-34分子筛颗粒按质量比1:1串联装填于反应管中部。在温度350℃使用10%h2/ar还原催化剂2h,然后在温度320℃、压力2~10mpa、空速3000h-1

条件下进行co2加氢反应,原料气中h2与co2的体积比为5:1。

[0047]

反应结果见表3。

[0048]

表3

[0049][0050][0051]

可以看出,随着反应压力的升高,co2转化率和总烃选择性逐渐增大,而co和总醇选择性逐渐减小;烃产物中甲烷和c

2-c4低碳烷烃(c

20-c

40

)含量均逐渐减小,而c

2-c4低碳烯烃(c

2=-c

4=

)和c

5+

烃的含量逐渐增大,相对应的烯烷比(o/p)逐渐增大。由此可见,反应压力的升高有利于co2的转化和低碳烯烃的合成。

[0052]

实施例4

[0053]

催化剂制备

[0054]

将17g氯化铜、6.8g氯化锌、10.8g氯化铁和3.8g硝酸铝溶解于380ml去离子水中配制成溶液a;称取无水碳酸钠26.5g、氢氧化钠32g溶解于1000ml去离子水中配置成溶液b;在室温、搅拌条件下将溶液a和溶液b进行共沉淀反应,控制溶液ph=8~10。滴加完成后,在110℃老化30h,然后过滤并洗涤至中性,烘干得到cu1zn

0.5

fe

0.4

al

0.1-ldhs前驱体;称取碳酸钾0.026g(k负载量为0.1%)溶解于10ml去离子水中配成溶液c,将cu1zn

0.5

fe

0.4

al

0.1-ldhs前驱体粉末加入溶液c中浸渍12h后,蒸发溶剂并烘干得到0.1k-cu1zn

0.5

fe

0.4

al

0.1-ldhs前驱体,将该前驱体在氩气保护下于450℃焙烧6h,制得催化剂0.1k-cu1fe

0.4

/zn

0.5

al

0.1

o。

[0055]

将所得cu基催化剂粉末和hy分子筛(si/al=5)分别经10mpa压片、破碎、过筛获得40~80目颗粒。

[0056]

低碳烯烃的合成

[0057]

co2加氢制低碳烯烃反应在固定床反应装置中进行,将上层cu基催化剂颗粒和下层hy分子筛颗粒按质量比1:1串联装填于反应管中部。在温度380℃使用10%h2/ar还原催化剂5h,然后在温度360℃、压力5mpa、空速2000~10000h-1

条件下进行co2加氢反应,原料气中h2与co2的体积比为2:1。

[0058]

反应结果见表4。

[0059]

表4

[0060][0061]

可以看出,随着反应空速的增大,co2转化率和总醇、总烃选择性均逐渐减小,而co选择性逐渐增大;烃产物中甲烷和c

5+

烃含量逐渐增大,而c

2-c4低碳烯烃(c

2=-c

4=

)和c

2-c4低碳烷烃(c

20-c

40

)的含量逐渐减小,但相对应的烯烷比(o/p)仍是逐渐增大的。由此可见,反应空速的增大会导致更多的co和ch4副产物的形成,不利于co2的转化和低碳烯烃的合成。

[0062]

以上实施例对本发明提供的一种串联催化体系用于co2经c

2+

醇中间体制备低碳烯烃的方法进行了阐述,用于帮助理解本发明的方法及其核心思想,应当指出,对于本领域的技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1