一种负载型Mo-Ti双掺杂TiO2光催化剂及其制备和应用

一种负载型mo-ti双掺杂tio2光催化剂及其制备和应用

技术领域

1.本发明属于环保技术领域,具体涉及有机污染物废水处理领域。

背景技术:

2.纺织业、造纸业、皮革和涂料工业的产生大量的含有有毒有害有机废水。若对其处理不当,不仅会严重破坏生态环境,还会对人类的健康产生严重的威胁。特别是,印染废水具有色度深、毒性大、化学含氧量高、含盐量高、排放量等特点,其中具有许多有害的有机分子,这些有机分子成分复杂,具有致癌性。腐蚀性和诱变性。

3.为了防止印染废水对环境污染的进一步恶化,目前对其治理方式的研究有很多,常规的治理方式有物理法、生物法以及化学法三类。其中物理法主要是在不破坏污染物自身结构的情况下将污染物质在水体中转移到另一种物质中的方法。主要以吸附和膜分离为主。生物法则是微生物利用废水中的有机物质作为营养源,将有机物分解为无机小分子,从而达到处理废水的目的。这种方法的成本相对较低,但是反应时间长、反应器占地面积大、产生的有害物质容易造成再污染且成分复杂的有机物容易使微生物中毒。第三类是以化学法,针对成分较为复杂的难处理废水,通过破坏分子结构来实现对有机物的彻底去除。

4.目前,利用半导体材料在光照下产生的强氧化物质来破坏印染废水中的显色基团,利用太阳能源,处理成本低、高效且无二次污染,因而被认为是最优前景的方法之一。在众多的半导体材料之中,二氧化钛(tio2)材料由于廉价易得、稳定性好、无毒等优点,被各国学者广泛研究。自然界中的tio2通常以板钛矿、锐钛矿和金红石这三种晶型存在,其中,锐钛矿型的二氧化钛光催化活性最强。但也存在许多问题:(1)带隙宽,对紫外波段的光吸收性能较好,对可见光波段吸收性能较差。(2)电子-空穴复合效率较高。(3)一般tio2粉末颗粒为纳米级,在溶液中容易团聚,降低光催化活性。

5.针对现有光催化存在的问题,现有技术提出了一些负载、掺杂等手段,但现有手段制得的光催化剂对污染物的催化性能方面以及资源化方面还有待进一步提高。

技术实现要素:

6.为解决污染物光催化降解效率不理想的问题,本发明第一目的在于,提供一种负载型mo-ti双掺杂tio2光催化剂(本发明也简称为光催化剂),旨在改善污染物的光催化降解效果。

7.本发明第二目的在于,提供了所述的负载型mo-ti双掺杂tio2光催化剂的制备方法;旨在制备优异光催化性能的光催化剂。

8.本发明第三目的在于,提供所述的负载型mo-ti双掺杂tio2光催化剂在污染物光催化降解中的应用。

9.一种负载型mo-ti双掺杂tio2光催化剂,包括载体,复合在载体上的活性成分,所述的活性成分为mo

6+

和ti

3+

双掺杂的tio2。

10.本发明研究发现,利用mo和ti双金属对二氧化钛进行晶格杂化,并配合 mo和ti杂

化价态的联合控制,能够实现协同,能够有效改善光催化降解性能。

11.本发明中,所述价态的mo和ti对二氧化钛的双杂化是协同改善污染物光催化性能的关键。研究还发现,进一步优化掺杂的比例,有助于进一步改善协同性,进一步改善污染物的光催化降解效果。

12.作为优选,mo/ti摩尔比为0.1~1:1;进一步优选为0.3~0.6:1。

13.作为优选,ti

3+

小于或等于总ti的摩尔量的30%。

14.本发明中,所述的活性成分均匀复合在载体上。本发明对载体类型没有特别要求。例如,所述的载体为粉煤灰基载体、二氧化硅载体、水化硅酸钙载体中的至少一种基底,优选为漂珠、二氧化硅、硬硅钙石、托贝莫来石中的至少一种。本发明中,采用优选的载体和所述的活性材料联合,能够获得更优的性能,可以带来更优的光催化性能。

15.光催化剂中的活性成分的含量可根据需要进行调整,例如,所述的活性成分的含量为0.05~5wt%。

16.本发明还提供了一种负载型mo-ti双掺杂tio2光催化剂的制备方法,包括以下步骤:

17.步骤(1):将钛酸酯、酸和还原剂的原料溶液进行酸解反应,获得ti

3+

掺杂的tio2;所述的还原剂为钛酸酯中的ti元素的摩尔比为0.1~1:1;

18.步骤(2):向步骤(1)的反应体系中添加载体、表面活性剂、钼同多酸源液相混合后陈化,随后经固液分离,得到前驱体,将所述的前驱体进行焙烧处理,即得;

19.体系中的mo元素和ti元素的摩尔比为0.1~1:1。

20.本发明研究发现,在还原剂下进行钛酸酯的水解,进一步利用钼同多酸源、表面活性剂下进行负载-陈化和焙烧,如此能够获得负载型的mo

6+

和ti

3+

双掺杂的tio2光催化剂,研究发现,所述的制备工艺和物料和成分的联合控制下,能够有效实现协同,能够显著改善制得的材料的污染物光催化性能。

21.本发明研究发现,所述的还原酸解、钼同多酸源、阳离子表面活性剂联合负载-陈化和焙烧,以及还原剂和mo添加量用量的联合控制是协同实现mo

6+

和ti

3+

双掺杂、改善产物物相和形貌,改善制得的光催化剂催化性能的关键。进一步地,再对mo/ti比例、表面活性剂的种类及添加量和焙烧温度进行联合控制,能够进一步协同改善制得的光催化剂的光催化活性。

22.本发明中,在还原剂下进行钛酸酯的水解,如此能够形成ti

3+

均匀掺杂的二氧化钛,如此利于配合后续工艺,获得性能优异的光催化剂。

23.本发明中,所述的钛酸酯为钛酸和c1~c4醇的酯;优选为钛酸乙酯、钛酸丙酯、钛酸丁酯中的至少一种;

24.优选地,所述的酸为c1~c6的羧酸、硝酸、硫酸中的至少一种;

25.优选地,所述的还原剂为能将ti(iv)还原成ti(iii)的还原性物质,优选为亚硫酸盐、亚硫酸氢盐、抗坏血酸中的至少一种。所述的亚硫酸盐、亚硫酸氢盐指钠盐、钾盐、铵盐等。进一步优选,所述的还原剂为亚硫酸盐。本发明研究发现,采用所述的还原剂,进一步和其他参数的联合,能够共同协同改善制得的光催化剂的光催化性能。

26.本发明中,所述的还原剂为钛酸酯中的ti元素的摩尔比为0.2~0.3:1。研究发现,在该优选的比例下,能够进一步和其他参数协同,可以获得更优的光催化活性。

27.优选地,原料溶液中的溶剂为醇-水混合溶剂,所述的醇为c1~c4的醇;

28.优选地,所述的原料溶液通过酸、还原剂的醇-水溶液和钛酸酯的醇溶液混合得到;

29.优选地,原料溶液中,钛酸酯的起始浓度为0.01~1m;起始的ph为2~3。

30.本发明中,向步骤(1)的反应体系中添加钼同多酸源和表面活性剂,如此能够意外地利于构建所述mo

6+

和ti

3+

双掺杂物相以及形貌,利于改善所述的光催化的降解效果。

31.本发明中,所述的表面活性剂为阳离子表面活性剂、阴离子表面活性剂、中性表面活性剂中的至少一种;优选为阳离子型表面活性剂。本发明研究意外发现,所述的阳离子表面活性剂的使用,能够意外地在本发明体系中实现协同,可以获得更优的光催化降解性能。

32.本发明研究意外发现,采用阳离子表面活性剂和其他工艺条件联合能够意外地实现协同,能够意外地利于所述的双掺杂物相以及形貌的构建,利于改善光催化的性能。

33.本发明中,所述的阳离子表面活性剂可以是行业内公知的成分,例如,可以是c10~c30的烷基季铵盐类表面活性剂,进一步可以是ctab。

34.作为优选,表面活性剂和总ti(钛酸酯中的ti)的摩尔比为0.5~1:1;进一步优选为0.5~0.6:1,研究发现,在该优选的比例下,有助于进一步和其他的参数协同,能够进一步改善制得的材料的光催化降解性能。

35.本发明中,采用钼同多酸源作为钼源,能够意外地和阳离子表面活性剂以及所述的还原酸解工艺实现协同,利于获得优异催化活性的材料。

36.本发明中,所述的钼同多酸源为水溶性钼酸盐,优选为钼酸铵、钼酸钠、钼酸钾中的至少一种。

37.优选地,所述的钼同多酸源中的mo和总ti的摩尔比(mo/ti比)为0.3~0.6: 1。研究发现,在该优选的比例下,有助于进一步和其他的参数协同,能够进一步改善制得的材料的光催化降解性能。

38.本发明步骤(2)中,将物料混合后,进行陈化处理。作为优选,陈化反应的温度为20~50℃;陈化反应的时间优选为8~24h。

39.本发明中,将陈化的体系进行固液分离,随后将得到的固体进行干燥处理,得到前驱体。随后将所述的前驱体进行焙烧处理,制得所述的光催化剂。

40.优选地,焙烧的气氛为氮气、惰性气体中的至少一种;

41.作为优选,焙烧的温度为200~700℃;优选为300~600℃;进一步优选为 400~500℃。研究发现,在该优选的比例下,有助于进一步和其他的参数协同,能够进一步改善制得的材料的光催化降解性能。

42.优选地,焙烧的时间为1~3h。

43.本发明中,焙烧完成后,可根据需要对产物进行研磨后再进行光催化有机物的降解。

44.本发明一种优选的制备方法,包括以下步骤:

45.步骤(1):将水、冰醋酸、无水乙醇、还原剂混合均匀,并通过酸液调节混合液ph=2~4,标记为a液;

46.将无水乙醇和钛酸酯混合均匀,标记为b液;

47.在室温条件下,将b溶液缓慢加入a溶液中,并持续搅拌0.5~2h充分混匀,记作混

合液,备用;所述的还原剂为钛酸酯中的ti元素的摩尔比为0.2~0.3:1;

48.步骤(2):在机械搅拌下将漂珠、钼酸盐、阳离子表面活性剂缓慢分散在上述混合溶液中,持续搅拌0.5~1h直至分散均匀并形成溶胶,在室温下陈化反应8~24h后,随后经干燥8~12h;其中,mo元素和ti元素的摩尔比为0.3~0.6: 1。表面活性剂和总ti的摩尔比为0.5~0.6:1。

49.步骤(3):最后将烘干后的粉末转移至马弗炉中在400~500℃下煅烧1~3h 得到光催化剂样品。

50.本发明创新地将粉煤灰中的漂珠作为促进tio2颗粒分散的载体,添加还原剂少量还原ti

4+

,使tio2晶粒中提高ti

3+

浓度从而暴露更多不饱和配位,并在原位合成tio2颗粒过程中以阳离子表面活性剂作为媒介将mo

6+

成功掺杂到tio2的晶格之中。更重要的是,材料中的mo

6+

和ti

3+

离子在tio2晶格中能够产生协同作用,采用该方法获得的光催化材料在有机污染废水光催化降解方面具有意想不到的降解优势。

51.本发明还提供了所述的制备方法制得的光催化剂。

52.本发明还提供了一种所述的负载型mo-ti双掺杂tio2光催化剂的应用,将其作为催化剂,用于污染物中的光催化降解。

53.本发明优选的应用,将其作为催化剂,用于水体中的有机污染物的光催化降解。

54.有益效果

55.1、本发明提供了一种负载型mo

6+

和ti

3+

双掺杂的tio2,利用所述的价态成分对二氧化钛晶格进行杂化、使其晶格合理、可控畸变,构建合适氧空位,并抑制光生电子与空穴的复合,进而协同改善所述的光催化剂的污染物光降解活性。

56.2、本发明通过钛酸酯的还原酸解工艺和钼同多酸源、阳离子表面活性剂联合负载-陈化-焙烧工艺的联合,能够实现协同,可以构建mo

6+

和ti

3+

双掺杂物相、良好负载形貌、且具备优异污染物光催化活性的材料。

57.3、本发明工艺简单容易实现,且可以采用固废作为载体,可以实现废料高价值利用。

附图说明

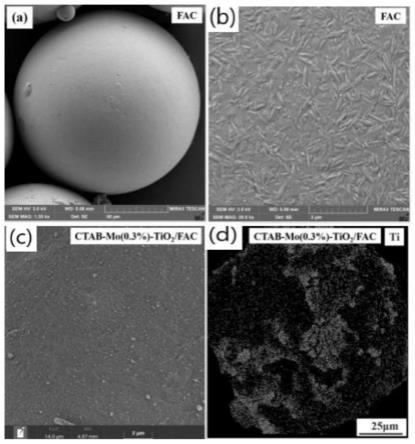

58.图1为实施例1原料粉煤灰漂珠以及制得的光催化剂的扫描电子显微镜图片;

59.图2为实施例1制备的mo-tio2/漂珠光催化材料的催化活性图;

60.图3为实施例3的c组制备的光催化剂的扫描电子显微镜图片

具体实施方式:

61.记载有机污染废水降解步骤以及数据测定方法:

62.催化剂对以亚甲基蓝为代表的有机污染废水的催化活性测定:称取0.2g的光催化剂加入100ml的亚甲基蓝溶液的反应器中,开启磁力搅拌,避光充分搅拌30min后取样5ml,之后再打开500w的氙灯进行光照反应,光源与反应溶液之间的距离为8cm,反应过程中每30min取一次样,将取好的样品经过高速离心后分离出上层清液,在波长664nm处测其吸光度。

63.光催化活性评价指标:

64.使用紫外-可见光分光度计对降解后的溶液进行吸光度测定,测定波长为664 nm对应的吸光度,通过如下公式计算溶液降解率:

65.η=[(a

0-a

t

)/a0]*100%

[0067]

式中:η—降解率;

[0068]

a0—溶液初始吸光度,mg/l;

[0069]at

—反应时刻为t时的溶液吸光度,mg/l。

[0070]

以下案例,所述的漂珠来自商用粉煤灰空心微珠(fac)购自河南铂润铸造材料有限公司(注册号:410181000079170)

[0071]

以下案例中,所述的mo/ti摩尔比指钼酸源中的mo和钛酸酯中的ti的摩尔比。所述的表面活性剂/ti摩尔比指表面活性剂和钛酸酯中的ti的摩尔比。

[0072]

实施例1

[0073]

(1):将蒸馏水10ml,无水乙醇37ml、0.1g亚硫酸钠混合,随后添加冰醋酸,调控体系的ph为2,磁力搅拌30min备用,标记为a液;

[0074]

按量取无水乙醇37ml、钛酸四丁酯10ml,磁力搅拌30min备用,标记为 b液;

[0075]

在室温搅拌的条件下,将b溶液缓慢滴加到a溶液中,其中,亚硫酸钠和钛酸四丁酯的摩尔比为0.2:1;滴加完成后持续搅拌1h;

[0076]

(2):向步骤(1)反应体系中补加钼酸钠、ctab和漂珠;其中,mo/ti 元素比为0.3:1,ctab/ti摩尔比为0.6:1,ctab:漂珠的质量比为0.03:1;

[0077]

持续搅拌1h直至分散均匀并形成溶胶,在室温下陈化反应16h后,置于 80℃下干燥10h;

[0078]

(3):将烘干后的粉末转移至马弗炉中在500℃下煅烧2h;经研磨制得所述的光催化剂。

[0079]

图1(a)、图1(b)为粉煤灰漂珠的sem图;制得的光催化剂的sem图见图1(c)和图1(d)。

[0080]

最终制得的光催化剂光催化性能图见图2,可见,其在60min左右基本达到了100%的降解能力。

[0081]

实施例2

[0082]

和实施例1相比,区别仅在于,调控还原剂的比例,分别为:(a)0.1:1; (b)1:1;(c)0.3:1;(d):0:1(无ti

3+

)

[0083]

测试结果为:在60分钟内,a组条件下所制备的样品对亚甲基蓝的降解率为58%,b组条件下所制备的样品对亚甲基蓝的降解率为62%,c组条件下所制备的样品对亚甲基蓝的降解率为86%;d组条件下所制备的样品对亚甲基蓝的降解率为32%;

[0084]

实施例3

[0085]

和实施例1相比,区别仅在于,调控钼酸盐的比例,例如,mo/ti摩尔比分别为:(a)0:1;(b)1:1;(c)0.6:1;(d):0.1:1;

[0086]

测试结果为:在60分钟内,a组条件下所制备的样品对亚甲基蓝的降解率为36%,b组条件下所制备的样品对亚甲基蓝的降解率为72%,c组条件下所制备的样品对亚甲基蓝的降解率为89%。d组的降解效果为46%。图3(a)~图3(c)为c 组条件下制备mo离子掺杂tio2负载粉煤灰漂珠复合材料的sem图。

[0087]

实施例4

[0088]

和实施例1相比,区别仅在于,采用以下表面活性剂替换ctab,分别为: (a):peg400;(b):sdbs;

[0089]

测试结果为:a组条件下所制备的样品对亚甲基蓝的降解率为49%,b组条件下所制备的样品对亚甲基蓝的降解率为59%。

[0090]

实施例5

[0091]

和实施例1相比,区别仅在于,调控ctab/ti摩尔比,分别为:(a)0:1; (b):0.5:1;(c):1:1;

[0092]

测试结果为:a组条件下所制备的样品对亚甲基蓝的降解率为28%,b组条件下所制备的样品对亚甲基蓝的降解率为87%。c组条件下所制备的样品对亚甲基蓝的降解率为67%。

[0093]

实施例6

[0094]

和实施例1相比,区别仅在于,步骤(3)的焙烧温度分别为:(a):300℃; (b):400℃;(c)600℃;a组条件下所制备样品对亚甲基蓝的降解率为72%, b组条件下所制备样品对亚甲基蓝的降解率为83%,c组条件下所制备样品对亚甲基蓝的降解率为79%。

[0095]

对比例1

[0096]

和实施例1相比,区别仅在于,采用等摩尔量的mocl3(mo(iii))替换所述的钼酸盐。

[0097]

测试结果为,所制备的样品在60分钟之内对亚甲基蓝的降解率为27%。

[0098]

实施例7

[0099]

和实施例1相比,区别仅在于,采用抗坏血酸作为还原剂;按实施例1方法进行测定,其降解效果为64%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1