一种用于海缆内铠生产的滴胶管自动定位装置的制作方法

1.本发明涉及海缆内铠生产技术领域,特别是涉及一种用于海缆内铠生产的滴胶管自动定位装置。

背景技术:

2.在海底光缆内铠阶段生产过程中,有一道关键工序,滴阻水胶。在内铠缆芯进入绞合模座前,将阻水胶滴在内铠缆芯上,通过阻水胶确保内铠缆芯的防水效果。

3.在滴阻水胶时,针对不同的缆型,需要对滴胶位置进行不同的定位。现有技术中,普遍存在和使用的方式是采用手动万向曲管进行定位,即利用万向曲管可任意弯曲和定型的特点,手动对滴胶位置进行定位。实际上,采用手动万向曲管的定位方法,必须人为进行现场操作,工作效率低,而且存在人为漏操作的可能。另外,由于万向曲管悬空,且无其他有效限位,可靠性差,容易因震动或者其他因素在生产过程中发生滴胶管的移位,将导致停机修复,造成产能的损失,影响了生产效率。

技术实现要素:

4.本发明主要解决的技术问题是提供一种用于海缆内铠生产的滴胶管自动定位装置,针对手动万向曲管定位方法存在的缺陷,实现滴胶管的自动定位,避免人工漏操作的问题,提升可靠性,避免因滴胶管位移导致的停机修复问题。

5.为解决上述技术问题,本发明采用的一个技术方案是:提供一种用于海缆内铠生产的滴胶管自动定位装置,包括:滴胶管、内铠绞合模座、第一直线驱动装置、第二直线驱动装置、位移传感器和夹头,所述内铠绞合模座上设置有支架,所述第一直线驱动装置水平设置在支架上并与海缆内铠生产的产线方向相平行,所述第二直线驱动装置水平设置在第一直线驱动装置上并与海缆内铠生产的产线方向相垂直,所述夹头设置在第二直线驱动装置的前端,所述滴胶管竖向设置在夹头中,所述位移传感器设置在支架上进行第二直线驱动装置在第一直线驱动装置上的移动检测。

6.在本发明一个较佳实施例中,还包括plc控制器,所述位移传感器与plc控制器相连接进行信号传输。

7.在本发明一个较佳实施例中,还包括电磁阀,所述第二直线驱动装置采用伸缩气缸,所述电磁阀与第二直线驱动装置相连接进行伸缩控制。

8.在本发明一个较佳实施例中,所述plc控制器与电磁阀相连接,所述伸缩气缸上间隔设置有2个磁性开关,所述磁性开关与plc控制器相连接进行信号传输。

9.在本发明一个较佳实施例中,所述第一直线驱动装置采用电动丝杆滑台,所述plc控制器与第一直线驱动装置相连接进行移动控制。

10.在本发明一个较佳实施例中,所述第一直线驱动装置上设置有与第二直线驱动装置对应的固定座,所述第二直线驱动装置设置在固定座上,所述位移传感器的检测端与固定座相连接。

11.在本发明一个较佳实施例中,所述夹头包括相对设置的固定块和移动块,所述固定块和移动块内侧分别设置有与滴胶管对应的圆弧槽,所述固定块和移动块之间设置有螺丝相连接。

12.本发明的有益效果是:本发明指出的一种用于海缆内铠生产的滴胶管自动定位装置,通过夹头进行滴胶管的装夹,结构稳定,通过第一直线驱动装置和第二直线驱动装置分别进行滴胶管在平行和垂直海缆内铠生产的产线方向上的调整和定位,自动化程度高,提升了对不同缆型的适应性以及生产效率,结构刚度好,可靠性高,避免人为失误而造成的产能损失。

附图说明

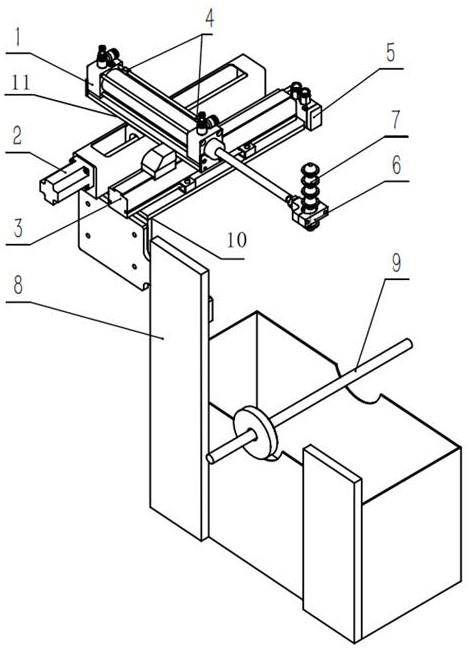

13.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:图1是本发明一种用于海缆内铠生产的滴胶管自动定位装置一较佳实施例的结构示意图;图2是图1中夹头的结构示意图。

具体实施方式

14.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

15.请参阅图1,本发明实施例包括:如图1所示的用于海缆内铠生产的滴胶管自动定位装置,包括:滴胶管7、内铠绞合模座8、第一直线驱动装置2、第二直线驱动装置1、位移传感器3、电磁阀5、plc控制器和夹头6,内铠绞合模座8上设置有支架10,在本实施例中,支架10位于内铠绞合模座8的进口一侧,方便在内铠绞合之前,对内铠缆芯9进行滴阻水胶的操作。

16.将第一直线驱动装置2水平设置在支架上并与海缆内铠生产的产线方向相平行,在本实施例中,第一直线驱动装置2采用电动丝杆滑台,通过plc控制器与第一直线驱动装置2相连接进行移动控制,有利于滴胶管7平行于产线长度方向的位移调节。

17.将第二直线驱动装置1水平设置在第一直线驱动装置2上并与海缆内铠生产的产线方向相垂直,在本实施例中,第一直线驱动装置2的移动部上设置有与第二直线驱动装置1对应的固定座11,第二直线驱动装置1设置在固定座11上,有利于滴胶管7沿产线宽度方向的位移调节,提升了滴胶管7对不同缆型的适应性。

18.将夹头6设置在第二直线驱动装置1的前端,滴胶管7竖向设置在夹头6中,对准下方的内铠缆芯9,方便进行滴胶处理。

19.如图2所示,夹头6包括相对设置的固定块61和移动块62,固定块61和移动块62内侧分别设置有与滴胶管7对应的圆弧槽63,进行滴胶管7的夹持。在本实施例中,固定块61采

用螺纹方式固定在第二直线驱动装置1的前端,固定块61和移动块62之间设置有螺丝64相连接,结构稳定,刚性好,可靠性高,避免了滴胶管7的脱落。

20.在本实施例中,第二直线驱动装置1采用伸缩气缸,通过电磁阀5与第二直线驱动装置1相连接进行伸缩控制,利用plc控制器与电磁阀5相连接,可以进行自动控制。此外,伸缩气缸上前后间隔设置有2个磁性开关4,磁性开关4与plc控制器相连接进行信号传输,有利于进行伸缩气缸的伸缩状态反馈,实现滴胶管7垂直于产线长度方向的精确定位。

21.如图1所示,将位移传感器3设置在支架10上进行第二直线驱动装置1在第一直线驱动装置2上的移动检测。位移传感器3可以采用天津诺沃泰克自动化技术有限公司生产的tlh-0360直线位移传感器,在本实施例中,位移传感器3的检测端与固定座11相连接,实现第二直线驱动装置1随固定座11移动时,带动位移传感器3的检测端移动,位移传感器3与plc控制器相连接进行信号传输,进行位置反馈,实现滴胶管7平行于产线方向上的精确定位。

22.在进行不同缆型产品生产时,由操作员根据工艺卡在工控机上输入相应的工艺参数,通过plc控制器根据工艺参数发出指令,通过第一直线驱动装置2和第二直线驱动装置1的动作,实现滴胶管7位置的准确定位,位置精度可达

±

1mm,而且滴胶管定位节拍只需3秒,相比手动万向曲管定位,效率可提高70%。

23.综上,本发明指出的一种用于海缆内铠生产的滴胶管自动定位装置,实现了滴胶管在海缆内铠生产时的自动定位,对不同缆型的适应性好,自动化程度高,避免了漏操作问题,有效满足海底光缆各种缆型的高效与高质量生产。

24.以上仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1