一种烟气碳捕集用二氧化碳干燥器

1.本发明涉及一种干燥器,尤其是涉及一种烟气碳捕集用二氧化碳干燥器。

背景技术:

2.近年来,二氧化碳干燥方法主要有表冷器冷却干燥和溶液干燥,表冷器冷却干燥的原理是将冷却水与二氧化碳间接换热,将气体温度降至露点温度以下,使得水分凝结析出从而达到降温除湿的效果;溶液干燥的原理是利用盐水表面空气与二氧化碳气体的水蒸气分压力差,使得二氧化碳中的水分转移至盐水中从而达到干燥的效果。相比于表冷器冷却干燥,溶液干燥具有更大的传热传质面积,其干燥效率更高,效果更好。

3.然而目前体积较大的整体式盐水干燥器,当干燥负荷越大时,其干燥过程中盐水温度变化就越大,填料内部各区域换热量的分布则越不均匀,除湿效率越低。此外,由于盐水温度的变化,导致二氧化碳出口温度和含湿量分布不均匀,靠近盐水进液口的二氧化碳温湿度均较低,而靠近盐水出液口的二氧化碳温湿度则明显偏高。

4.为了解决待干燥气体在干燥器内温湿度分布不均,干燥效率偏低的问题,一种基于两级溶液除湿的闭路循环干燥系统(cn110986486b)提出采用一级溶液除湿-再生循环系统和二级溶液除湿-再生循环系统联合协同作用的方式,先对高温高湿的干燥介质采用温度较高、浓度较低的溶液进行第一级除湿,形成中温中湿的干燥介质后再采用温度较低、浓度较高的溶液进行第二级除湿,该技术方案通过两级变温度变浓度的方式改善干燥器效率低下的问题,但是该技术方案流程复杂,设备繁多,除去干燥器本体外,额外需要增加四台换热器。

5.为了在优化干燥效率的同时简化流程,减少装置,溶液除湿机组及具有其的空调系统(cn108413498a)中,通过设置第一溶液隔离层和第二溶液隔离层,使装置内形成四个气液传质分区来提高干燥效率,并设置风帽结构避免溶液掺混。然而该技术方案仍面临需要额外增加若干溶液泵来将溶液泵送至各个区域、装置占用面积大以及设备成本高等问题。

技术实现要素:

6.发明目的:针对上述问题,本发明的目的是提供一种烟气碳捕集用二氧化碳干燥器,实现冷却盐水冷量的梯级利用,提高整体冷却干燥效率,降低出气口温度和含湿量的不均匀性,避免额外设备做功。

7.技术方案:一种烟气碳捕集用二氧化碳干燥器,包括壳体、第一隔板组件、第二隔板组件、第三隔板组件、分流管,第一隔板组件、第二隔板组件、第三隔板组件在壳体内部从上至下依次间隔安装,三者使壳体内部沿其一中轴面被划分为区域一、区域二两个区域,第二隔板组件的上部在区域一与第一隔板组件连通,第三隔板组件的上部在区域一与第二隔板组件连通,壳体外部的相对两侧分别设有进气组件、出气组件,进气组件穿设于壳体外壁中并与区域一连通,出气组件穿设于壳体外壁中并与区域二连通,分流管自壳体外壁穿设

于其内部并分别与第一隔板组件、第二隔板组件、第三隔板组件连接。

8.进一步的,第一隔板组件包括第一喷头、隔板一、接液盘一、第一内喷头和第二内喷头,隔板一的顶部与第一喷头固定,底部与接液盘一固定,第一内喷头和第二内喷头分别安装于接液盘一底部并分别通向第二隔板组件的上部,分流管与第一喷头连通。

9.进一步的,第一喷头包括圆盘形喷头和第一弯管,第一弯管一端与圆盘形喷头连接,另一端与分流管连通,圆盘形喷头的外周面与壳体的内周壁固定;隔板一的截面呈十字形,隔板一的交汇处沿其轴向间隔开设有多个通孔一,使区域一和区域二气流互通;接液盘一为圆盘状,包括十字架形的支架以及在支架内沿周向设置并依次与其连接的四个扇形平板,隔板一的顶面与圆盘形喷头固定,底面与支架固定,四个扇形平板包括两种半径规格并且数量各为两个,相同规格的两个扇形平板相邻设置,其中,半径较大的两个扇形平板上分别开设有一个流通孔,两个流通孔分别与第一内喷头、第二内喷头连通,四个扇形平板外周面分别与壳体的内周壁固定。

10.进一步的,第二隔板组件包括第二喷头、隔板二、接液盘二、第三内喷头以及第四内喷头,隔板二的顶部与第二喷头固定,底部与接液盘二固定,第三内喷头、第四内喷头分别安装于接液盘二底部并分别通向第三隔板组件的上部,第二喷头包括半圆形喷头一和第二弯管,第二弯管一端与半圆形喷头一连接,另一端与分流管连通,隔板二的截面呈十字形,其交汇处沿其轴向间隔开设有多个使区域一和区域二气流互通的通孔二。

11.进一步的,第三隔板组件包括第三喷头、隔板三、十字架形支架,第三喷头包括半圆形喷头二和第三弯管,第三弯管一端与半圆形喷头二连接,另一端与分流管连通,隔板三的截面呈十字形,其交汇处沿其轴向间隔开设有多个使区域一和区域二气流互通的通孔三,隔板三的顶部与第三喷头固定,底部与十字架形支架固定。

12.进一步的,分流管设有一个进口和三个出口,进口通过四通并联有三个管路,三个管路的出口端分别穿设于壳体中并分别与第一隔板组件、第二隔板组件和第三隔板组件相连。

13.进一步的,进气组件为管路结构,设有一个进口和六个出口,进口通过三通并联有第一管路、第二管路,第一管路、第二管路分别通过一个四通并联沿竖向依次间隔设置的三个出口,其中,第一管路的三个出口分别从壳体一侧前向穿入并与区域一连通;第二管路的三个出口分别从壳体一侧后向穿入并与区域一连通。

14.进一步的,出气组件为管路结构,设有六个进口和一个出口,出口通过三通并联有第三管路、第四管路,第三管路、第四管路分别通过一个四通并联沿竖向依次间隔设置的三个进口,其中,第三管路的三个进口分别从壳体一侧前向穿入并与区域二连通;第四管路的三个进口分别从壳体一侧后向穿入并与区域二连通。

15.进一步的,壳体为筒状,包括筒体,筒体外周面上间隔设有12个安装孔,呈4列3行分布,其中六个安装孔分别与进气组件连接,另外六个安装孔分别与出气组件连接,筒体外周面上沿其竖向还间隔设有三个进液口,进液口靠近出气组件一侧,三个进液口分别通向第一隔板组件、第二隔板组件、第三隔板组件并分别与分流管连接,筒体的底部设置有出液口。

16.最佳的,本干燥器还包括吊耳,吊耳在壳体的外周面上沿其周向至少间隔安装有两个。

17.有益效果:与现有技术相比,本发明的优点是:

18.1、本发明通过将烟气碳捕集用二氧化碳干燥器内腔按照区域设计为模块化结构,在干燥器轴向上和径向上均做分层设计,冷却盐水分别喷淋至不同区域,保证各区域内冷却盐水分布的均匀性,相较于现有技术,可以大幅度提高除湿效率,而无需额外增加泵或者冗余的换热器。

19.2、本发明采取将冷却盐水通过分为多股流导入干燥器内,较之传统的将所有液体全部泵送至干燥器顶端,以达到节省泵功的效果。本发明通过冷盐水逐级冷却干燥烟气,通过提高干燥器内盐水的均匀性,提高干燥效率,来实现烟气更高的干燥度。

20.3、本发明通过利用背风侧中尚存在干燥能力的冷却盐水,再次通入下级迎风侧区域,使其重复利用,从而干燥烟气,节约了设备能耗和盐水用量,设备整体热质交换更为均匀,除湿效率更高。

21.4、本发明提出的干燥装置可根据烟气处理量和干燥度要求,灵活改变隔板组件级数和单个隔板组件尺寸,装置适用性更高。

附图说明

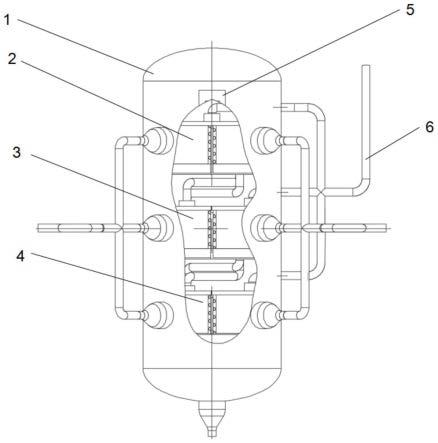

22.图1为本发明的结构示意图;

23.图2为壳体的仰视图;

24.图3为壳体的主视图;

25.图4为壳体的右视图;

26.图5为第一隔板组件的主视图;

27.图6为第一隔板组件的仰视图;

28.图7为第一隔板组件的立体结构示意图;

29.图8为隔板一的结构示意图,其中8a为俯视图,8b为主视图,8c为立体图;

30.图9为接液盘一的结构示意图,其中9a为俯视图,9b为主视图,9c为立体图;

31.图10为第二隔板组件的立体结构示意图;

32.图11为第三隔板组件的立体结构示意图;

33.图12为本发明的局部剖视结构示意图。

具体实施方式

34.下面结合附图和具体实施例,进一步阐明本发明,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围。

35.一种烟气碳捕集用二氧化碳干燥器,如图1~12所示,包括壳体1、第一隔板组件2、第二隔板组件3、第三隔板组件4、吊耳5以及分流管6。

36.第一隔板组件2、第二隔板组件3、第三隔板组件4在壳体1内部从上至下依次间隔安装,三者使壳体1内部沿其一中轴面被划分为区域一、区域二两个区域,第二隔板组件3的上部在区域一与第一隔板组件2连通,第三隔板组件4的上部在区域一与第二隔板组件3连通。

37.如图2~4所示,壳体1为筒状结构,包括筒体11、进气组件12、出液口13、出气组件14以及进液口15。

38.筒体11外周面上间隔设置有共计12个安装孔,12个安装孔具体为圆周向上均布有4列,每列3层,即呈4列3行分布。其中相邻两列的六个安装孔分别与进气组件12连接,另外六个安装孔分别与出气组件14连接,筒体11外周面上沿其竖向还间隔设有三个进液口15,进液口15靠近出气组件14一侧,三个进液口15分别通向第一隔板组件2、第二隔板组件3、第三隔板组件4,筒体11的底部设置有出液口13,吊耳5在筒体11的外周面上沿其周向至少间隔安装有两个。

39.进气组件12为管路结构,设有一个进口和六个出口,进口通过三通并联有第一管路、第二管路,第一管路、第二管路分别通过一个四通并联沿竖向依次间隔设置的三个出口,第一管路的三个出口分别从壳体1一侧前向穿入,第二管路的三个出口分别从壳体1一侧后向穿入,分别与筒体11上的六个安装孔对应焊接。第一管路、第二管路均通向区域一。

40.出气组件14为管路结构,设有六个进口和一个出口,出口通过三通并联有第三管路、第四管路,第三管路、第四管路分别通过一个四通并联沿竖向依次间隔设置的三个进口,第三管路的三个进口分别从壳体1一侧前向穿入,第四管路的三个进口分别从壳体1一侧后向穿入,分别与筒体11上的另外六个安装孔对应焊接。第三管路、第四管路均通向区域二。

41.外界待干燥烟气出口与进气组件12的进口相连,待干燥烟气通过进气组件12进行分流,通过6个进口(左前向和左后向)进入筒体11内,与低温盐水传热传质后湿度降低,通过出气组件13中的6个进口(左前向和左后向)汇合后经出气组件13的出口管路引出,并进入外界后处理系统。

42.分流管6设有一个进口和三个出口,进口通过四通并联有三个管路,三个管路的出口端分别穿设于对应的一个进液口15中并分别与第一隔板组件2、第二隔板组件3和第三隔板组件4相连。

43.低温盐水经分流管6分流为三路进入筒体11内,分别在第一隔板组件2、第二隔板组件3和第三隔板组件4内与待干燥烟气热质传递,随后三路低温盐水均在壳体11内下落后于壳体11底部汇合,经出液口13引出。

44.如图5~7所示,第一隔板组件2由上到下依次焊接有第一喷头21、隔板一22、接液盘一23、第一内喷头24和第二内喷头25。第一喷头21由圆盘形喷头与第一弯管焊接而成。

45.如图8所示,隔板一22为十字架隔板,由四块矩形板焊接而成。隔板一22通过十字结构被分割为4个区域,隔板一22中心交汇处错位开设有多个通孔一221,通孔一221使区域一和区域二的气流互通。

46.如图9所示,接液盘一23外形为圆盘状,包括由4个矩形板焊接而成的十字架形的支架231和4个间隔焊接于其中的扇形平板232。

47.4个扇形平板232包括2个半径较大扇形板的和2个半径较小扇形板。其中,2个半径较大的扇形平板相邻设置,且其中均设置有1个流通孔,两个流通孔均位于区域二。

48.第一隔板组件2中第一喷头21的第一弯管进口与分流管6中最上端的出口焊接,第一弯管的出口与圆盘形第一喷头21顶部的进口焊接,圆盘形第一喷头21下表面与隔板一22的上表面焊接,隔板一22的下表面与接液盘一23十字架形结构的上表面对齐并焊接。第一内喷头24包括第一内弯管和扇形喷头一,第二内喷头25包括第二内弯管和扇形喷头二。第一内弯管的一端与接液盘一23的其中一个流通孔焊接,另一端向弯曲延伸至区域一并与扇

形喷头一焊接,达到将其流通孔所在区域内的液体引入其对角区域下方并向下喷淋的效果。第二内喷头25的外形和连接方式与第一内喷头24类似。扇形喷头一、扇形喷头二位于第二隔板组件3的上部,两者的液体喷洒方向朝向下方的第二隔板组件3,约占第二隔板组件3上部1/2圆的面积。

49.如图10所示,第二隔板组件3包括第二喷头31、隔板二32、接液盘二33、第三内喷头34以及第四内喷头35,隔板二32的顶部与第二喷头31固定,底部与接液盘二33固定,第三内喷头34、第四内喷头35分别安装于接液盘二33底部并分别通向第三隔板组件4的上部,第二喷头31包括半圆形喷头一和第二弯管,第二弯管一端与半圆形喷头一焊接,另一端与分流管6连通,隔板二32的截面呈十字形,其交汇处沿其轴向间隔开设有多个使区域一和区域二气流互通的通孔二321。第二隔板组件3与第一隔板组件2的结构和连接方式类似。

50.区别一为,将第一隔板组件2中圆盘形的第一喷头21更换为半圆形的第二喷头31。

51.区别二为,第二隔板组件3中第二弯管与分流管6中间的出口焊接。

52.区别三为,半圆形的第二喷头31应覆盖接液盘二33中连接第三内喷头34、第四内喷头35的两个扇形区域。第二喷头31、第一内喷头24和第二内喷头25构成第二隔板组件3上部的整个圆形喷洒区。

53.区别四为,第三内喷头34以及第四内喷头35延伸至第三隔板组件4的上部并位于区域一,两者的液体喷洒方向朝向下方的第三隔板组件4,约占第三隔板组件4上部1/2圆的面积。

54.如图11所示,第三隔板组件4包括第三喷头41、隔板三42、十字架形支架431,第三喷头41包括半圆形喷头二和第三弯管,第三弯管一端与半圆形喷头二连接,另一端与分流管6连通,隔板三42的截面呈十字形,其交汇处沿其轴向间隔开设有多个使区域一和区域二气流互通的通孔三421,隔板三42的顶部与第三喷头41固定,底部与十字架形支架431固定。第三喷头41、第三内喷头34以及第四内喷头35构成第三隔板组件4上部的整个圆形喷洒区。

55.第三隔板组件4与第二隔板组件3的结构和连接方式类似。

56.区别一为,取消第三内喷头34以及第四内喷头35的设置,取消4个扇形平板结构的设置,仅保留十字架形支架431。

57.区别二为,第三隔板组件4通过十字架形支架431内的4个矩形板与筒体11内壁焊接固定。

58.区别三为,第三隔板组件4中的第三弯管与分流管6下端的出口焊接。

59.如图12所示,壳体1的摆放方式为,分流管6设置有正右方,出液口13设置于底部。

60.第一隔板组件2通过其内的接液盘一23焊接固定于筒体11内,安装时应保证:轴向上,筒体11中第一层进气的安装孔所在高度应位于第一隔板组件2中隔板一22所在高度的范围内;开设有流通孔的2个扇形平板232均设置于右侧,以保证其扇形区域均与相应出气组件14所在区域相连通。焊接时,开设有流通孔的2个扇形平板232与筒体11的内壁为全焊;2个半径较小的扇形平板232与筒体11的内壁留存有空隙,通过其中部的矩形板与筒体11的内壁焊接固定。

61.第二隔板组件3在筒体11内的焊接方式与第一隔板组件2的相同,区别为其焊接高度应位于筒体11中第二层进气的安装孔所在高度。

62.第三隔板组件4设置于筒体11内,通过十字架形支架431与筒体11焊接固定,第三

隔板组件4的焊接高度应位于筒体11中第三层进气的安装孔所在高度。

63.安装完成后,第一隔板组件2的第一弯管、第二隔板组件3的第二弯管和第三隔板组件4的第三弯管分别从壳体1的3个进液口15穿过后与分流管6的3个出口焊接,或者分流管6的3个出口从壳体1的3个进液口15穿过后分别与第一隔板组件2的第一弯管、第二隔板组件3的第二弯管和第三隔板组件4的第三弯管焊接。

64.待干燥烟气通过进气组件12分流为6路气流,分别从左前向的3个接口和左右向的3个接口进入,分别在区域一内与液相进行气液传质后通过通孔一221、通孔二321、通孔三421进入其对向的区域二,并与对应区域上方喷淋的液相进行气液传质,然后通过出气组件14的6个进口进入并汇合,最后从出气组件14的出口引出。

65.低温盐水通过分流管6进入分流为3路液路,分别是:

66.第一路,与第一隔板组件2的第一弯管连接。液相经第一喷头21对第一隔板组件2的4个扇形区域进行喷淋并在第一隔板组件2的接液盘一23中收集。其中,第一层左前向和左后向(区域一)收集到的液体经第一隔板组件2中接液盘一23与壳体1内壁的空隙落入干燥器底部,右前向和右后向(区域二)收集到的液相分别经第一内喷头24和第二内喷头25引入对角区域的下方(区域一)第二隔板组件3处进行喷淋,然后同样经第二隔板组件3中接液盘二33与壳体1内壁的空隙落入干燥器底部。

67.第二路,与第二隔板组件3的第二弯管连接。液相经第二喷头31对第二层中右前向和右后向的扇形区域(区域二)进行喷淋并在第二隔板组件3中接液盘二33的相应区域收集,然后分别经第二隔板组件3中第三内喷头34和第四内喷头35引入对角区域的下方(区域一)第三隔板组件4处进行喷淋后同样落入干燥器底部。

68.第三路,与第三隔板组件4的第三弯管连接。液相经第三喷头41对右前向和右后向的扇形区域(区域二)进行喷淋并落入干燥器底部。

69.三路液路在干燥器底部汇合后,经出液口13引出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1