在基材上形成Pd-Au合金层的方法与流程

在基材上形成pd-au合金层的方法

1.本技术是申请日为2017年06月06日的pct国际申请pct/au2017/050554的分案申请,原申请为发明专利申请,进入中国国家阶段的申请号为201780041079.4,名称为“在基材上形成pd-au合金层的方法”。

技术领域

2.本发明总体上涉及在基材上形成pd-au合金层的方法。本发明特别适用于在钒或钒合金膜的表面上形成催化耐硫层,并且方便的是在下文中关于该示例性应用公开本发明。然而,应当理解的是,本发明不限于该应用,并且可以作为合金层应用于各种金属基材。

背景技术:

3.以下对本发明背景技术的讨论旨在促进对本发明的理解。然而,应当理解的是,该讨论不是承认或确认所提及的任何材料在本技术的优先权日期已公布、已知或是公知常识的一部分。

4.氢(h2)的天然存在不是很丰富,并且在工业实践中,它是通过烃类燃料(如煤、石油或天然气)的转化,或通过氨(nh3)的分解产生的。这些生产路线各自都产生含有h2和未反应的进料气体(例如ch4、h2o、nh3)以及副产物(如co2、co和n2)的不纯气流。对于许多应用,必须将h2与该混合气流分离。

5.目前正在开发用于从混合气流中分离h2的基于膜的分离技术。一般而言,膜是一种物质可选择性渗透的近似二维结构。在气体分离的情况下,膜允许一种物质选择性地渗透(通常为h2),同时阻挡其他物质(例如co、co2、h2o、n2、h2s等)。氢选择性膜可以由无机、金属或陶瓷材料制成,每种材料都具有特有的氢通量、操作温度和选择性。

6.催化膜反应器(cmr)将氢选择性膜与水气变换催化剂结合,从而能够产生和分离h2。cmr通常在高达450℃的温度下操作,以便为wgs反应提供有利的快速动力学,并且对于甲烷重整反应器,温度高达600℃。此外,cmr能够获得大于平衡的转化,因为通过膜的h2产物的连续消耗将wgs反应推向产物侧。原位连续萃取h2可使co转化率接近100%。

7.钯是最著名的膜材料,具有在300℃~600℃之间渗透氢的能力,同时耐受合成气物质(如co和h2o)。然而,钯的高成本(545usd/盎司(2016))促使研究朝向减少其消耗,最显著的是通过与较便宜的金属合金化,并通过在具有极细孔的支撑结构上沉积非常薄(《5μm)的层来最小化厚度。

8.许多其他金属表现出非常高的氢渗透性,最值得注意的是钒、钛、钽和锆。在350℃时,这些金属的氢渗透性比钯大约两个数量级,并且原材料价格明显降低。在这些金属中,v具有最宽的合金化范围,这意味着它具有最广泛的改变合金性能的范围以满足氢分离膜的要求。在申请人的美国专利公开us no.20150368762a1中教导了在cmr中使用的钒基膜的一个实例。

9.合意的是,用催化涂层(诸如钯)涂覆钒和钒基膜以增强膜的功能性,例如物质选择性。然而,钯在杂质的存在下化学稳定性不佳,特别是易于被硫化氢毒化。硫是化石燃料

和生物质中的主要杂质之一,特别是在煤中。因此,h2s是烃衍生气流中的常见杂质。即使少量的h2s(几ppm)也会导致pd箔的氢渗透性大幅下降。h2s与pd结合形成抑制pd渗透性的pd4s层。

10.增强pd的硫耐性的一种方法是将pd与其它元素(如铜、银和金)合金化,例如美国专利no.3,350,845中所公开的那样,发现它们具有改善的硫化氢毒化耐性。已发现钯-金合金特别有效。

11.通常使用两步沉积法形成pd-au合金层,由此将钯和金层分别沉积到基材上,然后对双层结构进行热处理以产生均质的合金层。在美国专利no.8,721,773中教导了该技术的一个实例,该专利教导了金-钯合金膜可以沉积在涂有金属间扩散的多孔基材上。在该方法中,使用化学镀覆将一层或多层钯沉积在涂覆的多孔基材上。然后研磨沉积的钯层以使钯的表面粗糙度增加至平均表面粗糙度(sa)为0.8微米以上至2.5微米,然后通过使用基本上由氯金酸和过氧化氢组成的镀覆溶液的化学镀覆将金沉积在研磨的钯层上。然后将这些层在氢气或惰性气体气氛中在500℃~550℃的温度下退火,以制备钯-金合金膜。

12.然而,现有的退火沉积方法不适用于钒基膜,因为钯和金层在退火阶段基本上扩散到钒或钒合金基材中。所得表面对氢的渗透性明显低于钯表面。

13.先前还使用各种镀覆溶液在基材上电镀或电沉积钯-金合金,其利用另外的配位剂或络合剂来稳定镀覆溶液的组分以保持在溶液中。实例包括:

14.美国专利公开no.2008/0073218a1,其教导了一种钯合金的镀覆溶液,含有钯络合物和金属盐以及至少一种选自甘氨酸、丙氨酸、缬氨酸、亮氨酸、丝氨酸、苏氨酸、天冬酰胺、谷氨酰胺和酪氨酸作为配体的中性氨基酸配位/络合剂。

15.美国专利no.5,552,031a,其教导了一种钯合金镀覆组合物,其包含4g/l~20g/l的钯离子,0.3g/l~2.0g/l的金离子,5g/l~100g/l的导电盐和0.5g/l~20g/l的络合剂,所述络合剂选自4-氧代戊酸和苯甲醛三苯乙烯基苯酚,及可选的0.3g/l~5g/l的合金金属离子。选择络合剂以形成待合金化金属的稳定络合物,从而提供稳定的镀覆组合物。

16.然而,络合剂和/或配位剂和其他附加组分的使用会在沉积的pd-au表面上添加不需要的杂质和/或污染物。

17.因此,合意的是提供一种将钯-金合金层沉积到钒基基材(如钒基膜)上的替代方法。

技术实现要素:

18.本发明的第一方面提供了一种在基材上制备钯-金合金层的方法,其包括:

19.提供具有涂布表面的基材;和

20.用包含可溶性钯化合物和可溶性金络合物的水性电镀溶液对所述涂布表面进行电沉积足以在涂布表面上沉积钯-金合金层的时间,其中,溶液中金与钯的比例为5重量%~40重量%。

21.本发明的第一方面提供了一种使用单个沉积步骤在基材(例如钒或钒合金膜)上形成耐硫性pd-au合金层的方法。如背景技术中所讨论的,先前已经使用至少两个单独的沉积步骤实现了这一点,由此将钯和金层分别沉积在表面上,然后对双层结构进行热处理以产生均质的合金层。本发明明显简化了先前已知方法的处理,因为必需的层可以在单个沉

a1中教导的钒合金形成,将其内容再次理解为通过引用并入本说明书中。

31.基材可以采用任何合适的形式。在某些实施方式中,基材包括平面体。在其他实施方式中,基材包含管状基材。在基材是管状的情况下,优选管状体在电镀溶液中连续旋转,优选以恒定速度连续旋转。这使得均匀的合金涂层能够沉积在涂布表面上。可以使用任何合适的转速。在某些实施方式中,转速为20rpm~200rpm,优选30rpm~150rpm,更优选50rpm~125rpm,还更优选50rpm~100rpm。

32.如上所述,其他因素可影响pd-au合金的组成和/或形态,包括镀浴温度、ph、电流密度等。在某些实施方式中,电沉积步骤在10℃~60℃、优选20℃~50℃、更优选25℃~50℃、还更优选30℃~50℃、还更优选约50℃的镀覆温度下进行。在某些实施方式中,电沉积步骤在8~9、优选8~8.7、更优选8.4~8.7的ph下进行。在某些实施方式中,电沉积步骤在约8.5的ph下进行。在某些实施方式中,电沉积步骤使用1

×

10-2

a/cm2~10

×

10-2

a/cm2、优选3

×

10-2

a/cm2~7

×

10-2

a/cm2、更优选3

×

10-2

a/cm2~5

×

10-2

a/cm2的电流密度进行。在某些实施方式中,电沉积步骤使用4

×

10-2

a/cm2~10

×

10-2

a/cm2、优选4

×

10-2

a/cm2~5

×

10-2

a/cm2的电流密度进行。

33.本发明的优点之一是可以在涂布表面上沉积pd-au合金的薄层。例如,在某些实施方式中,钯-金合金的厚度为100纳米至5微米。在某些实施方式中,钯-金合金的厚度为100纳米至1微米。在多个实施方式中,在钒或钒合金基材的外表面上,钯-金合金具有200nm~500nm、优选250nm~500nm的厚度。应当理解的是,pd-au合金层的厚度在某种程度上取决于其上沉积pd-au合金的涂布表面的表面粗糙度。表面粗糙度越高,所需的pd-au合金层越厚,以确保层的覆盖完整性。

34.沉积的pd-au合金优选具有高纯度。在某些实施方式中,钯-金合金的纯度为至少99.9%,更优选至少99.99%。

35.应注意,足以在涂布表面上沉积钯-金合金层的时间与涂布表面的表面覆盖率和钯-金合金的所需厚度有关。应当理解的是,该时间取决于涂布表面的尺寸以及电沉积因素,包括电镀密度、温度、浓度和电镀溶液中金与钯的重量百分比。然而,应当理解的是,必须花费足够的时间来提供整个涂布表面的所需厚度的整个表面涂布。

36.如上所述,通过改变溶液中pd和au前体的比例,可以调整沉积在涂布表面上的pd-au合金的组成。在多个实施方式中,钯-金合金层的组成为pd

60

au

40

~pd

95

au5,优选pd

70

au

30

~pd

90

au

10

,更优选pd

70

au

30

~pd

75

au

25

,还更优选约pd

70

au

30

,以原子%计。

37.沉积在涂布表面上的pd-au合金涂层的视觉外观优选具有光泽/镜面外观(表明低表面积和低表面粗糙度)或具有深色和暗淡外观(表明涂层是具有高表面积的粗糙层)。相比之下,因此,具有暗淡的粉末外观的涂层未正确地镀覆或粘附到涂布表面上。

38.沉积在涂布表面上的pd-au合金涂层优选具有良好的与涂布表面的粘附性。在多个实施方式中,可以根据astm d3359-97:通过胶带测试测量附着性的标准测试方法(standard test methods for measuring adhesion by tape test)测试对涂布表面的粘附性。沉积在涂布表面上的pd-au合金涂层优选具有根据astm d3359-97的5a分类。

39.在基材包含钒或钒合金基材的情况下,涂覆的钒或钒合金基材优选在325℃~350℃的温度下的氢渗透性为1

×

10-7

mol/m/s/pa

0.5

~2.5

×

10-7

mol/m/s/pa

0.5

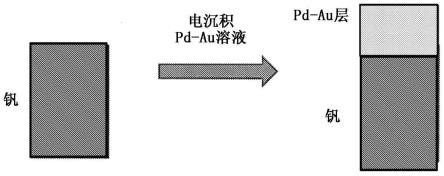

,优选在325℃~350℃的温度下为1

×

10-7

mol/m/s/pa

0.5

~2.5

×

10-7

mol/m/s/pa

0.5

,更优选在325℃~350℃

的温度下为2

×

10-7

mol/m/s/pa

0.5

~2.5

×

10-7

mol/m/s/pa

0.5

。涂覆的钒或钒合金基材优选在325℃~350℃的温度下的20ppm h2s(即气流包括20ppm h2s)的稳态h2渗透性为1

×

10-8

mol/m/s/pa

0.5

~50

×

10-8

mol/m/s/pa

0.5

,优选在325℃~350℃的温度下为1

×

10-8

mol/m/s/pa

0.5

~20

×

10-8

mol/m/s/pa

0.5

,更优选325℃~350℃的温度下为1

×

10-7

mol/m/s/pa

0.5

~15

×

10-7

mol/m/s/pa

0.5

。在多个实施方式中,涂覆的钒或钒合金基材优选在325℃~350℃的温度下的20ppm h2s(即气流包括20ppm h2s)的稳态h2渗透性为5

×

10-8

mol/m/s/pa

0.5

~50

×

10-8

mol/m/s/pa

0.5

,优选在325℃~350℃的温度下为15

×

10-7

mol/m/s/pa

0.5

~50

×

10-8

mol/m/s/pa

0.5

,更优选在325℃~350℃的温度下为1

×

10-7

mol/m/s/pa

0.5

~5

×

10-7

mol/m/s/pa

0.5

。

40.优选在电沉积步骤之前对涂布表面进行清洁程序。在这方面,表面应优选不含任何油和氧化物层,以使电镀期间合金层能够良好粘附。在多个实施方式中,涂布表面经历以下处理中的至少一种,优选全部:

41.·

使用适合的溶剂(如异丙醇)进行洗涤,优选在该溶剂中进行超声搅拌;

42.·

机械清洁,如包括磨料接触、机械抛光、擦刷、刮擦、砂磨等;或者

43.·

化学蚀刻,优选酸性蚀刻,更优选阴极酸性蚀刻,例如使用氢氟酸的阴极蚀刻。

44.应当理解的是,清洁步骤可以分布在一个或多个洗涤工序之间或夹杂在一个或多个洗涤工序之中,其中使用溶剂或其他洗涤液、例如水(优选去离子水)和/或醇(如异丙醇)在清洁程序之间洗涤基材的涂布表面。

45.机械清洁步骤可包括任何数量的过程。在某些实施方式中,对涂布表面进行清洁或以其他方式与研磨工具(例如刷子或刮擦器)接触,优选使用流体冲洗,如去离子水。

46.在某些实施方式中,机械清洁步骤包括用研磨介质打磨所述涂布表面。可以使用各种研磨介质,如研磨体,例如砂纸或其他砂砾纸。在某些实施方式中,涂布表面用粒度为1微米至10微米的研磨介质打磨。打磨过程优选地增加涂布表面的表面粗糙度。例如,在某些形式中,涂布表面在打磨步骤或过程之前具有小于0.8微米的平均表面粗糙度(sa)。在某些实施方式中,用研磨介质打磨涂布表面以将表面粗糙度增加至大于0.8微米至2.5微米的平均表面粗糙度(sa)。在某些实施方式中,在与所述溶液接触之前,将涂布表面打磨至0.85微米~1.5微米、优选0.9微米~1.2微米的平均表面粗糙度(sa)。应当理解的是,可以使用多种技术测量平均表面粗糙度。在本说明书中,平均表面粗糙度(sa)表示使用表面光度仪(如nanovea profilometer)测量的平均表面粗糙度。

47.化学蚀刻通常涉及利用稀酸溶液的电解清洁方法,例如可以将例如5~15%、优选约10%的酸水溶液施加到表面上。应当理解的是,酸的浓度取决于所用酸的类型。此外,酸的选择取决于基材表面的组成。在多个实施方式中,酸可选自硫酸或氢氟酸。对于钒和钒合金表面而言,优选使用氢氟酸。

48.本发明的第二方面提供了一种制备钯-金合金气体分离膜体系的方法,该方法包括:

49.提供具有涂布表面的钒或钒合金基材;

50.将所述涂布表面打磨至平均表面粗糙度(sa)为大于0.8微米至2.5微米;和

51.用包含可溶性钯化合物和可溶性金络合物的水性电镀溶液对所述涂布表面电沉积足以在涂布表面沉积钯-金合金层的时间,其中,溶液中金与钯的比例为5重量%~40重

量%。

52.pd-au涂层或层应优选在清洁后的短时间内沉积在钒基基材上,以便将涂层沉积在清洁和非氧化的表面上。通常,pd-au涂层或层将在清洁后的小于5分钟、优选小于2分钟、更优选小于1分钟内沉积在基材的涂布表面上。这防止了在表面处理/涂层沉积之前涂布表面的显著氧化。

53.在清洁之后,将钒基基材浸入电镀溶液中。在基材包括管状基材的情况下,优选管状基材在电镀溶液中连续旋转以在其上产生均匀涂层。优选的是,所述旋转处于恒定或均匀的速度。优选的是,搅拌电镀溶液以使镀覆前体的任何浓度梯度最小化。应当理解的是,管状基材的旋转可以提供所需的搅拌。

54.本发明还涉及通过本发明第一或第二方面的方法制备的气体分离膜体系。

55.本发明的第三方面提供了一种钯-金合金涂覆基材,其包括厚度为100纳米至5微米并且组成为pd

60

au

40

至pd

95

au5的钯-金合金涂层。

56.在多个实施方式中,钯-金合金涂层的厚度为100纳米至1微米,优选为200纳米至500纳米。此外,钯-金合金涂层的组成优选为pd

60

au

40

至pd

95

au5,更优选为pd

70

au

30

至pd90au

10

,还更优选为pd

70

au

30

至pd

75

au

25

,还更优选为约pd

70

au

30

,以原子%计。

57.在多个实施方式中,pd-au合金涂层具有根据astm d3359-97的5a分类。

58.因此,优选pd-au镀覆涂层具有更高的表面纹理和/或粗糙度。阴影或光反射率提供了pd-au镀覆涂层的粗糙度的指示。可以使用色度计(konica minolta cr-400 chroma meter或hunterlab miniscan ez(使用45

°

/0

°

几何形状))测量pd-au镀覆涂层的亮度。镀覆的pd-au优选具有小于50的亮度l。在优选的实施方式中,亮度优选小于45,更优选小于40,还更优选小于35。在某些实施方式中,亮度小于30。在特定实施方式中,亮度为15至50,优选为20至40。

59.pd-au合金涂层优选具有高纯度。在某些实施方式中,钯-金合金的纯度为至少99.9%,更优选至少99.99%。

60.pd-au镀覆涂层的形态也可以影响该涂层的表面纹理或粗糙度。在某些实施方式中,钯-金合金层具有球根状和/或花椰菜状的形态。这种形态增强了pd-au镀覆涂层的表面纹理和/或粗糙度。

61.可以使用任何合适的基材,优选金属基材。在多个实施方式中,所述基材包括钒或钒合金基材。在优选的实施方式中,所述基材包括钒或钒合金膜,优选钒或钒合金基气体分离膜。在多个实施方式中,钒或钒合金基材包括管状基材。

62.在基材包括气体分离膜的情况下,优选气体分离膜在325℃~350℃的温度下的氢渗透性为1

×

10-7

mol/m/s/pa

0.5

~2.5

×

10-7

mol/m/s/pa

0.5

,优选在325℃~350℃的温度下为1.5

×

10-7

mol/m/s/pa

0.5

~2.5

×

10-7

mol/m/s/pa

0.5

,更优选在325℃~350℃的温度下为2

×

10-7

mol/m/s/pa

0.5

~2.5

×

10-7

mol/m/s/pa

0.5

。还优选的是,气体分离膜在325℃~350℃的温度下的20ppm h2s(即气流包括20ppm h2s)的稳态h2渗透性可以为1

×

10-8

mol/m/s/pa

0.5

~50

×

10-8

mol/m/s/pa

0.

,优选在325℃~350℃的温度下为1

×

10-8

mol/m/s/pa

0.5

~20

×

10-8

mol/m/s/pa

0.5

,更优选在325℃~350℃的温度下为1

×

10-7

mol/m/s/pa

0.5

~15

×

10-7

mol/m/s/pa

0.5

。在多个实施方式中,涂覆的钒或钒合金基材优选在325℃~350℃的温度下的20ppm h2s(即气流包括20ppm h2s)的稳态h2渗透性为5

×

10-8

mol/m/s/pa

0.5

~50

×

10-8

mol/m/s/

pa

0.5

,优选在325℃~350℃的温度下为15

×

10-8

mol/m/s/pa

0.5

~50

×

10-8

mol/m/s/pa

0.5

,更优选在325℃~350℃的温度下为1

×

10-7

mol/m/s/pa

0.5

~5

×

10-7

mol/m/s/pa

0.5

。

63.本发明的第四方面提供了一种气体分离膜,其包括钒或钒合金基材,其上具有钯-金合金涂层并且厚度为100纳米至5微米,组成为pd

60

au

40

至pd

95

au5。

64.在多个实施方式中,钯-金合金涂层的厚度为100纳米至1微米,优选为200纳米至500纳米。此外,钯-金合金涂层的组成优选为pd

60

au

40

至pd

95

au5,更优选为pd

70

au

30

至pd90au

10

,还更优选pd

70

au

30

至pd

75

au

25

,还更优选约pd

70

au

30

,以原子%计。

65.在多个实施方式中,pd-au合金涂层具有根据astm d3359-97的5a分类。

66.h2渗透性随着表面积、表面粗糙度的增加而增加。因此,优选pd-au镀覆涂层具有更高的表面纹理和/或粗糙度。阴影或光反射率提供了pd-au镀覆涂层的粗糙度的指示。可以使用色度计(konica minolta cr-400chroma meter或hunterlab miniscan ez(使用45

°

/0

°

几何形状))测量pd-au镀覆涂层的亮度。镀覆的pd-au优选具有小于50的亮度l。在优选的实施方式中,亮度优选小于45,更优选小于40,还更优选小于35。在某些实施方式中,亮度小于30。在特定实施方式中,亮度为15至50,优选为20至40。

67.pd-au合金涂层优选具有高纯度。在某些实施方式中,钯-金合金的纯度为至少99.9%,更优选至少99.99%。

68.pd-au镀覆涂层的形态也可以影响该涂层的表面纹理或粗糙度。在某些实施方式中,钯-金合金层具有球根状和/或花椰菜状的形态。这种形态增强了pd-au镀覆涂层的表面纹理和/或粗糙度。

69.气体分离膜优选在325℃~350℃的温度下的氢渗透性为1

×

10-7

mol/m/s/pa

0.5

~2.5

×

10-7

mol/m/s/pa

0.5

,优选在325℃~350℃的温度下为1.5

×

10-7

mol/m/s/pa

0.5

~2.5

×

10-7

mol/m/s/pa

0.5

,更优选在325℃~350℃的温度下为2

×

10-7

mol/m/s/pa

0.5

~2.5

×

10-7

mol/m/s/pa

0.5

。

70.气体分离膜在325℃~350℃的温度下的20ppm h2s(即气流包括20ppm h2s)的稳态h2渗透性为1

×

10-8

mol/m/s/pa

0.5

~50

×

10-8

mol/m/s/pa

0.5

,优选在325℃~350℃的温度下为1

×

10-8

mol/m/s/pa

0.5

~20

×

10-8

mol/m/s/pa

0.5

,更优选在325℃~350℃的温度下为1

×

10-7

mol/m/s/pa

0.5

~15

×

10-7

mol/m/s/pa

0.5

。在多个实施方式中,涂覆的钒或钒合金基材优选在325℃~350℃的温度下的20ppm h2s(即气流包括20ppm h2s)的稳态h2渗透性为5

×

10-8

mol/m/s/pa

0.5

~50

×

10-8

mol/m/s/pa

0.5

,优选在325℃~350℃的温度下为15

×

10-8

mol/m/s/pa

0.5

~50

×

10-8

mol/m/s/pa

0.5

,更优选在325℃~350℃的温度下为1

×

10-7

mol/m/s/pa

0.5

~5

×

10-7

mol/m/s/pa

0.5

。

71.钒或钒合金基材可以具有任何合适的形状和构型。在实施方式中,钒或钒合金基材包括管状基材。

72.本发明的第五方面提供了一种生产管状膜的方法,其包括:

73.形成薄壁钒合金管;和

74.使用本发明第二方面的方法使所述薄壁钒合金管涂覆有pd-au涂层。

75.管状膜可具有如上所述的任何合适的尺寸。在某些实施方式中,薄壁管包括外径为2mm~25mm、优选为3mm~20mm且壁厚为0.05mm~1mm、优选0.1mm~0.5mm的管,如下讨论更多细节。

e112-113可以确定颗粒线性截距。除非另有说明,否则晶粒线性截距是在晶粒非等轴(如柱状)的情况下与晶粒生长方向垂直的宽度的测量值。

91.管状膜可具有如上所述的任何适合的尺寸。在某些实施方式中,薄壁管包括外径为2mm~25mm、优选3mm~20mm且壁厚为0.05mm~1mm、优选0.1mm~0.5mm的管,如下讨论更多细节。

92.在多个实施方式中,用于构建本发明中使用的钒或钒合金基材的钒合金是细化钒合金,其热处理温度为800℃~1500℃,压力为50mpa~500mpa。在多个实施方式中,热处理包括使钒合金经受1000℃~1400℃、优选1050℃~1380℃的温度,更优选温度高达1400℃,还更优选约1200℃的温度。在多个实施方式中,热处理包括使钒合金经受50mpa~400mpa、优选75mpa~350mpa、更优选约200mpa的压力。

93.在多个实施方式中,细化钒合金的延展性为大于10%伸长率,优选大于或等于11%伸长率,更优选大于或等于13%伸长率,更优选大于或等于14%伸长率。应注意,这些是环境温度的伸长率值。

94.本发明的另一方面提供了一种用于将钯-金合金电沉积到基材表面上的水性电镀溶液,其包含可溶性钯化合物和可溶性金络合物,其中,溶液中金与钯的比例为5重量%~40重量%。

95.该电解溶液用于如发明的第一和第二方面所述的用于将钯-金合金电沉积到基材表面上的水性电镀溶液。电解溶液用于形成钯-金合金,其中主要金属组分是钯(大于60原子%),合金成分是金。有利地,使用金络合物使溶液稳定,并使两种水性金属组分保留在溶液中。此外,这种组合令人惊讶地导致使各金属的镀覆电位充分接近在一起,使得单一电位能够同时沉积金属钯和金以形成合金沉积物。

96.沉积在涂布表面上的pd-au合金的组成可以通过改变溶液中pd和au前体的比例来调整。溶液中金与钯的重量百分比为钯多于金,通常为5%~40%。在多个实施方式中,溶液中金与钯的重量百分比为5%~40%,优选为8%~30%,更优选为10%~30%,还更优选为20%~23%。应当理解的是,其他因素可以影响pd-au合金的组成,包括镀浴温度、ph、转速和浓度等,这将在下面更详细地讨论。

97.水性电镀溶液中au的浓度可以为4重量%~30重量%,优选为5重量%~25重量%,更优选为20重量%~25重量%。在某些实施方式中,水性电镀溶液中au的浓度优选为10重量%~25重量%,优选为22重量%~23重量%。

98.钯可以加入溶液中的形式可以是多种合适的钯化合物中的一种或多种。然而,钯优选必须保持在电镀溶液中可溶并且不得引起沉淀。可以在溶液中使用的化合物的实例包括二氨基二亚硝酸钯(p-盐)、硝酸钯、硫酸钯、磷酸钯、有机磺酸钯或有机膦酸钯。

99.金化合物必须是金络合物。再次,使用金络合物使溶液稳定,并使两种水性金属组分保留在溶液中。在多个实施方式中,金络合物可以包括氰化钠金(naau(cn)2)或氰化钾金(kau(cn)2)。在优选的实施方式中,金络合物包括氰化钾金。

100.基材可包括其上优选沉积合金层的任何合适的金属基材。在优选的实施方式中,基材包含钒或钒合金基基材。在示例性实施方式中,基材包含钒或钒合金基气体分离膜。一组合适的钒合金基材可由申请人的专利公开no.us 20150368762 a1中教导的钒合金形成,再次,其内容应理解为通过引用并入本说明书中。

附图说明

101.现在将参考附图来描述本发明,附图示出了本发明的特定优选实施方式,其中:

102.图1提供了本发明实施方式的pd-au合金沉积方法的示意图。

103.图2示出了催化膜反应器(cmr)的示意图,其可包括钒合金膜,该钒合金膜包括使用本发明实施方式生产的pd-au合金沉积涂层。

104.图3提供了原型管状cmr的照片,其可包括钒合金膜,该钒合金膜包括使用本发明实施方式生产的pd-au合金沉积涂层。

105.图4和5示出了在施加pd-au涂层之前钒基合金的特定清洁步骤。

106.图6示出了本发明一个实施方式的用于在钒合金管上电沉积pd-au涂层的一种电沉积装置。

107.图7示出了本发明实施方式的镀覆有连续且均匀pd-au合金涂层的两个钒合金管,其中,(a)是pd

80

au

20

涂层;(b)管的左半部分是pd

70

au

30

涂层,以说明未涂覆的钒管和镀覆管之间的外观差异。

108.图8提供了实验过程中用于镀覆平板不锈钢基材的小试样镀覆设备实验装置的照片。

109.图9显示了实验程序中用于测试广谱电流密度基材的kocour自动霍尔槽实验装置。

110.图10显示了实验过程中用于镀覆管状钒基材的内管电镀设备实验装置。

111.图11显示了实验过程中用于镀覆管状钒基材的外管电镀设备实验装置。

112.图12显示了(a)用于清洁管状钒基材的内管的实验装置;(b)内管清洁刷的选择,其包括(a)bore mop;(b)尼龙刷(nylon brush);(c)flexhone;(d)spingrit。

113.图13显示了使用机械清洁(即,使用sic砂纸去除氧化物的打磨)来清洁管状钒基材外部的实验装置。

114.图14显示了氢氟酸(hf)清洁装置,其显示(a)hf清洁内管;(b)hf清洁外管;和(c)整体装置。

115.图15提供了以下xrd光谱的比较:(a)载玻片上的au标准品;(b)棕色载玻片上的pd标准品;(c)样品pga_009(pd-au镀覆合金)。

116.图16提供了以下xrd光谱的比较:(a)金标样;和(b)未知的沉淀物。这些图像表明,将未络合的金与pd混合的方法无效,因为金从溶液中沉淀出。

117.图17显示了使用图9中所示的霍尔槽所得的镀覆有pd-au合金的两个镀覆铜基材。

118.图18显示了铜霍尔槽板,在49℃下用legor pd镀覆溶液镀覆。

119.图19显示了在表4中所述的浴c中镀覆的四个实验管样品pga_043至pga_046(从上到下)。注意,暗区是使用胶带测试使层脱落的地方。

120.图20显示了在表4中所述的浴c中镀覆的三个实验管样品pga_047至pga_048。

121.图21显示了全部在表4中所述的浴d中镀覆的三个实验管样品pga_050至pga_052。

122.图22显示了铜和不锈钢基材上的pd-au镀覆合金的四个图像,显示了(a)样品cc_001,在铜上的低表面积镀覆;(b)样品sc_001,不锈钢上的低电流、高表面积电镀;(c)样品sc_002,不锈钢上的中等电流、高表面电镀;(d)样品sc_003,不锈钢上的高电流、高表面电镀。

123.图23提供了两个sem图像,显示了(a)显示涂层的截面图;(b)具有pd-au镀覆合金的镀覆表面的俯视图,其显示了镀覆合金的球根状或花椰菜状的形态。

124.图24提供了sem图像,显示了具有pd-au镀覆合金的镀覆表面,其显示镀覆合金的光滑层形态。

具体实施方式

125.本发明总体上涉及在基材上形成pd-au合金层的方法。在一个示例性形式中,本发明涉及在单个沉积步骤中在钒或钒合金基材(例如膜)上使用新的水性pd-au电解溶液形成耐硫性钯-金合金层的方法。

126.本发明的电解溶液用于在基材上形成钯-金合金涂层,其中主要金属组分是钯(大于60原子%),并且合金组分是金,所述基材通常是金属基材,例如钒或钒合金基材。有利的是,使用金络合物使溶液稳定,并使两种水性金属离子保留在溶液中。

127.可以以各种形式将钯和金添加到溶液中,只要含钯和金的物质可溶于电镀溶液中并且不会引起沉淀即可。可以在溶液中使用的化合物的实例包括二氨基二亚硝酸钯(p-盐)、硝酸钯、硫酸钯和钯的有机磺酸盐。出于稳定的目的,必须添加金络合物。合适的金络合物包括氰化钾金和氰化钠金。

128.浴的温度取决于溶液中钯和/或金的量、所需的表面光洁度、所用的特定钯盐和/或金络合物等,并且可通过常规实验容易地确定。通常,在大多数情况下,已发现足够的是浴温为10℃~60℃,优选为20℃~50℃。电沉积溶液的ph可以具有类似的效果,并且已经发现沉积浴的电沉积溶液的浴ph优选为8~9,优选为8.4~9。电流密度也对涂层品质有影响。已经发现,电沉积步骤优选使用1

×

10-2

a/cm2~10

×

10-2

a/cm2、优选3

×

10-2

a/cm2~5

×

10-2

a/cm2的电流密度进行。例如,对于氰化钾金与可溶性钯内容物(如大约为硝酸钯)的电解溶液而言,已经发现电沉积步骤优选在约4.14

×

10-2

a/cm2~10

×

10-2

a/cm2进行。

129.发明人使用本发明的电镀溶液发现了以下浓度依赖性:使用该电镀溶液,溶液中5重量%的au在沉积层中产生18摩尔%~19摩尔%的au;溶液中10重量%的au在该层中产生24摩尔%~25摩尔%的au;溶液中15重量%的au在该层中产生30摩尔%~32摩尔%的au。现有文献表明,20~25摩尔%的au耐硫性是理想的。因此,水性电镀溶液中au的浓度可以为5重量%~30重量%,优选为5重量%~25重量%,更优选为20重量%~25重量%。

130.阳极优选包含混合金属氧化物镀覆的钛,其通常用于镀覆纯钯。阴极可以是大部分的任何基础金属,但优选首先使基础金属阴极镀覆有贵金属或贵金属合金(优选银或金或钯)的薄涂层,以防止溶液中的金和/或钯内容物在基础金属阴极上浸渍镀覆(化学镀覆)。

131.当然,电解溶液的钯与金的比例将根据所需合金的组成而变化。通过主要改变电解溶液中钯与金的比例,可以改变沉积合金的组成。不过,诸如浴温、浴ph、电流密度、浓度(溶液和成分)等的其他因素也可影响沉积合金的最终组成和/或形态。

132.pd-au层的施加通常需要使用一系列清洁程序去除基材涂布表面上的任何氧化物层或污染物(污垢、油、颗粒和任何其他碎屑)。在大多数情况下,这些清洁程序包括机械和化学清洁步骤的组合,这些步骤在使用电镀镀覆将pd-au合金沉积到该表面上之前进行。在这方面,表面应优选不含任何油和氧化物层,以使电镀期间合金层能够良好粘附。在多个实

施方式中,钒表面经历:

133.·

将基材浸入适合的溶剂(如异丙醇)中并进行超声搅拌而进行清洗或脱脂;

134.·

机械清洁,包括磨料接触,如机械抛光、砂磨、擦刷等;和

135.·

化学蚀刻,优选酸蚀刻,更优选阴极酸性蚀刻,例如使用氢氟酸的阴极蚀刻。

136.应当理解的是,清洁步骤可以分布在一个或多个洗涤程序之间或夹杂在一个或多个洗涤程序之中,其中使用溶剂或其他洗涤液、例如水(优选去离子水)和/或醇(如异丙醇)在清洁程序之间洗涤基材的涂布表面。

137.可以使用各种特定的清洁方案。在下面详述的实施例中详细概述了一种特定的清洁方案。但是,多种清洁方案包括以下一般步骤:

138.·

表面处理和清洁:这里用水(优选去离子水)和醇(如异丙醇)的至少一种清洁基材表面。

139.·

机械清洁:这里使用清洁刷或研磨体(例如砂砾化表面)通过研磨作用清洁基材表面。在基材可以包括多个表面(例如管)的情况下,应当清洁所有表面。例如,对于钒管,可以使用诸如刷子或刮擦器等研磨工具清洁管的内部,使用诸如去离子水等液体冲洗。外表面也可以使用类似的研磨工具清洁,但更优选使用诸如如砂纸或其他砂砾化纸等研磨体清洁,并优选支撑在车床中以确保均匀的涂布表面。

140.·

电解清洁:在某些清洁方案中,可以将稀释的酸性溶液(例如5~15%,优选约10%的h2so4或氢氟酸)施加到表面上以除去在机械清洁和镀覆之间形成的任何氧化物。酸的选择取决于基材表面的组成。对于钒表面,优选使用氢氟酸。

141.再次,应当理解的是,如上所述清洁步骤可以分布在一个或多个洗涤程序之间或夹杂在一个或多个洗涤程序之中。

142.在清洁之后,然后将钒基基材浸入电镀溶液中。在基材包括管状基材的情况下,优选管状基材在电镀溶液中以恒定或均匀的速度连续旋转,以在其上产生均匀的涂层。

143.沉积在涂布表面上的pd-au合金涂层应该对涂布表面具有良好的粘附性。在多个实施方式中,可以根据astm d3359-97:通过胶带测试测量附着性的标准测试方法测试对涂布表面的粘附性。该标准提供了评估涂层与不同基材或表面处理物的粘附性或不同涂层与相同基材和处理物的粘附性的方法,其使用0a至5a的标度。该测试提供了涂层对基材的粘附性是否处于通常适当水平的指示。根据该标准的测试不区分更高水平的粘附性,其需要更复杂的测量方法。对于金属表面,测试方法包括通过在膜中制成的切口上施加和去除压敏胶带来评估涂膜与金属基材的粘附性的程序。沉积在涂布表面上的pd-au合金涂层优选具有根据astm d3359-97的5a分类。

144.pd-au合金涂层的视觉外观也是沉积的pd-au层的品质的良好指标。沉积在涂布表面上的pd-au合金涂层优选具有:

145.·

光泽/镜面外观,其表明表面积小,表面粗糙度低;或

146.·

具有深色和暗淡外观的涂层,其表明涂层是具有高表面积的粗糙层。

147.相比之下,具有暗淡的粉末外观的涂层从而未正确地镀覆或粘附到涂布表面上。

148.应当理解的是,与光泽/镜面外观相比,更粗糙的表面具有较高的渗透性。表面粗糙度良好,不会损害涂布表面的粘附性。粗糙度=较高的表面积=更多的h2离解位点。理想情况下,pd-au涂层的粗糙度可以是渐变的,即,从致密的pd合金层开始以确保v基基材的良

好覆盖,然后通过温度、电流密度或转速逐渐操纵该层以产生更粗糙的外表面,因此产生更多的h2离解位点。

149.沉积在表面上的pd-au合金涂层具有至少99.9%、更优选至少99.99%的纯度。

150.本发明的pd-au涂层特别适合用作催化膜反应器(cmr)的催化合金膜的h2离解催化剂涂层。具有该组成和所得性能的合金可沉积在形成cmr的管状膜的钒合金基膜上。

151.合金膜通过溶液扩散机制运行,其中:

152.·

分子h2吸附在高压表面并且分裂成原子氢;

153.·

原子氢溶解到金属中,并通过在浓度梯度驱动下在金属晶格中的间隙位置之间跳跃而迁移;和

154.·

原子氢在低压表面重组为h2并脱附。

155.钒形成紧密结合的氧化物层,其催化性差并且充当氢溶解的屏障。优选将催化表面施加到该合金膜上,以实现氢分子在膜进料表面处分裂的足够反应速率。

156.为了起到膜的作用,必须除去氧化物,并且根据本发明施加pd-au合金薄层,pd-au合金层(用作h2离解催化剂层)。一旦将pd-au合金层施加到所选管的内表面,膜管可用于许多分离应用,例如用作膜分离器(仅分离装置)或用作催化膜反应器(cmr)中的h2选择性膜。

157.包括pd-au合金层的膜管的一种非限制性用途是在cmr中。图2中显示了常见cmr 100,其示出了水气变换催化剂106和h2选择性膜108的紧密连接。图示的cmr100示意图示出了具有co+h2+h2o进料101的板膜,进入反应器壳体104中,其间安置了催化剂106和膜108。进料101在催化剂106中经历水气变换(wgs)以产生残余物110(h2耗尽的合成气)和h2渗透物112。可选的氮气吹扫102也可用于使h2排出膜。放热时,wgs反应在较低温度下是有利的,但反应动力学在高温下是有利的。为了克服这一限制,商业wgs工艺包括高温阶段(约450℃,用于快速动力学,减少所需的反应器尺寸)和低温阶段(约200℃,以最大化来自高温度阶段的残余co的转化)。cmr通过在高温下能够进行高wgs转换,而能够消除低温反应器。在应用于煤衍生合成气的处理时,cmr可以在单个装置中实现co到h2的几乎完全转化、h2净化和燃烧前co2捕获。

158.图3中示出了可以包括本发明的pd-au涂覆的钒管状膜的原型管状cmr 200。管状cmr 200在管状壳204内包含管状膜208,其中催化剂占据壳体204内的环形空间。应注意,cmr或任何膜组件在同一管状壳内可包括单个或多个管,例如4、6或12个管可以封装在同一管状壳中。这种配置的最大优点是密封面积减小,仅在管的各个端需要密封件(例如214)。同样,cmr 200产生残余物210(h2耗尽的合成气)和h2渗透物212。管状cmr还能够更多地使用容易获得的管件和压缩配件,从而实现简单和可靠的组装。

159.在大大减小密封面积、增加表面积和更简单的结构方面,膜的管状构造提供了超过平面构造的显著优点。与钯合金膜相比,钒基合金膜在制造方面提供了进一步的优势。pd基膜必须非常薄以最小化成本并最大化氢渗透性。这通常需要使用多孔支撑结构体。v基合金的较高渗透性能够使用较厚的膜,其具有薄催化外层和内层,且可以是自支撑的。这大大降低了制造过程的复杂性和成本。

160.期望的合金管旨在具有以下尺寸:

161.·

直径(2mm~25mm);并且

162.·

壁厚(0.05mm~1.00mm)。

163.实施例

164.比较例1

165.研究了多种镀覆溶液组合物以确定用于pd-au镀覆溶液的化合物的合适混合物和组合。

166.由二氨基硝酸钯溶液与亚硫酸金溶液的混合物形成溶液。每种前体溶液均来自metakem gmbh,usingen,德国。

167.混合后,发现溶液不稳定,金在1小时内从溶液中沉淀出来。据推测是原位氧化还原反应,很可能是亚硫酸盐氧化成硫酸盐,导致au

+

离子还原成au金属。总之,需要更稳定的au前体化合物来稳定金以避免氧化还原反应(如图16所示)。

168.实施例1:络合金前体

169.电镀溶液由二氨基硝酸钯溶液与氰化钾金溶液的混合物形成,混合比钯:金为80:20和70:30。每种前体溶液均来自metakem gmbh,usingen,德国。

170.混合后,发现溶液稳定,在2个月内溶液中没有金沉淀。

171.提供两个钒管用于电镀。在电镀之前,清洁钒管的外表面以除去任何油和氧化物层,以使电镀期间合金层具有良好的粘附性。如图4和5所示,管经过:机械清洁,更具体地说是使用研磨介质进行机械抛光(图4);和使用氢氟酸的阴极酸性蚀刻(图5)。图5显示了清洁管内部的清洁步骤。应注意,在该实施方式中,管的内部镀覆有纯pd,因为本文在使用时不会存在任何h2s。该清洁方法的更多细节在下面的实施例2中概述。

172.将电镀溶液镀覆到每个清洁的钒合金管的外表面上,镀覆温度为约30℃,ph值为8~8.5。使用图6中所示的顶置式搅拌器装置在电镀溶液中连续旋转钒合金管。这产生了图7a和7b中所示的连续和均匀的合金涂层。

173.使用astm d3359-97:通过胶带测试测量附着性的标准测试方法中所述的胶带测试来测试图7a和7b中所示的合金涂层对涂覆的钒合金表面的粘附性。发现两种合金涂层在测试下均具有高粘附性。

174.实施例2:钯-金合金膜

175.在本实施例中详述的实验试验中,钯-金合金薄膜沉积在:

176.a).平板基材;和

177.b).10mm-直径

×

100mm-长的钒管,用于耐硫性的实验室测试。

178.改变镀覆溶液的化学性质以增加稳定性并确定将影响电镀合金组成的变量。通过x射线衍射(xrd)分析量化沉积的合金层的组成。

179.方法

180.以下实验设备用于试验性实验:

181.小型平面试样电镀装置:图8显示了用于镀覆平面基材的小型试样电镀装置300。将65mm

×

20mm混合金属氧化物涂覆的钛阳极302与待镀基材304一起放入加热浴中。将浴置于磁力搅拌器(未示出)上,然后通过盘绕的铜热交换器306加热至52℃~55℃,将其浸没在水中以有助于头部分散和热稳定性。电源308提供具有可变电压的固定电流。

182.霍尔槽:图9显示了kocour自动霍尔槽320装置,其用于在一次实验中测试广谱电流密度,因为电流密度随着距阳极322的距离的增加而减小。这在测试相对未知的电镀溶液时是有利的。在测试含有金盐的氰化物时,该实验在具有恒定ph测量的通风橱中进行。在ph

降低的情况下,加入少量30重量%的氢氧化铵以将ph增加至8.5以上。这很重要,因为在ph值低于7.5的环境中存在hcn释放的风险。

183.内管镀覆设备:图10显示了内管镀覆设备330,其用于镀覆管状基材332的内表面。所示装置由上密封压盖334和下密封压盖335构成,其使得电镀溶液向上泵送至管状基材332的内部,而不与外部接触。阳极336是穿过压盖的中心的3mm混合金属氧化物涂覆的钛棒。镀覆溶液在水浴(未示出)中加热,并且通过蠕动泵338提供恒定流量,这可以根据需要进行调节。基材通过焊接在铜支架中的夹具340连接到电源339,以增加与管状基材332的接触面积。

184.外管镀覆设备:图11显示了管镀覆设备350。将直径为59mm的1l量筒在600ml处切下以形成镀覆容器352并浸没在加热的水浴中。这能够用于500ml电镀溶液。加热的水浴具有聚碳酸酯盖,以避免蒸发造成的水分损失。将85mm

×

20mm混合金属氧化物涂覆的钛阳极355连接到镀覆容器352内部的电源位置的正极端子,确保其与基材356的深度相同。顶置式搅拌器358放置在镀覆容器352上方,并预先设定为50rpm,这是为了提供可变搅拌并确保在基材356的管状表面上均匀镀覆。棒359在一端具有m6外螺纹并且在另一端具有4mm直径的孔,将该棒放置在顶置式搅拌器358的卡盘360中,确保管架刚好在液位下。卡盘360必须夹在热收缩器上以隔离来自顶置式搅拌器358的电流。负极端子用香蕉插头连接到棒359的顶部。已经设计管架(未详细示出)具有密封管的2个锥形末端。一端由黄铜制成,并带有m6螺纹,以确保电流从棒流出。另一端由尼龙制成,以防止电流流动。两者都与m5不锈钢螺纹杆连接。一旦管/管状基材进行电解清洁,就将其拧到搅拌轴上并降低到电镀溶液中。

185.基材制备

186.不锈钢试样:将不锈钢板切成75mm

×

25mm

×

1.6mm的试样并按如下方式制备:

187.·

超声搅拌下浸泡在异丙醇中2分钟;

188.·

蒸馏水(去离子水)冲洗;

189.·

超声搅拌下在1重量%alconox清洁剂中浸泡10分钟;

190.·

去离子水冲洗;

191.·

要镀覆表面用p500粒度的碳化硅纸打磨;

192.·

用丙酮冲洗试样并在70℃下干燥;

193.·

为避免不必要的镀覆溶液耗尽,试样的反面涂有粘合性非导电胶带。

194.铜霍尔槽板:将铜板切成1.6mm

×

125mm

×

80mm的铜试样并如下制备:

195.·

两面用p500粒度的碳化硅纸打磨;

196.·

用丙酮冲洗板并在70℃下干燥;

197.·

反面用粘合性非导电胶带覆盖;

198.·

超声搅拌下在异丙醇中浸泡5分钟;

199.·

去离子水冲洗;

200.·

超声搅拌下在1%alconox清洁剂中浸泡5分钟;

201.·

去离子水冲洗;

202.·

超声搅拌下在去离子水中浸泡5分钟;

203.·

去离子水冲洗;

204.·

在10%h2so4中进行10秒的浸亮;

205.·

在zff清洁器中在8.6v进行电解清洁(参见上面的设置)30秒;和

206.·

去离子水冲洗两次。

207.钒管制备:使用低速金刚石锯将钒管切割成所需长度,并如下制备:

208.·

超声搅拌下在异丙醇中浸泡15分钟;

209.·

用无尘纸巾擦干;

210.·

去离子水冲洗;

211.·

超声搅拌下在1%alconox清洁剂中浸泡15分钟;

212.·

在需要之前,将主体管存放在alconox中;和

213.·

去离子水冲洗。

214.钒管内部清洁:安装3/8-3/8-1/4三通压缩接头,使水和1%alconox泵送至1/4接头。每个接头都必须是可隔离的。封闭一个3/8端子,待清洗的管插入另一个3/8端子,如图12(a)所示:

215.·

将spingrit刷插入电池钻,在去离子水流的情况下,使刷子高速通过管6次。对于刷子类型,参见图12(b),其显示了a)bore mop刷;(b)尼龙刷;(c)flexhone刷;和(d)spingrit刷;

216.·

重复使用flexhone刷;

217.·

将去离子水变成1w/w%alconox;

218.·

用尼龙刷重复步骤2;

219.·

变回为去离子水;

220.·

用尼龙刷重复步骤2;

221.·

用去离子水将钻头刷(bore mop)打湿,并通过管6次;

222.·

将已经浸泡在去离子水中的棉棒推过管直至清洁干净;和

223.·

在10%hf中进行电解清洁,以去除任何钒氧化物并立即镀覆。

224.钒管外部清洁:将实验钒管置于图13所示的车床中。然后如下处理外表面:

225.·

用500砂砾碳化硅纸均匀彻底地研磨,确保表面始终湿润,并定期用去离子水冲洗;

226.·

一旦表面没有缺陷并且看起来均匀,则用去离子水冲洗;

227.·

在1重量%alconox中浸入棉绒棒并沿着管的长度方向运行。重复直至棉绒上没有黑色残留物留下;

228.·

用去离子水冲洗并重复用棉绒去离子水的上一步骤;

229.·

用镊子从车床上取下管,确保表面不被触及;和

230.·

将管放入管架中并拧紧,确保末端不会开口而存在液密密封。

231.zfm电解清洁:将样品铜板浸入10%h2so4的溶液中。这样做是为了除去研磨和镀覆之间形成的任何铜氧化物。然后通过浸入去离子水中清洁板。然后在zfm清洁剂(商用氢氧化钠类电解清洁剂)中对该板进行电解清洁。将板连接到鳄鱼夹上,并与不锈钢阳极保持平行并隔开约40mm。将该板在室温下在8.6v下阴极蚀刻30秒。然后通过依次浸入两个单独的去离子水烧杯中冲洗掉清洁残留物。然后立即镀覆该板以避免铜的再氧化。

232.氢氟酸电解清洁:

233.图14显示了用于实验钒管的氢氟酸(hf)类电清洁的装置。图14(c)显示了hf浴400

和用于实验钒管的内部和外部清洁的两个去离子水冲洗容器402。将hf浴容器400装在加热至40℃的加热浴中。酸400和第一冲洗容器402都装在塑料桶405中,以容纳任何潜在的溢出物。

234.图14(a)示出了用于清洁钒管415内部的支撑架410。将3mm不锈钢阳极412固定在管的中间,其具有两个尼龙套411并连接至电源(未示出)。管连接支架414也位于尼龙套中以防止与阳极412的电接触。该支架414还提供管415和电源之间的电连接。

235.一旦机械清洁,将管415放置在支撑架410中并浸没在10重量%hf中。其以333a/m2管阴极蚀刻60秒,然后在酸中浸泡30秒。然后在每次去离子水冲洗中浸渍两次以确保在镀覆之前除去所有酸。重要的是,管的表面永不干燥,并且电镀在60秒内开始,以防止氧化钒层的过度再生。

236.图14(b)显示了用于hf清洁同一管外部的装置420。这里,使用相同的管架422进行外部电镀和电解清洁。如图14(b)所示,管架422的黄铜端连接到鳄鱼夹424并浸没在10重量%hf中。重要的是,整个管与酸接触并且管与不锈钢阳极426保持平行。其以333a/m2管阴极蚀刻60秒,然后浸泡30秒。在每次去离子水冲洗中浸渍两次以确保在镀覆之前除去所有酸。重要的是,管的表面永不干燥,并且电镀在60秒内开始,以防止氧化钒层的过度再生。

237.基材分析

238.目视外观:电镀品质分析的第一个测试是目视。如果表面看起来有光泽/镜面般的,则涂层是较低表面积的柔软层。如果表面看起来暗淡且无光泽,则涂层是高表面积的粗糙层。如果层看起来暗淡且呈粉末状,表面制备可能出现问题,应重复试验。

239.粘附性测试:粘附性测试应遵循

‘

通过胶带测试测量附着性的标准测试方法

’‑

astm d3359-97:通过胶带测试测量粘附性,”1997。无瑕疵区域必须进行测试并按照下表1中的标度划分等级。

240.表1:取自以下标准的粘附性测试标度:d 3359

–

97:s通过胶带测试测量附着性的标准测试方法(来自“astm d3359-97:通过胶带测试测量粘附性,”1997)。

241.等级现象5a无移除或剥离4a沿切口或在其交叉处的少量剥离或移除3a在每一测沿切口的锯齿状移除,最多可达1/16英寸(1.6mm)2a在每一测沿大部分切口的锯齿状移除,最多可达1/8英寸(3.2mm)1a胶带下方的x的大部分区域移除0a超出x的区域的移除

242.x射线衍射:使用具有bragg-brentano几何和cu-kα辐射的panalytical empyrean x射线衍射仪完成所有x射线衍射(xrd)分析。使用软件topas(bruker axs)通过完全模式细化确定晶格参数。在适用时,测量钯和金标样的晶格参数以及背景测量值。topas用于计算标样和合金涂层的晶格参数。vegard定律指出合金的晶格参数与其元素成分之间的关系是线性的并由此使用其来计算合金组成。使用此关系,可使用式1计算涂层的组成。

243.244.平面基材:首先测量不锈钢上的pd和不锈钢试样上的au以检查该方法。测得的钯标样的晶格参数为测得的金标样的晶格参数为测得的金标样的晶格参数为如上述方法讨论,使用未变化的商业pd和au电镀溶液制备和镀覆两种标样。

245.管状基材:最初测量钒标样上的500nm pd以检查该方法。测得的pd晶格参数为pd的理论晶格参数是(“钯的技术数据”,日期不详)。该值落在v样品上的pd的测量值的误差之外。由于该分析技术是每种纯物质的晶格参数的差异,如果在钒管上制备标样,则数据将代表合金的真实值。

246.渗透性:一旦分析了膜表面,通过将管安装在如图3所示和之前描述的膜测试反应器中,对涂层进行最终的渗透性测试。如图3所示,将h2引入反应器的左手端。直接从右手侧出来的管是渗透物管线。将其测量用于通量计算。在右手侧垂直于反应器出来的管是残余物管线。这是不通过膜的气体的废物管线。

247.然后将反应器置于炉内。将受控的h2流送入反应器,并使用质量流量计测量。气相色谱仪可用于测量任何所需流的纯度。在连续的氮气流下,将膜在炉中加热至325℃~350℃。一旦稳定,引入氢气,除去氮气,加压反应器并测量通过膜的h2流量。连续测量直至渗透在数小时内稳定,通常持续约24小时。

248.商用镀覆溶液

249.镀覆:完成第一次合金试验,混合两种商用镀覆溶液。将75ml metakem钯-as-3与25ml metakem金-sf-浴混合。溶液组成为62.5重量%au-pd并加热至54℃。在如上所述的方法中制备不锈钢试样并进行镀覆。制备两个样品,命名为pga_009和pga_010。

250.在约2小时的浴后,注意到镀覆溶液变成棕色,其是由沉淀物形成引起的。将其静置过夜,溶液从顶部倾析出来。将剩余的溶液干燥,分散在异丙醇中,研磨,施加到载玻片上并干燥用于xrd分析。

251.然后重复该试验,减少加入的au量。将95ml metakem钯-as-3与5ml metakem金-sf-浴混合。溶液组成为20.8重量%au-pd并加热至54℃。在如上所述的方法中制备不锈钢试样并进行镀覆。在该较低的金浓度下,溶液甚至更不稳定,在20分钟内形成沉淀物。制备三个样品,命名为pga_015至pga_017。

252.目视分析:表2显示了目视观察和粘附性测试结果。重要的是,其表明随着电流密度从样品pga_015至pga_017的增加,镀层的粘附性降低。

253.表2:视觉观察和粘附性测试结果

254.样品id镀覆电流(a/cm2)外观颜色剥离测试等级pga_0090.010暗淡深灰色4apga_0100.010暗淡深灰色4apga_0150.012暗淡深灰色5apga_0160.015暗淡深灰色4apga_0170.025暗淡深灰色3a

255.x射线衍射(xrd):如上所述,通过xrd分析表3中所示的结果。如表3所示,样品pga_009和pga_010均为约70原子%的au-pd合金。其还表明样品pga_015至017是20原子%至30原子%的au-pd合金。虽然该溶液非常不稳定,但这表明可以在一个步骤中共沉积au-pd合金层,并且合金组成随着电镀溶液中au与pd的比例而变化。

256.表3:xrd分析的结果

[0257][0258]

图15显示了蓝色载玻片上的au标样的xrd光谱,棕色载玻片上的pd标样和绿色的样品pga_009(电镀合金)。这表明每个单独光谱的峰形和间距相似,但具有不同的2θ值。随着合金的金含量增加,峰的2θ值向纯au的值移动。应注意,这些样品通过镀覆到金属基材上然后使镀层分层并将其粘附到平坦基材上来制备,以进行xrd测量。在这种情况下,操纵基材表面以防止良好的粘附,从而能够去除该层。

[0259]

图16显示了当混合两种商用镀覆溶液时形成的未知沉淀物的xrd光谱。这具有与金标样重叠的光谱。这显示出良好的匹配,没有不明峰,表明形成的沉淀物是纯au。这可能是由metakem pd溶液中的那些添加剂与metakem au溶液之间的原位氧化还原反应引起的。由于metakem pd溶液是亚硫酸盐类的,很可能发生亚硫酸盐氧化成硫酸盐,导致au

+

离子还原成au金属。这是更明显的,因为在镀覆前两天制备溶液,而在数小时内形成沉淀物。该实验表明,虽然可以从溶液中电镀au-pd合金,但是金需要以更稳定的形式存在。

[0260]

在铜上镀覆au-pd

[0261]

镀覆:在该试验中,将99.99%的kau(cn)2(购自sigma aldrich)加入legor pd镀覆溶液中。镀覆溶液是表4中的12.3重量%的au-pd浴a。安装霍尔槽并制备1.6mm

×

125mm

×

80mm铜板并如上述方法中所述进行镀覆。

[0262]

分析:图17显示了在霍尔槽中进行镀覆的两个镀覆铜基材。将上样品cca_004在37℃下进行镀覆将下样品cca_005在55℃下镀覆。从样品cca_004可以看出,在37℃时整个板上的镀层都是软的(银色),表明电流密度对37℃时的表面光洁度几乎没有影响。然而,在样品cca_005上,在55℃时试样上的涂层从左到右从软变硬(银色到黑色)。在更高的温度下,我们可以通过改变电流密度来调整表面光洁度。

[0263]

在样品cca_004上以三个间隔进行xrd分析,由图17中的垂直线表示。从左到右,测量的晶格参数为和这表明电流密度不会影响合金组成。通过对xrd数据进行rietveld细化,可以获得层厚度的定性测量。从左至右,铜的相对重量百分比为41.00%,36.12%和30.00%,表明镀层的厚度随电流密度增加,这与文献一致。样品cca_005的晶格参数为表明在较高温度下合金中的金含量略高。这是在图18中的蓝线处测量的。其还具有73.8%铜的相对厚度,表明温度对镀覆速度和电流密度具有更显著的影响。

[0264]

图18显示了铜霍尔槽板,在49℃下用legor pd镀覆溶液镀覆。样品cca_003在整个测试板上的表面光洁度几乎没有变化。样品cca_005在相似的温度下镀覆有au-pd合金,如

图18所示,但在整个测试板上显示出表面光洁度的较大变化。这表明在上述条件下,au盐在决定表面光洁度方面起主要作用。

[0265]

在钒上镀覆au-pd

[0266]

镀覆:首先电镀膜的内部,因为在用于这些试验的实验装置中,在蚀刻期间不可能将管的外表面与hf隔离。将标记为pga_033至pga_052的试验样品管内部用metakem pd镀覆溶液在4.43e-02a/cm3下镀覆7.5分钟。这提供了500nm厚的pd层以催化氢离子的重组。如上面讨论的方法制备并镀覆所述外表面。在整个试验中温度和转速都是变化的,如表5所示。浴液组成也是变化的。测试溶液如表4所示。

[0267]

表4:镀浴组成

[0268][0269]

表5:镀浴条件

[0270][0271]

表5显示了分析的镀浴条件。浴ph保持相对恒定,为约8.5。由于在酸存在下与氰化物类盐相关的氰化氢生成风险增加,因此未进行改变ph的试验。一旦在产生样品pga_043至pga_046的程序中确定了合适的电流密度,这用于除一次试验之外的所有试验。对于浴c和d,分析两个温度和两个转速对合金组成和表面性质的影响。

[0272]

目视分析:图19显示了四个管,pga_043至pga_046(从上到下)。将这些管全部在表4所示的浴c中镀覆。所有4个管在350℃下退火约18小时并进行渗透测试。如图19所示,样品

pga_043、pga_044和小范围样品pga_045显示紫色污点,表明退火时存在暴露的钒。因此,镀层不完整/不均一。由于在这四个测试中唯一变化的变量是电流密度,可以得出结论,在这些浴条件下最有效的电流密度是4.1e-02a/cm2。

[0273]

表6:目视观察和粘附性测试结果

[0274]

样品id外观颜色剥离测试等级pga_038略暗淡浅灰色4apga_043略暗淡浅灰色5apga_044略暗淡浅灰色2apga_045略暗淡浅灰色4apga_046略有光泽灰色5a

[0275]

表6显示了样品pga_038和pga_043至pga_049的目视分析。如上所述对样品进行粘附性测试。测试在样品在350℃退火约18小时后完成,并进行了渗透性测试。表6显示了粘附性测试的结果。随着镀覆电流的增加,粘附性下降。pga_043和pga_046均为5a级。由于pga_046也具有最佳的表面光洁度和合金覆盖率,因此认为4.14e-02a/cm2是进一步试验的最合适的电流密度。

[0276]

图20显示了三个管,pga_047至048(从上到下)。这些管全部在表4所示的浴c中镀覆。可以看出,将温度从28℃提高到48℃(pga_047至pga_048),表面光洁度变得更暗、更粗糙且更暗淡,表明得到更高的表面积涂层。霍尔槽板用于确定将发生高表面积和低表面积镀覆的条件,因为重要的是测试两者的渗透性。

[0277]

表7:目视观察和粘附性测试结果

[0278]

样品id外观颜色剥离测试等级pga_047有光泽浅灰色5apga_048暗淡深灰色3apga_049暗淡黑色3a

[0279]

表7显示样品pga_47至pga_049的目视分析。与霍尔槽测试类似,当镀浴的温度从28℃(pga_047)增加至48℃(pga_048和pga_049)时,表面光洁度变得暗淡并且更暗。通过增加转速来增加溶液的搅拌,也得到更暗更粗糙的表面光洁度。在样品在350℃下退火约18小时后,如上所述对样品pga_47至pga_049进行粘附性测试,并进行渗透性测试。表7显示了粘附性测试结果。随着浴温升高,表面粘附性下降。

[0280]

图21显示了三个管样品pga_050至pga_052(从上到下)。将这些管全部在表4所示的浴d中镀覆。可以看出,将温度从28℃提高到48℃(pga_047至pga_048),表面光洁度变得更暗、更粗糙且更暗淡,表明得到更高的表面积涂层。对pga_47至pga_049和pga_050至052完成相同的试验组。改变的变量是电镀溶液中au与pd的比率。当比较图20和21时,表面粗糙度和暗度增加的趋势是相同的,然而在电镀溶液中的au含量更高的pga_47至pga_049中,这种变化更加明显。这与霍尔槽结果一致,其中假设au是表面光洁度的主要贡献者。两次试验之间的搅拌程度也是一致的,增加转速导致更暗更粗糙的电镀。

[0281]

表8:目视观察和粘附性测试结果

[0282]

样品id外观颜色剥离测试等级

pga_050有光泽浅灰色5apga_051暗淡浅灰色5apga_052暗淡略深灰色5a

[0283]

表8显示样品pga_50至pga_052的目视分析。按照上述方法对样品进行粘附性测试。测试在样品在350℃下退火约18小时后进行并进行渗透性测试。表8显示了粘附性测试结果。随着浴温升高,表面粘附性不受影响。这表明au对粘附性以及表面光洁度的影响最为显著。

[0284]

x射线衍射(xrd):按照前述方法,通过xrd分析表9中所示的结果。对于样品pga_043至pga_052,合金组成误差等于或小于

±

0.5%的au-pd。在表9和表5的比较中,在最终合金组成上,温度和搅拌几乎没有影响。样品pga_043至pga_046的xrd结果表明,电流密度对电镀合金组成没有误差之外的明显影响。这与上述的霍尔槽测试一致。

[0285]

表9:通过x射线衍射测量的rietveld细化确定沉积层的晶格参数

[0286][0287]

渗透性:表10显示了对表10中列出的样品进行上述渗透性实验的h2渗透性结果。样品管pga_047至pga_049为约30原子%的au-pd合金,并且pga_050至pga_052为约25原子%的au-pd合金(参见表9)。30原子%的au-pd合金表现出的渗透性几乎是25原子%的au-pd合金的两倍。表10还显示h2渗透性随着表面积、表面粗糙度的增加而增加。

[0288]

表10:渗透性结果

[0289][0290]

30原子%的au-pd合金在h2中的峰值渗透性也高于先前生产的pd涂覆钒膜,其在400℃的渗透性达到1.5e-07mol/m/s/pa

0.5

并且在350℃的渗透性达到7.9e-08mol/m/s/pa

0.5

。其还获得了比陶瓷膜上pd更高的渗透性,该陶瓷膜上pd在先前的研究中报道为在400℃的渗透性高达1.7e-08mol/m/s/pa

0.5

并且在350℃的渗透性为4.2e-09mol/m/s/pa

0.5

。

[0291]

已报道具有5.5μm厚的溅射的10质量%的au-pd合金涂层的陶瓷膜在400℃下具有高达1.82e-08mol/m/s/pa

0.5

的渗透性。已报道具有15原子%的au-pd涂层的类似膜在400℃的渗透性高达7.6e-09mol/m/s/pa

0.5

(peters等,2012)。在钒膜上使用30原子%的au-pd,在325℃的渗透性达到2.07e-07mol/m/s/pa

0.5

,将au-pd合金电沉积到钒上可能是一项具有竞争力的技术。

[0292]

另外的在钒上镀覆au-pd

[0293]

如上所述,首先对膜的内部进行镀覆,因为在用于这些试验的实验装置中,在蚀刻期间不可能将管的外表面与hf隔离。将标记为pga_054至pga_061的试验样品管的内部用metakem pd镀覆溶液在4.43e-02a/cm3下镀覆7.5分钟。这提供了500nm厚的pd层以催化氢离子的重组。如上面讨论的方法制备并镀覆所述外表面。镀覆条件列于表11:

[0294]

表11:镀浴条件

[0295][0296]

渗透性:表12显示了对表11中列出的样品pga_054至pga_061进行的上述渗透性实

验的h2渗透性结果。发现h2的峰值渗透性与样品pga_47至pga_52的结果相当(见表10),且具有相当的20ppm h2s的稳态渗透性(参见表10和表12)。

[0297]

还测量了钯标样涂覆的管的h2渗透性,涂层中没有au含量,命名为样品#253c,从而显示h2s对纯钯涂覆膜的比较效果。应注意,含有20ppm h2s的气流的稳态渗透性明显小于au-pd涂覆的样品。事实上,发现由于pd4s层的积累,h2s含量连续降低,该层厚度随时间增加,h2渗透性降低。

[0298]

表12:渗透性结果

[0299][0300]

结论

[0301]

本发明开发了一种用于电沉积具有所需组成(20~30原子%的au-pd)的au-pd合金的稳定溶液。通过调节溶液中的pd-au比来调整合金组成,并通过x射线衍射(xrd)分析直接测量镀覆管来进行定量。这样能够在安装到反应器之前对镀覆后的管进行非破坏性分析。

[0302]

实施例3:高表面积镀覆

[0303]

表面区域越粗糙,捕获和/或以不同角度反射光的表面区域越多。表面纹理或粗糙度很重要,因为其提供了更大的表面积。h2渗透性随着表面积、表面粗糙度的增加而增加。阴影或光反射率提供了pd-au镀覆涂层的粗糙度的指示。测量四个样品的亮度(阴影/光反射率)以将其与表面粗糙度相关联。

[0304]

按照实施例2中描述的方法建立霍尔槽设备。按照实施例2中描述的方法制备试样。基材制备:在10%h2so4中浸亮10秒,在legor sgr1p清洁剂(100g/l)中在8.6v电解清洁30秒,并用去离子水冲洗。将试样连接到霍尔槽的高电流密度端并在kau(cn)2/legor pd镀覆溶液混合物中镀覆5分钟而不搅拌。

[0305]

可以通过调节溶液温度、镀覆期间的电流密度和搅拌水平来调整镀覆合金的表面形态。增加任何这些参数的水平将增加合金的粗糙度和表面积。研究还表明,增加镀覆溶液的au-pd比会增加合金的粗糙度。

[0306]

对sc_001和sc_002的霍尔槽施加5安培的电流,并且对sc_003施加18安培。

[0307]

通过样品的亮度间接测量每个样品的表面粗糙度。使用konica minolta cr-400 chroma meter测量平面样品。该仪器使用硅光电管探测器和脉冲氙灯光源。对样品上三个不同的8mm区域测量一秒钟,并取平均值以提供平均亮度。仪器在白色校准板cr-a43上校

准。

[0308]

应当理解的是,亮度l是用于描述样品亮度的参数,其中亮度为100的物品表示最浅的白色,亮度为0表示最暗的黑色。

[0309]

结果显示在表13中:

[0310]

表13:样品的亮度测量

[0311]

样品图像亮度(l*)注释cc_001参考图22(a)56.58在铜上的低表面积镀覆sc_001参考图22(b)39.82在不锈钢上的低电流、高表面积镀覆sc_002参考图22(c)35.79在不锈钢上的中等电流、高表面积镀覆sc_003参考图22(d)26.01在不锈钢上的高电流、高表面积镀覆

[0312]

下表(表14)显示了来自两个不同仪器的数据。仪器1是如上所述的konica meter。仪器2指的是使用45

°

/0

°

几何形状的hunterlab miniscan ez,其可以测量颜色和纹理效果。重要的是,当将测量的强度表示为不锈钢样品上的最低表面积合金的百分比差异时,仪器之间的值是相当的。

[0313]

表14:样品的亮度测量

[0314]

样品亮度计1l*sc 001的百分比亮度计2l*sc 001的百分比cp_00756.58 72.8 sc-00139.82100.042.9100.0sc-00235.7989.938.289.1sc-00326.0165.327.363.7

[0315]

结果表明,镀覆的pd-au层的测量亮度越低,表面粗糙度越高。有利的是,h2渗透性随着更高的表面积、表面粗糙光洁度而增加。

[0316]

实施例4:电镀形态

[0317]

在涂覆后,从基材上拍摄样品sc-001和sc-003的镀覆表面的sem图像。结果在图23中和图24中提供,图23显示了sc-003的形态(粗糙涂层),图24显示了与光滑涂布表面的比较。

[0318]

如图23(a)和图23(b)所示,出乎意料的是,所施加的pd-au镀覆合金的表面粗糙度具有球根状或花椰菜状形态。该形态有利地增加表面纹理,增强了h2渗透性。

[0319]

应用

[0320]

主要应用是作为用作高温氢选择性合金膜的钒合金管的涂层。这些装置将氢气与混合气流分离,混合气流还可含有h2o、co、co2、ch4和h2s。一个具体应用是使用氢选择性合金膜来生产h2并从气化煤和生物质中捕获co2。

[0321]

其他可能的应用包括用于移动或分布式发电的燃料电池的用于存储高纯度氢气的介质,用于航空航天应用的电离辐射的屏蔽,以及用作热能存储介质。

[0322]

本领域技术人员将理解,除了具体描述的那些之外,本文描述的发明易于进行变化和修改。应当理解,本发明包括落入本发明的精神和范围内的所有这些变化和修改。

[0323]

在本说明书(包括权利要求)中使用术语“包括”、“包含”及其等同形式的情况下,它们将被解释为指定所述特征、整体、步骤或组分的存在,但不是排除一个或多个其他特征、整体、步骤、组分或其组合的存在。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1