一种甲烷裂解法制备金属-碳材料的装置及其制备方法与流程

本发明涉及化工能源材料制备领域,特别是涉及一种甲烷裂解法制备金属-碳材料的装置及其制备方法。

背景技术:

1、甲烷裂解制氢是一种原子利用率达到100%、能够实现零碳排放标准的新型制氢方法,其产生氢的同时伴随着碳纳米管、纳米洋葱碳以及碳纤维的生成,这些碳材料将会在电极材料、吸波材料和飞行器涂层等领域得到很好的应用。

2、新一代电池技术以燃料电池为主导,而传统的燃料电池主要以铂、钯、铱和钌贵金属为电极催化剂,原料的稀缺极大的限制了其商业化应用。而非贵金属碳基催化剂往往需要采用高温进行热裂解对催化剂进行处理,提高催化剂的稳定性以及催化活性,制备过程复杂化极大的限制了该非贵金属碳基催化剂的宏量制备,在工业化生产中还需要进一步探索,而甲烷裂解制氢过程中可以生产副产物金属碳材料,对其进行处理可以实现很好的电催化的应用。

3、目前,国内公开了公告号为cn106532074b的发明专利:一种纳米钴/石墨烯核壳结构电催化剂的制备方法,以甲烷、甲苯、乙炔、乙醇和丙炔中的一种或者多种作为碳源,采用真空等离子体化学气相沉积法制备一种纳米钴/石墨烯核壳结构电催化剂,这种制备工艺过程复杂产量较少无法很好的应用于工业化发展,且以产催化剂为主,减少了碳源的氢回收,浪费了大量的资源,增加了能源消耗以及制备成本。

4、同时,国内还公开了公告号为cn107579257b的发明专利:一种过渡金属核壳结构薄膜电催化剂及其制备方法,以金属纳米粒子为核,氮掺杂的洋葱状石墨为壳,由核壳结构的纳米粒子在衬底上形成的薄膜的厚度是200~1200nm。采用磁控溅射小角沉积技术,以金属靶作为金属纳米粒子源,石墨靶及甲烷气体作为碳源,氮气作为氮源气体,同时通入氩气作为溅射气体,实现金属催化碳石墨化生长并原位自组装形成氮掺杂洋葱状石墨包裹金属纳米粒子薄膜,用于电催化反应体系,这种工艺虽然实现了高性能电催化剂的制备,但是制备工艺条件苛刻,在工业上无法得到很好的实现,同时制备的金属纳米粒子薄膜往往无法控制其厚度,导致离子的传输速度不同,从而影响其催化的稳定性。

5、国内还公开了公开号为cn1078587247a的发明专利:一种催化裂解法制备内嵌磁性金属碳洋葱的方法,以磁性金属或金属氧化物粉体为催化剂,天然气、煤层气、沼气等烷烃气体为原料气,在600~1000℃和1~8bar的压力下通入催化裂解反应器进行催化裂解反应,制备出的内嵌磁性金属碳洋葱与残存催化剂经稀酸洗涤后,再置于混酸中搅拌24h,制得高度石墨化的内嵌磁性金属碳洋葱,该制备方法制备的电催化剂,金属往往被包覆在纳米洋葱碳中心,金属活性中心暴露较少,导致其电催化应用方面催化性能较差,因此很大程度限制了其广泛的工业化应用。

6、由上述可知,现有的设备和工艺的制备工艺较为复杂,无法工业化生产,且最终得到的产物存在稳定性差、催化性能差的问题。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种甲烷裂解法制备金属-碳材料的装置,用于解决现有技术中制备工艺较为复杂,无法工业化生产,且最终得到的产物存在稳定性差、催化性能差的问题,同时,本发明还将提供甲烷裂解法制备金属-碳材料的制备方法。

2、为实现上述目的及其他相关目的,

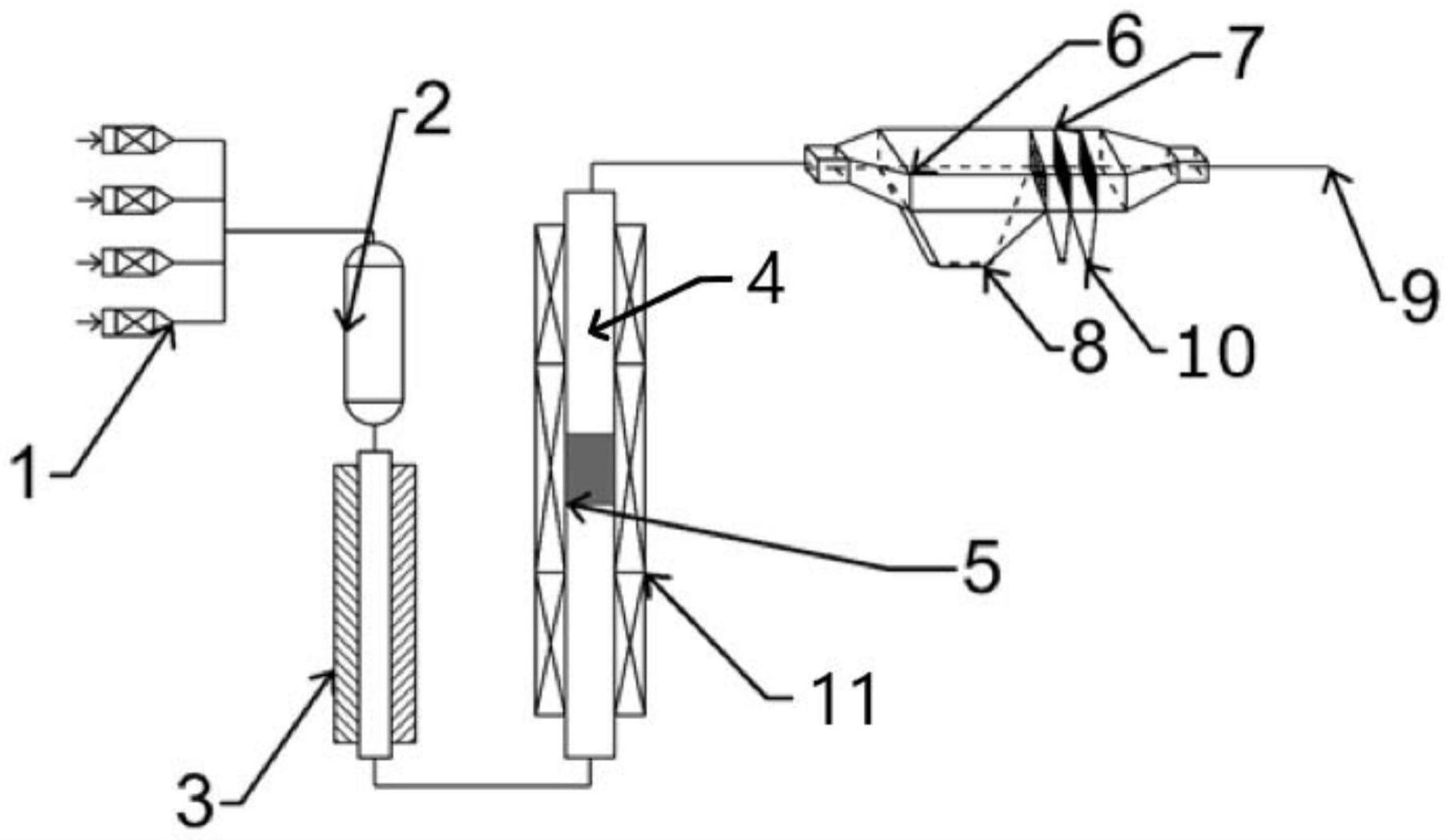

3、本发明的第一方面,提供一种甲烷裂解法制备金属-碳材料的装置,包括气体混合器、预热器、固定床反应装置和气固分离装置;所述气体混合器的输入端连通原料气通道、输出端连通至所述预热器,所述预热器的输出端依次连通至所述固定床反应装置和所述气固分离装置,所述气固分离装置的输出端设有气体输出管道;

4、所述固定床反应装置包括固定床反应器、放置于所述固定床反应器内的裂解催化剂和设置于所述固定床反应器内部的催化剂筛板,所述裂解催化剂为泡沫金属。

5、通过上述技术方案,原料气经过预热后在固定床反应装置内在裂解催化剂的作用下发生裂解反应生成了氢气和金属-碳材料,其中金属-碳材料在催化剂筛板的过滤作用下留存在固定床反应器内,而氢气则是经过气固分离装置进行进一步的提纯,实现了原子100%的利用率。

6、于本发明的一实施例中,所述气固分离装置包括气固沉降室、与所述气固沉降室底部连通的第一固体收集仓和设于所述气固沉降室内的过滤膜,所述过滤膜位于所述第一固体收集仓的后端。

7、通过上述技术方案,携带固体的气体由固定床反应器输出进入气固分离装置,首先在气固沉降室内对大颗粒进行气固分离,完成初步的过滤。

8、于本发明的一实施例中,所述过滤膜设置为三个、三个所述过滤膜密度依次增加且相互平行,所述气固沉降室底部位于每两个相邻的所述过滤膜之间均设有第二固体收集仓。

9、通过上述技术方案,携带固体的气体依次进过三个过滤膜,三个过滤膜的密度依次增加,则气体通过滤膜时固体颗粒由大到小被依次过滤,完成过滤的同时避免体积较大的固体颗粒堵塞过滤膜。

10、于本发明的一实施例中,所述第一固体收集仓和第二固体收集仓的顶部与所述气固沉降室的底部连通。

11、通过上述技术方案,第一固体收集仓、第二固体收集仓都设置在气固沉降室的底部,固体颗粒在重力作用下即可自由下落,便于收集。

12、于本发明的一实施例中,所述原料气通道包括多个相互独立的气体管道,每个所述气体管道上均设有质量流量计,每个所述质量流量计相互独立、作用至其所在气体管道的输出端。

13、通过上述技术方案,质量流量计能够实时监测原料气的进料情况。

14、本发明的第二方面,提供一种甲烷裂解法制备金属-碳材料的制备方法,包括如下步骤:

15、s1:预热:将原料气以1000ml/min的速率通入预热器内进行预热,预热至温度范围300~400℃;

16、s2:裂解:将预热后的原料气在固定床反应器内进行裂解反应,裂解反应温度为750~900℃,裂解反应过程中首先以1000ml/min的速率通入氮气30min,然后通入甲烷气体;

17、s3:气固分离:裂解后的混合物进行气固分离,得到氢气和中间产物,冷却至室温;

18、s4:洗涤干燥:对步骤s3所得的中间产物依次进行超声处理、过滤洗涤得到滤饼,对滤饼进行除杂和水洗干燥,得到最终产物。

19、于本发明的一实施例中,所述步骤s1之前还设有预处理步骤,即将泡沫金属置于乙醇溶液中浸泡洗涤2h,然后在浓硫酸和浓硝酸的混合溶液中洗涤30min,水洗干燥得到裂解催化剂。

20、通过上述技术方案,泡沫金属在用于甲烷裂解反应前需要对其进行浓硫酸或者浓硝酸的酸洗除去表面的油脂以及金属氧化物。

21、于本发明的一实施例中,所述步骤s2裂解反应过程中首先以600ml/min的进气速率通入甲烷5min后以10℃/min的速率程序性升温,升温至800℃后,调整甲烷进气速率为800 ml/min。

22、于本发明的一实施例中,所述步骤s4中的除杂为将滤饼溶于1mol/l稀盐酸酸溶液至反应完全。

23、于本发明的一实施例中,所述浓硫酸和浓硝酸的体积比为1:1。

24、如上所述,本发明的甲烷裂解法制备金属-碳材料的装置及其制备方法,具有以下有益效果:

25、1.通过甲烷裂解制氢的方式产生金属-碳材料可应用于电催化反应。

26、2.实现原子利用率100%,零碳排放,产生绿色氢气的同时生产碳材料增加工艺过程中的经济价值。

27、3.实现金属-碳材料的宏量制备,简化了金属-碳材料制备工艺的复杂性高成本性。

- 还没有人留言评论。精彩留言会获得点赞!