一种固溶体载体及钌基催化剂的制备方法与流程

1.本发明属于催化剂制备领域,具体涉及一种氯化氢高效氧化制氯气催化剂的制备方法。

背景技术:

2.氯气和氯化氢是重要的化工产品和原料,超过50%的化工产业涉及到氯,涵盖聚氨酯、氟化工、氯碱、农药、医药化工、化肥、纺织、化妆品等多种领域。然而,氯气广泛的工业应用导致大量氯化氢副产物的生成,副产氯化氢的资源化高效利用已成为涉氯行业亟需解决的共性难题。将氯化氢重新转化为氯气,一方面不仅能够解决大量氯化氢副产物带来的处理排放问题,同时又符合绿色化学和循环经济的基本要求,有利于实现氯资源的闭路循环,促进涉氯产业的可持续发展。催化氧化法为循环氯化氢制氯气提供了一个低能耗、可持续发展的有效途径,其反应过程如下:

[0003][0004]

催化氧化法发展至今已有超过150年的历程,钌基催化剂因其氯化氢催化氧化活性高而备受关注。然而,当前钌基催化剂仍然存在稳定性问题,在长时间连续反应的过程中,ru活性相微晶会不断增长、烧结,最终导致催化活性的降低。在钌基催化剂的研发过程中,对于载体的筛选及研究起到了较为重要的作用。以二氧化钛为载体的负载型钌基催化剂具有较优的催化性能。

[0005]

us6852667中公开了钌基催化剂在氯化氢氧化反应中的催化性能,取开始反应后1~3h的数据,平均可以实现cl2时空产率2.0g/(g

cat

·

h)左右;最高在其中一种催化剂评价中,反应开始2.3h后得到cl2时空产率3.78g/(g

cat

·

h)。虽然纯二氧化钛载体改善了原钌基催化剂的性能,但是实际上催化稳定性仍然存在一定的改良空间。进一步提升钌基催化剂性能,重点优化其稳定性,对于氯化氢催化氧化循环利用的工业应用及推广具有重要的现实意义。

技术实现要素:

[0006]

针对现有技术的缺陷或不足,本发明一方面提供了一种固溶体载体制备方法。

[0007]

为此,本发明所提供的固溶体载体制备方法包括:

[0008]

(1)液相钛盐前驱体、第二组分金属盐、调节剂和水在密封反应釜中进行水热晶化,得到固液混合物;所述液相钛盐前驱体为ticl4、钛酸四丁酯、钛酸四乙酯和钛酸四异丙酯中的一种;所述第二组分金属盐为sncl4、sncl4水合物、zrocl2、zrocl2水合物、smcl3和smcl3水合物中的一种;所述调节剂为氟化物;

[0009]

(2)所得固液混合物中的沉淀物经焙烧得到固溶体载体。

[0010]

可选的额,所述步骤(1)包括:在-5~5℃条件下,将液相钛盐前驱体逐滴滴入水中,混匀后加入第二组分金属盐混匀;之后在室温下加入氟化物水溶液,混匀后在密封反应釜中进行水热晶化,得到固液混合物;

[0011]

可选的,所述液相钛盐前驱体与第二组分金属盐的摩尔比为100:0.01~50。

[0012]

可选的,所述含液相钛盐前驱体和第二组分金属盐的水溶液中水与液相钛盐前驱体摩尔比为100:0.5~5。

[0013]

可选的,所述氟化物为hf、nh4f、naf和kf中的一种或多种。

[0014]

可选的,所述调节剂中氟离子与液相钛盐前驱体的摩尔比为0.1~20:1.

[0015]

可选的,所述调节剂中氟离子质量占调节剂质量的0.5~40%。

[0016]

可选的,所述水热晶化的温度为50~220℃。

[0017]

可选的,所述水热晶化的时长为2~96h。

[0018]

可选的,所述固液混合物中的沉淀物的焙烧温度为300~600℃。

[0019]

本发明同时提供了一种钌基催化剂的制备方法。为此,所提供的钌基催化剂的制备方法包括:将ru元素和助剂金属元素负载至权利要求1-10任一权利要求所述方法制备的固溶体载体上后焙烧。

[0020]

可选的,所述助剂金属元素为cr、si、ce、al、cu、ni、co、re和ir中的一种或多种。

[0021]

可选的,所述负载采用浸渍法或碱沉淀法。

[0022]

本发明的固溶体载体上的双组分金属元素和采用调节剂引入的氟离子,可灵活调控载体优势晶面。从而利用本发明的固溶体载体作为钌基催化剂的载体可强化对ru活性相的协同锚定作用,可显著提高钌基催化剂的稳定性。

具体实施方式

[0023]

除非有特殊说明,本文中的术语根据相关领域普通技术人员的认识理解。

[0024]

在本发明载体制备方案基础上,本领域技术人员可对本发明方法中涉及的包括但不限于具体反应物、反应物的配比、热水晶化温度和时长、沉淀物回收和焙烧温度进行优化选择以实现本发明载体的相关效果。在此基础上,本领域技术人员还可对助剂元素、负载方法等制备条件进行优化选择以实现本发明的催化剂的效果。具体方案中,所述固液混合物中的沉淀物可采用现有方法收集,如静置、离心等。在制备钌基催化剂的方案中,所述负载及负载后的焙烧均可采用现有氯化氢氧化催化剂制备方法中的负载及焙烧手段及在现有技术基础上优化后的负载及焙烧手段。

[0025]

以下通过优选的实施例对本发明作进一步说明,但本发明不受下列实施例的限制。

[0026]

实施例1:

[0027]

将11.24g钛酸四乙酯在0℃左右的冰水浴以及剧烈搅拌下滴入200.0ml去离子水中,之后加入0.60g smcl3·

6h2o,充分搅拌、超声混合均匀得到均一溶液;然后将该溶液转移至不锈钢高压釜的四氟内衬中,在室温下逐滴加入1.02g质量浓度为20.0%的hf水溶液并持续搅拌,再将高压釜密封后置于加热炉中于160℃下水热晶化6h,得到固液混合物;

[0028]

将固液混合物离心分离,采用去离子水、乙醇各洗涤3次,80℃下烘干12h,400℃下焙烧4h,得到载体a。

[0029]

实施例2:

[0030]

将20.31g ticl4在0℃左右的冰水浴以及剧烈搅拌下滴入160.0ml去离子水中,之后加入3.75g sncl4·

5h2o,充分搅拌、超声混合均匀得到均一透明溶液;然后将该溶液转移

至不锈钢高压釜的四氟内衬中,在室温下逐滴加入15.7g质量浓度为21.6%的kf水溶液并持续搅拌,再将高压釜密封后置于加热炉中于185℃下水热晶化4h,得到固液混合物;

[0031]

然后在80℃下静置密封保温24h,得到白色悬浊液;将悬浊液离心分离,采用去离子水、乙醇各洗涤3次,80℃下烘干12h,400℃下焙烧4h,得到载体b。

[0032]

实施例3:

[0033]

将0.26g rucl3·

3h2o以及0.32g ce(no3)3·

6h2o溶入150ml质量分数为45%的乙醇水溶液中;然后加入3.55g载体a,强烈搅拌、浸渍16h;再将所得物料于真空下蒸干溶剂,然后在50℃下干燥8h,350℃条件下焙烧8h,得到催化剂a。

[0034]

实施例4:

[0035]

将0.35g rucl3·

3h2o以及0.42g正硅酸乙酯溶入10ml质量分数为75%的乙醇水溶液中;然后加入8.00g载体b,陈化12h;再将所得物料在80℃下干燥8h,350℃条件下焙烧8h,得到催化剂b。

[0036]

对比例1:

[0037]

将0.26g rucl3·

3h2o以及0.32g ce(no3)3·

6h2o溶入150ml质量分数为45%的乙醇水溶液中;然后加入3.55g tio

2-p25,强烈搅拌、浸渍16h;再将所得物料于真空下蒸干溶剂,然后在50℃下干燥,350℃条件下焙烧8h,得到氯化氢氧化催化剂c。

[0038]

对比例2:

[0039]

将0.35g rucl3·

3h2o以及0.42g正硅酸乙酯溶入10ml质量分数为75%的乙醇水溶液中;然后加入8.00g tio

2-p25,陈化12h;再将所得物料在80℃下干燥8h,350℃条件下焙烧8h,得到氯化氢氧化催化剂d。

[0040]

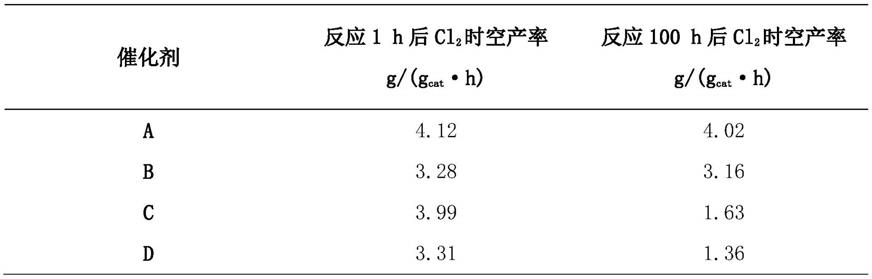

将实施例3和4及对比例1和2所得催化剂在上述高空速反应条件下经固定床反应器评价,氯化氢催化氧化性能如下表1。

[0041]

催化剂评价采用固定床反应器,反应器尺寸350mm

×

φ10mm

×

1mm,反应在常压下进行,催化剂装填1.50g,催化剂粒径为0.075~0.1mm,以氯化氢气体以及氧气为反应气,先通过质量流量计,再经预热器后进入固定床反应器。反应器采用电加热方式三段加热,反应温度350℃,氯化氢流量为80ml/min,氧气流量为160ml/min,即反应空速为9600l/(kg

cat

·

h)。反应稳定1h后取样分析,采用碘量法以及酸碱滴定法分别滴定样品中的氯气以及未完全反应的氯化氢。

[0042]

具体操作步骤如下:体系操作稳定后,每隔一定时间配制一份20%的ki溶液100ml,切换氧化反应器出口三通阀,将反应后混合气体通入到定容的(100ml)碘化钾溶液中,吸收2分钟,吸收后将吸收液移入锥形瓶中,用0.1mol/l的硫代硫酸钠标准溶液滴定,以淀粉作指示剂;接着以酚酞作指示剂,用0.1mol/l氢氧化钠标准溶液滴定未反应的hc1。

[0043]

表1

[0044][0045]

从上表可以看出,采用本发明所述制备方法得到的氯化氢氧化催化剂a、b的催化活性及稳定性高于常规方法所制催化剂c、d,固溶体载体对于负载型钌基催化剂性能,尤其是稳定性的提升,起到了显著增益作用。在高空速9600l/(kg

cat

·

h)下,使用本发明所述催化剂连续反应100h,催化活性基本无衰减。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1