用于铝化学机械研磨工艺的研磨液混合装置及方法与流程

1.本发明涉及晶圆加工领域,具体涉及晶圆的化学机械研磨工艺。

背景技术:

2.化学机械研磨(cmp)工艺,是利用化学腐蚀及机械研磨相结合,对晶圆表面进行平坦化处理。化学机械研磨工艺所使用的设备主要由研磨液混合单元、研磨液供应单元、晶圆研磨单元和清洗单元等组成。化学机械研磨工艺的一般流程为,先在混合单元中将包含各种功能成分的研磨液充分混合,然后将混合后的研磨液送入研磨液供应单元,接着研磨液供应单元向晶圆研磨单元通入研磨液,之后研磨单元对晶圆表面层进行研磨,最后还涉及到晶圆及研磨单元的清洗处理。

3.铝具有良好的导电性能,而且其形成工艺和图案化工艺都比较简单,因而在半导体领域中受到了广泛的应用,如用作栓塞、焊垫、互连线、金属栅等。在形成金属铝的薄膜后,一般都需要对其表面进行平坦化,而化学机械研磨工艺是最常用的平坦化工艺,对金属铝的薄膜进行的化学机械研磨,被称为铝化学机械研磨工艺。

4.由于研磨液通常包含超细固体粒子研磨剂、氧化剂、表面活性剂、稳定剂、分散剂等,成分较复杂,且研磨液一般为胶体状态,稳定性差,在研磨液混合时,很容易产生副产物颗粒,副产物颗粒会刮伤晶圆表面,降低化学机械研磨工艺的品质。

5.特别是在铝化学机械研磨工艺中,由于铝的杨氏模量较小,晶圆表面的铝层更容易被刮伤。而且铝化学机械研磨工艺中常用到al2o3粒子作为研磨剂,相较于其他研磨剂,例如sio2研磨剂,al2o3的硬度更大,因此al2o3作为研磨剂的研磨液中产生的副产物更容易刮伤晶圆表面。

6.因此,在铝化学机械研磨工艺中,研磨液的混合方法,直接关系着研磨液中副产物的生成情况,优化研磨液的混合方法,可有效提高工艺品质。

7.在铝化学机械研磨工艺中,现有的一种研磨液混合的方法为:将al2o3研磨剂与氧化剂h2o2分别加入混合槽(mix tank)中,用搅拌棒进行搅拌以确保研磨液混合均匀,然后将混合均匀的研磨液经过过滤送入供应槽(use tank)。实际操作中发现,此种混合方式容易产生副产物,并且副产物经过搅拌后会形成粒径较小的副产物颗粒,这些副产物颗粒无法被过滤掉而留在研磨液中,最终在晶圆研磨时刮伤晶圆。

技术实现要素:

8.本发明的目的在于提供用于铝化学机械研磨工艺的研磨液混合装置及方法,以提高研磨液的混合效果,同时减少副产物颗粒的产生,进而改善晶圆刮伤的问题。

9.为此,本发明提供了用于铝化学机械研磨工艺的研磨液混合装置,包括:

10.槽体,具有第一开口、第二开口和第三开口,第一开口和第三开口设置于槽体底部,第二开口设置于槽体的侧壁;

11.回流管路,设置于槽体的外部,并通过第一开口和第二开口与槽体连通;

12.动力泵,设置于回流管路上,用于给回流管路内的研磨液提供动力,以使从第一开口流出的研磨液经回流管路从第二开口流回槽体,实现研磨液的循环流通;

13.排放管路,排放管路的一端与第三开口连通,另一端与研磨液供应单元连通,用于将研磨液送入研磨液供应单元。

14.优选地,第二开口设置于槽体的侧壁的中上部。

15.优选地,所述回流管路的主体结构形状包括u型。

16.优选地,所述回流管路的内径为1cm~8cm。

17.优选地,该研磨液混合装置还包括第一过滤器,第一过滤器安装于回流管路上,第一过滤器用于过滤流经所述回流管路的研磨液。

18.优选地,第一过滤器的精度为0.5μm~1μm。

19.优选地,在排放管路上,安装有第二过滤器。

20.优选地,第二过滤器的精度为0.1μm~0.3μm。

21.优选地,该研磨液混合装置还包括一流量计,该流量计安装于回流管路上,用于检测回流管路内的研磨液的流量。

22.优选地,排放管路上安装有阀门,该阀门用于控制排放管路的开启或闭合。

23.本发明还提供了一种用于铝化学机械研磨工艺的研磨液混合方法,包括以下步骤:

24.提供所述研磨液混合装置;

25.向槽体中至少通入第一研磨液和第二研磨液,并得到混合研磨液,所述第一研磨液至少含有研磨剂;

26.启动动力泵,使混合研磨液在回流管路和槽体中循环流通,直至混合研磨液完全混合均匀;

27.将混合研磨液经排放管路送入研磨液供应单元。

28.优选地,研磨剂具体包括纳米级al2o3胶体粒子。

29.优选地,第二研磨液至少含有氧化剂。

30.优选地,混合研磨液的ph值为3.2~3.6。

31.优选地,研磨剂的粒径不大于100nm。

32.优选地,研磨液在回流管路中循环流通的流速为5l/min~20l/min。

33.优选地,循环流通的时间不小于12h。

34.与现有技术相比,本发明所提供的用于铝化学机械研磨工艺的研磨液混合装置及方法,具有以下优点:

35.所述的研磨液混合装置,具有研磨液循环流通的功能,不仅可以提高研磨液的混合效果,还可以持续地保持研磨液的流动状态以防止研磨液结晶;基于所述研磨液混合装置的研磨液混合方法,采用使研磨液循环流通的方式,取代现有的铝化学机械研磨工艺流程中的搅拌方式,可以避免在现有的工艺流程中所使用的对研磨液稳定性产生破坏的搅拌操作,从而减少研磨液混合过程中副产物颗粒的产生,进而改善晶圆表面刮伤的问题。

附图说明

36.图1为一种研磨液混合槽的结构示意图;

37.图2为联机(inline)监控模式得到的刮伤的晶圆表面的扫描电镜图;

38.图3为脱机(offline)监控模式得到的刮伤的晶圆表面的扫描电镜图;

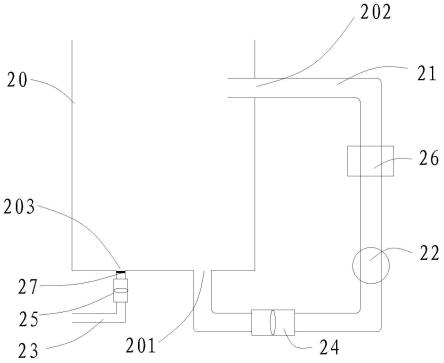

39.图4为本发明一实施例中的用于铝化学机械研磨工艺的研磨液混合装置2;

40.图5为本发明一实施例中的用于铝化学机械研磨工艺的研磨液混合方法的流程图;

41.图6为本发明一实施例中的基于研磨液混合装置2的研磨液混合方法的示意图;

42.图7为采用本发明提供的研磨液混合方法得到的晶圆表面区域异常位置的分布图;

43.图8为采用研磨液搅拌的方式得到的晶圆表面区域异常位置的分布图;

44.图9为刮伤数对比的柱状图;

45.其中,图1~3中:

46.10-混合槽;11-排放管路;12-刮伤;

47.图4~9中:

48.20-槽体;201-第一开口;202-第二开口;203-第三开口;21-回流管路;22-动力泵;23-排放管路;24-第一过滤器;25-第二过滤器;26-流量计;27-阀门;30-混合研磨液;301-液面;40-研磨液供应单元;50-晶圆表面区域;51-异常位置;52-取样的异常位置。

具体实施方式

49.为使本发明的目的、优点和特征更加清楚,以下结合附图对本发明提供的用于铝化学机械研磨工艺的研磨液混合装置及方法作进一步详细说明。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

50.请参阅图1,图1所示为现有技术中的一种用于铝化学机械研磨工艺的混合槽10的示意图,在将包含研磨剂粒子和氧化剂等各种成分的研磨液通入所述混合槽10后,通过一定的方式进行充分混合,混合完成后的研磨液从排放管路11送入研磨液供应单元。为使混合研磨液的各成分都能均匀分散,并且为了提高混合效率,现有技术中,通常需要进行搅拌操作。

51.发明人在利用所述混合槽对研磨液进行搅拌混合时,发现会产生较多的副产物,且该副产物经过搅拌操作后,会形成较小颗粒的副产物,该较小颗粒的副产物会通过过滤器的筛除而保留在混合研磨液中,并进入研磨液供应单元,最终在研磨时刮伤晶圆。

52.如图2和图3所示,分别为实际操作中,在传统的铝化学机械研磨工艺中,采用搅拌方式进行研磨液混合,并完成整个研磨工艺后,对晶圆表面进行电镜扫描得到的刮伤图像,其中图2表示联机(inline)监控模式采集到的晶圆表面刮伤图像,图3表示脱机(offline)监控模式采集到的晶圆表面刮伤图像,由图中显示的刮伤12可以看出,晶圆表面的刮伤状况较为严重。

53.为解决上述问题,本发明提供了一种用于铝化学机械研磨工艺的研磨液混合装置。

54.图4为用于铝化学机械研磨工艺的研磨液混合装置的一较佳实施例,如图所示,所述研磨液混合装置2包括:

55.槽体20,所述槽体20具有第一开口201、第二开口202和第三开口203,所述第一开口201、第三开口203设置于槽体底部,所述第二开口202设置于槽体的侧壁;

56.回流管路21,所述回流管路21设置于所述槽体20的外部,并通过所述第一开口201和所述第二开口202与所述槽体20连通;

57.动力泵22,所述动力泵22设置于所述回流管路21上,用于给所述回流管路21内的研磨液提供动力,以使从所述第一开口201流出的所述研磨液经所述回流管路21从所述第二开口202流回所述槽体20,完成所述研磨液的循环流通;

58.排放管路23,所述排放管路23的一端与第三开口203连通,另一端与研磨液供应单元40连通,用于将在所述槽体20中混合完成的研磨液送入所述研磨液供应单元40。

59.在本实施例中,所述槽体20外形优选圆柱体,但不限于此。例如还可以为长方体。在本实施例中,所述槽体20的上表面为开口结构,但也可以为封闭结构。所述回流管路21的主体结构包括u型,即回流管路的主体结构的剖面大致呈u型,但不限于此,例如,还可以为圆弧形。

60.较佳地,所述第二开口202设置于所述槽体20的侧壁的中上部,更进一步,可以设置在尽量靠近上部边缘的地方,以提高研磨液的所述槽体20内的研磨液的流动性。

61.在本实施例中,所述回流管路21的一端通过第二开口202伸入所述槽体20的内部,以促进所述槽体20内的研磨液的循环流通。

62.所述回流管路21可以是可拆卸的,也可以是与所述槽体20固定的一体结构,没有特殊限制。

63.在本实施例中,所述研磨液混合装置2还可以包括第一过滤器24,所述第一过滤器24安装于所述回流管路21上,所述第一过滤器24用于过滤流经所述回流管路21的研磨液。所述第一过滤器24的精度优选为0.5μm~1μm。利用所述第一过滤器,可以及时地过滤掉混合过程中产生的少量副产物,以免副产物对混合过程产生干扰。

64.在本实施例中,在所述排放管路23上安装有第二过滤器25,所述第二过滤器25的精度优选为0.1μm~0.3μm,此精度略大于研磨剂颗粒的粒径(不大于100nm),可以保证研磨剂颗粒通过,同时过滤掉结晶的较大粒径的研磨剂。

65.相较于所述第二过滤器25,所述第一过滤器24具有较大的精度,可以过滤掉颗粒较大的副产物颗粒,以防止大颗粒副产物在后续混合过程中被打碎成较小颗粒的副产物而最终留在混合研磨液中。所述第一过滤器24与所述第二过滤器25配合使用,在保证过滤效果的同时,可以提高研磨液的混合效率。

66.在本实施例中,所述研磨液混合装置2还包括流量计26,所述流量计26安装于所述回流管路21上,用于检测所述回流管路21内的研磨液的流量。所述流量计26配合所述动力泵22使用,还可以对研磨液循环流通的流速进行控制。

67.在本实施例中,在所述排放管路23上安装有阀门27,所述阀门27用于控制所述排放管路23的开启或闭合。优选地,所述阀门27安装于所述第三开口203。

68.本发明所提供的的用于铝化学机械研磨工艺的研磨液混合装置2,与传统方法中的混合装置相比较,其特征之一在于,具有研磨液循环流通的功能,不仅可以确保磨液中的各成分可以充分混合均匀,还可以持续地保持研磨液的流动状态以防止研磨剂结晶。在铝化学机械研磨工艺中,利用所述研磨液混合装置2进行研磨液的混合操作,可以避免在传统

工艺流程中所使用的对研磨液稳定性产生破坏的搅拌操作,从而减少研磨液混合过程中副产物的产生,进而改善晶圆表面刮伤的问题。

69.另外,设置于回流管路上的过滤器,可以过滤研磨液中的副产物,保证研磨液的品质;设置于回流管路上的流量计,可以配合动力泵控制研磨液的流速,以更好地控制研磨液循环流通的过程。

70.配合本发明所提供的研磨液混合装置2,本发明还提供了一种用于铝化学机械研磨工艺的研磨液混合方法,请参阅图5,包括以下步骤:

71.步骤s1:提供研磨液混合装置2;

72.步骤s2:向槽体中至少通入第一研磨液和第二研磨液,并得到混合研磨液,所述第一研磨液至少含有研磨剂;

73.步骤s3:启动动力泵,使混合研磨液在回流管路和槽体中循环流通,直至所述混合研磨液完全均匀混合;

74.步骤s4:将混合研磨液经所述排放管路送入研磨液供应单元。

75.请参阅图6(并同时参阅图5),以下对上述用于铝化学机械研磨工艺的研磨液混合方法的一较佳实施例进行具体说明。

76.请参阅图6,执行步骤s1,提供所述的研磨液混合装置2。

77.请继续参阅图6,执行步骤s2,向槽体20中通入第一研磨液和第二研磨液,并得到混合研磨液30,所述第一研磨液至少含有研磨剂,所述第二研磨液至少包含氧化剂,且所述氧化剂优选双氧水。在其他实施例中,还可以同时通入其他成分的研磨剂进行混合,例如包含ph调整剂、稳定剂等成分的研磨剂。

78.在执行步骤s2之前,需保证排放管路23为闭合状态,即所述排放管路23与所述槽体20之间不流通,在本实施例中,可以用阀门27进行控制。

79.所述研磨剂用于对晶圆进行机械研磨,在本实施例中,所述研磨剂为纳米级al2o3胶体粒子,但不限于此,例如还可以为纳米级sio2粒子。优选地,所述研磨剂颗粒的粒径不大于100nm。所述氧化剂用于对晶圆进行溶解或软化,且所述氧化剂优选为双氧水,但不限于此。

80.在本实施例中,所述混合研磨液30的ph值优选为3.2~3.6,合适的ph值可以提高al2o3胶体粒子的稳定性。

81.在本实施例中,优选地,控制混合研磨液30的体积,使混合研磨液30的液面301在第一开口201之上,以此可以避免混合研磨液30在循环流通时因产生溅射而破坏稳定性。

82.在其他实施例中,所述通入第一研磨液之前,还包括第一研磨液的制取步骤,所述第一研磨液的制取步骤一般是将研磨剂和分散剂混合,形成研磨剂的溶胶,并进行24h的老化处理。优选地,所述第一研磨液的制取步骤可以在本发明所提供的研磨液混合装置2中进行。制取出所述第一研磨液之后,再通入第二研磨液得到所述混合研磨液30。

83.请参阅图6,执行步骤s3,启动动力泵22,使所述混合研磨液30在回流管路21和槽体20中循环流通,直至所述混合研磨液30完成均匀混合。

84.所述混合研磨液30在所述回流管路21和所述槽体20中循环流通的过程如图中箭头所示,在所述槽体20中的混合研磨液30,会在重力作用以及大气压的作用下,向第一开口201流动,在所述回流管路20中的混合研磨液30会在动力泵22提供的动力下,从所述第一开

口201向第二开口202流动并被重新送回槽体20,以此完成循环。

85.在本实施例中,为了确保循环流通过程中所述混合研磨液30的稳定性,所述循环流通的流速不宜太大,优选地控制在5l/min~20l/min之间,且为了保证研磨液的混合效果,所述循环流通的时间不小于12h。

86.请参阅图6,执行步骤s4。打开所述阀门27,将所述混合研磨液30经所述排放管路23送入研磨液供应单元40。这一步骤可以采用现有技术,故在此不做详细介绍。

87.为能更直观地反映本发明所提供的用于铝化学机械研磨工艺的研磨液混合装置及方法的优越性,发明人利用上述装置及方法,对比传统工艺中的搅拌的方式,分别进行了铝化学机械研磨的实验,并对两组实验之后的晶圆表面刮伤的情况进行了对比分析,两组实验除了在研磨液混合这一步采用了不同的方法外,其他操作步骤及参数均保持相同且均为现有的工艺,以形成对比。

88.如图7所示,为采用本发明提供的装置及方法进行研磨液混合并进行后续的铝化学机械研磨工艺后,得到的晶圆表面区域50的异常位置51的分布图;如图8所示,为采用传统工艺中的研磨液搅拌的方式进行研磨液混合并进行后续的铝化学机械研磨工艺后,得到的晶圆表面区域50的异常位置51的分布图。两张图为了清楚地显示异常位置的分布情况,均未显示晶圆表面区域50的形貌图像,并且为了对比更直观,采用了相同的数字标记相同的对象。两次工艺除了在研磨液混合这道工序采用了前述不同的两种混合方法外,其他工艺流程均保持相同且均为现有的工艺。两张图中对应的晶圆表面区域50的面积相等,以形成对比。从两张图的对比可知,利用本发明所提供的装置及方法进行铝化学机械研磨后,晶圆表面区域50的异常位置51的数量大大减少。

89.进一步地,对上述图7和图8中的异常位置51进行取样检测,图7中用小方框标记出了取样的异常位置52(为保证图片的清晰度,图8中未标记出取样的异常位置52),从这些取样的异常位置52中统计出刮伤的占比,进而计算出晶圆表面区域50中由于刮伤引起的异常位置51的数量,即刮伤数。

90.图9中用柱状图表示出了利用上述方法得到的图7和图8中的晶圆表面区域50中的刮伤数的对比数据,其中无论是在联机(inline)监控模式下,还是在脱机(offline)监控模式下,相较于传统工艺中的搅拌方式,采用本发明所提供的研磨液循环流通的方法(循环方式)进行混合的铝化学机械研磨工艺,晶圆表面的刮伤数均大大减少,特别是联机监控模式下得到的晶圆刮伤数量减少了将近一个量级,效果非常突出。

91.由图7、图8和图9可进一步说明,本发明所提供的用于铝化学机械研磨工艺的研磨液混合装置及方法,采用研磨液循环流通的方式,代替传统的铝化学机械研磨工艺中所使用的搅拌方式,进行研磨液的混合操作,可以有效改善铝化学机械研磨工艺的晶圆刮伤问题。

92.综上所述,本发明所提供的用于铝化学机械研磨工艺的研磨液混合装置,具有研磨液循环流通的功能,不仅可以确保研磨液的流动状态以防止研磨液结晶,还可以提高研磨液的混合效果;基于所述研磨液混合装置的研磨液混合方法,采用研磨液循环流通的方式,代替传统的铝化学机械研磨工艺中所使用的搅拌方式,在保证混合效果的情况下,可以避免较剧烈的搅拌对研磨液胶体稳定性的破坏,减少副产物的产生;同时研磨液循环混合过程中同时进行的过滤操作,可以及时过滤掉已经结晶的研磨机颗粒,避免结晶的副产物

颗粒被打碎成较小颗粒的副产物而留在研磨液中,进一步减少了混合研磨液中副产物的含量。利用本发明所提供的用于铝化学机械研磨工艺的研磨液混合装置及方法,可以有效减少研磨液混合过程中副产物颗粒的产生,从而改善晶圆表面刮伤的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1