一种高渗透性能纳滤型多层复合醋酸纤维素基正渗透膜及其制备方法

1.本发明涉及膜分离领域,具体涉及一种高渗透性能纳滤型多层复合醋酸纤维素基正渗透膜及其制备方法。

背景技术:

2.正渗透是一种新兴技术,能够利用溶液之间的化学势差,使水自发从化学势高的一侧流向化学势低的一侧,无需外界能量输入,不易形成滤饼层,膜污染较小,因此在海水淡化、果汁浓缩等领域具有重要商业意义。而多孔基质中的内部浓差极化(icp)在正渗透中起着重要作用。当穿过膜的溶质积聚在多孔基质中,极大降低活性层两侧的有效渗透压,削弱了正渗透膜的渗透性能。

3.醋酸纤维素类聚合物选择性高、透水量大、加工简单、成本低,是一种理想膜材料,有望削弱内部浓差极化带来的负面影响。然而,制备的聚酰胺/醋酸纤维素复合正渗透膜的正渗透水通量及水的渗透系数较低,不能满足现阶段的工业应用需求。前期的研究发现(cn114028946a一种纳米复合醋酸纤维素正渗透膜及其制备方法),在醋酸纤维素基膜中引入zifs纳米粒子可以提升膜的正渗透水通量,为5.94l/(m2h),但仍较低,并对氯化钠的截留率较低,难以满足现阶段工业需求。在聚砜底膜上进行界面聚合后用溶剂活化是一种提升膜性能的有效方法(cn111001308a一种利用热处理前正己烷活化提高反渗透膜通量的方法),但在简单的溶剂活化后,往往会损害膜对盐的截留率(cn111001308a中指出,热处理前乙醇活化会使截盐率减少~2.5%,而热处理前正己烷活化使截盐率下降~0.5%),无法突破trade-off效应。

技术实现要素:

4.本发明的目的在于提供一种高渗透性能纳滤型多层复合醋酸纤维素基正渗透膜及其制备方法,主要解决了现有的正渗透膜低水通量、低截盐率及高反向盐通量的问题。本发明旨在通过使用亲水性、选择性优异的醋酸纤维素作为膜材料,并利用有机溶剂对聚酰胺/醋酸纤维素正渗透膜改性,制备了一种高通量高截盐的纳滤型多层复合正渗透膜。

5.本发明的技术方案如下:

6.一种纳滤型多层复合醋酸纤维素基正渗透膜的制备方法,包括如下步骤:

7.(1)在多孔支撑层上通过非溶剂致相分离法制备醋酸纤维素底膜;

8.所述多孔支撑层是由聚酯、聚烯烃、尼龙等聚合物中的一种或多种构成的纤维无纺布或纺织材料,厚度为30~300μm;

9.所述醋酸纤维素底膜的膜材料为醋酸纤维素类聚合物,选自:醋酸纤维素、二醋酸纤维素、三醋酸纤维素中的一种或其中任意两种质量比为1:1~4的混合物,醋酸纤维素底膜的厚度为50~500μm;

10.(2)在步骤(1)所得醋酸纤维素底膜上通过界面聚合制备聚酰胺层,界面聚合过程

中,于水相单体溶液中添加亲水性共溶剂;

11.所述亲水性共溶剂选自n,n-二甲基甲酰胺、二甲基亚砜、乙二醇、异丙醇中的一种或几种;所述亲水性共溶剂在界面聚合反应的水相单体溶液中的添加量为0~30wt%;

12.所述聚酰胺层的厚度在200~500nm;

13.(3)将步骤(2)所得聚酰胺/醋酸纤维素膜置于活化溶剂中浸泡处理10s~24h(优选30~300s),得到所述的纳滤型多层复合醋酸纤维素基正渗透膜;

14.所述活化溶剂与正渗透膜聚酰胺层的材料在三维空间中的hansen溶解度参数差异应满足10.0≤ra=[4(δ

d2-δ

d1

)2+(δ

p2-δ

p1

)2+(δ

h2-δ

h1

)2]

1/2

≤25.0,其中:δd表示材料的分散力,δ

p

表示极性力的贡献,δh表示氢键力的贡献;1表示所用活化溶剂,2表示聚酰胺层的材料;

[0015]

所述活化溶剂为有机溶剂,或者有机溶剂与水的混合物,即满足hansen溶解度参数差异10.0≤ra≤25.0的溶剂;其中,所述有机溶剂选自1,4-二氧六环、甲醇、乙醇、异丙醇、正丙醇、1,2-二羟基丙烷、乙二醇中的一种或几种;在经活化溶剂浸泡处理后,膜中存留活化溶剂含量为0.01~30wt%。

[0016]

具体优选的,所述制备方法的操作步骤如下:

[0017]

(1)将醋酸纤维素类聚合物、甲醇、丙酮、l-乳酸和1,4-二氧六环混合,在50℃下搅拌10小时,静置12小时脱泡,得到铸膜液;用刮刀将铸膜液涂布于多孔支撑层上,然后放入去离子水中相转化3分钟,接着置于40℃水浴中退火3分钟,最后置于80℃水浴中退火三分钟,即在多孔支撑层上制得醋酸纤维素底膜;

[0018]

所述醋酸纤维素类聚合物、甲醇、丙酮、l-乳酸和1,4-二氧六环的质量比为5:3.6:7.25:4.5:29.6;

[0019]

(2)取步骤(1)所得膜,将水相单体溶液置于膜表面2分钟,沥干,再将有机相单体溶液倒至膜表面,诱导界面聚合反应1分钟后,待表面干燥,即得聚酰胺/醋酸纤维素膜;

[0020]

所述水相单体溶液为2wt%间苯二胺的水溶液,其中添加有0~30wt%亲水性共溶剂;

[0021]

所述有机相单体溶液为0.15wt%均苯三甲酰氯的正己烷溶液;

[0022]

(3)取步骤(2)所得膜浸泡在活化溶剂中1分钟,得到所述的纳滤型多层复合醋酸纤维素基正渗透膜(置于去离子水中保存)。

[0023]

本发明涉及上述制备方法制得的纳滤型多层复合醋酸纤维素基正渗透膜。

[0024]

本发明所述的纳滤型多层复合醋酸纤维素基正渗透膜可以是平板膜、管式膜、中空纤维均质膜或中空复合膜。

[0025]

本发明所述的纳滤型多层复合醋酸纤维素基正渗透膜可应用于海水淡化、急救水袋、果汁浓缩、工农业废水处理等领域。

[0026]

本发明的有益效果在于:

[0027]

1.使用醋酸纤维素作为膜材料,凭借其高选择性、亲水性,可以拥有较好的渗透性能及高截盐率;

[0028]

2.使用亲水性添加剂,改变水相单体向有机相扩散速率,促进界面聚合反应的进行,使选择层产生了更开放和高渗透性的结构;

[0029]

3.活化溶剂活化选择层,引发其溶胀,同时引发氨基残基进一步反应,形成新生聚

酰胺结构,提供更多的水通道与更少的盐通道。

[0030]

本发明基于溶剂改性选择层,并依靠醋酸纤维素的高孔隙率、亲水性等特点,制得高渗透性能的纳滤型多层复合醋酸纤维素基正渗透膜,可保证其氯化钠截留率在97.5%及以上,且正渗透水通量最高可提升~130%,水的渗透系数最高可提升776%左右。

[0031]

本发明的高渗透性能纳滤型多层复合醋酸纤维素基正渗透膜不仅拥有高水通量及高截盐率,同时还拥有优异的耐压性能、耐溶剂性能等。

附图说明

[0032]

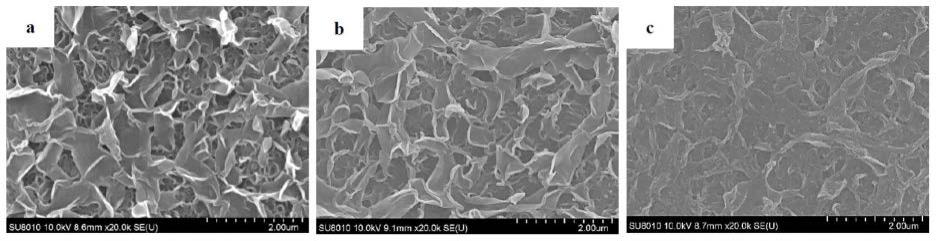

图1a是对比例1制备的多层复合醋酸纤维素正渗透膜的扫描电子显微镜图;b是实施例1制备的纳滤型多层复合醋酸纤维素基正渗透膜的扫描电子显微镜图;c是实施例2制备的纳滤型多层复合醋酸纤维素基正渗透膜的扫描电子显微镜图。

[0033]

图2对比例1、对比例2、对比例3、实施例1、实施例2、实施例4制备的正渗透膜的正渗透水通量及反向盐通量数据对比图。

具体实施方式

[0034]

下面通过具体实施例进一步描述本发明,但本发明的保护范围不仅限于此。

[0035]

对比例1:

[0036]

准确称取5克醋酸纤维素、3.6克甲醇、7.25克丙酮、l-乳酸4.5克及29.6克1,4-二氧六环于洁净的圆底烧瓶中,在50℃条件下搅拌10小时后,静置12小时脱泡。将洁净的聚酯无纺布置于刮刀(高度设置为150微米)下涂布,涂布速度为240cm/min。将涂布好的膜立马放入去离子水中相转化三分钟后,置于40℃水浴中退火三分钟,最后置于80℃水浴中退火三分钟,保存在去离子水中备用。沥干膜表面水渍后,将2wt%的mpd(间苯二胺)水溶液置于膜表面两分钟,沥干,再将0.15wt%的tmc(均苯三甲酰氯)正己烷溶液倒至膜表面,诱导界面聚合反应一分钟后,待表面干燥后置于去离子水保存待测试。

[0037]

对比例1所制备的一种多层复合醋酸纤维素正渗透膜的厚度为120

±

10微米,正渗透水通量为5.3l/(m2h),反向盐通量为0.0328mol/(m2h);氯化钠截留率为88.8

±

1.7%,a(水的渗透系数)为1.11l/(m2hbar),b(盐的渗透系数)为0.80l/(m2h),结构参数s为2112微米。

[0038]

对比例2:

[0039]

通过非溶剂致相分离法制备了醋酸纤维素正渗透膜(与对比例1相同)。沥干表面水渍后,将2wt%的mpd水溶液置于膜表面两分钟,沥干,再将0.15wt%的tmc正己烷溶液倒至膜表面,反应一分钟后,倒去tmc溶液待膜干燥后,将膜浸泡在二甲基亚砜(ra=5.1)中1分钟,再置于去离子水中保存待测试。

[0040]

对比例2所制备的一种多层复合正渗透膜的正渗透水通量为5.6l/(m2h),反向盐通量为1.1013mol/(m2h)。该对比例说明,hansen溶解度参数差异ra≤10.0的溶剂溶解能力过强,会破坏聚酰胺结构,导致反向盐通量大幅上升。

[0041]

对比例3:

[0042]

通过非溶剂致相分离法制备了醋酸纤维素正渗透膜(与对比例1相同)。沥干表面水渍后,将含有2wt%mpd、4wt%乙醇的水溶液置于膜表面两分钟,沥干,再将0.15wt%的

tmc正己烷溶液倒至膜表面,反应一分钟后,倒掉有机溶液,置于去离子水中保存待测试。

[0043]

对比例3所制备的一种多层复合正渗透膜的正渗透水通量为6.6l/(m2h),反向盐通量为0.0500mol/(m2h)。

[0044]

实施例1:

[0045]

通过非溶剂致相分离法制备了醋酸纤维素正渗透膜(与对比例1相同)。沥干表面水渍后,将2wt%的mpd水溶液置于膜表面两分钟,沥干,再将0.15wt%的tmc正己烷溶液倒至膜表面,反应一分钟后,将膜浸泡在甲醇中1分钟,再置于去离子水中保存待测试。

[0046]

实施例1所制备的一种纳滤型多层复合醋酸纤维素正渗透膜的正渗透水通量为12.0l/(m2h),反向盐通量为0.0447mol/(m2h);氯化钠截留率为92.2

±

1.8%,a值为5.02l/(m2hbar),b值为2.27l/(m2h),结构参数s为1380微米。

[0047]

实施例2:

[0048]

通过非溶剂致相分离法制备了醋酸纤维素正渗透膜(与对比例1相同)。沥干表面水渍后,将2wt%mpd、4wt%dmf的水溶液置于膜表面两分钟,沥干,再将0.15wt%的tmc正己烷溶液倒至膜表面,反应一分钟后,将膜浸泡在甲醇中1分钟,再置于去离子水中保存待测试。

[0049]

实施例2所制备的一种纳滤型多层复合醋酸纤维素正渗透膜的正渗透水通量为12.3l/(m2h),反向盐通量为0.0528mol/(m2h);氯化钠截留率r为97.7

±

0.2%,a值为7.02l/(m2hbar),b值为0.89l/(m2h),结构参数s为1407微米。

[0050]

实施例3:

[0051]

通过非溶剂致相分离法制备了醋酸纤维素正渗透膜(与对比例1相同)。沥干表面水渍后,将含有2wt%mpd、4wt%乙二醇的水溶液置于膜表面两分钟,沥干,再将0.15wt%的tmc正己烷溶液倒至膜表面,反应一分钟后,将膜浸泡在异丙醇中活化1分钟,再置于去离子水中保存待测试。

[0052]

实施例3所制备的一种纳滤型多层复合醋酸纤维素正渗透膜的正渗透水通量为9.6l/(m2h),反向盐通量为0.0393mol/(m2h)。

[0053]

实施例4:

[0054]

通过非溶剂致相分离法制备了醋酸纤维素正渗透膜(与对比例1相同)。沥干表面水渍后,将含有2wt%mpd、28wt%dmf的水溶液置于膜表面两分钟,沥干,再将0.15wt%的tmc正己烷溶液倒至膜表面,反应一分钟后,将膜浸泡在乙醇中活化60分钟,再置于去离子水中保存待测试。

[0055]

实施例4所制备的一种纳滤型多层复合醋酸纤维素正渗透膜的正渗透水通量为11.8l/(m2h),反向盐通量为0.0733mol/(m2h);氯化钠截留率r为93.3

±

0.5%,a值为10.3l/(m2hbar),b值为4.1l/(m2h)。

[0056]

实施例5:

[0057]

通过非溶剂致相分离法制备了醋酸纤维素正渗透膜(与对比例1相同)。沥干表面水渍后,将2wt%的mpd水溶液置于膜表面两分钟,沥干,再将0.15wt%的tmc正己烷溶液倒至膜表面,反应一分钟后,将膜浸泡在甲醇中活化12小时,再置于去离子水中保存待测试。

[0058]

实施例5所制备的一种纳滤型多层复合醋酸纤维素正渗透膜的氯化钠截留率r为89.5

±

1.0%,a值为9.60l/(m2hbar),b值为5.61l/(m2h)。

[0059]

注:以上对比例及实施例的正渗透水通量及反向盐通量测试条件为:测试温度25

±

3℃,1mol/l氯化钠为汲取液,去离子水为原料液,两侧流速为150min/cm;低压反渗透测试条件为:10mm氯化钠溶液,流速40l/h,测试压力为0.6mpa。相关计算公式如下:

[0060][0061][0062]

其中,a表示水的渗透系数,j表示低压反渗透测试下的水通量,δp表示施加的跨膜压力;b表示盐的渗透系数,δπ为膜两侧渗透压差;c

p

表示渗透液的电导率,cf表示进料液的电导率;s表示膜的结构参数,d表示25℃下1m氯化钠的传质系数,jw表示膜在正渗透模式下测得的水通量,π

draw

表示汲取液侧产生的渗透压,π

feed

表示原料液侧所产生的渗透压。

[0063]

本发明所述的溶剂改性聚酰胺层提升纳滤型多层复合聚酰胺/醋酸纤维素正渗透膜渗透性能的方法及制膜方法,通过在亲水支撑底膜上生长溶剂改性后的内部致密、整体疏松型脱盐层,并利用高效溶剂活化该脱盐层,产生更开放的聚酰胺网络,同时还具有高耐压性,耐溶剂性、抗污染性等,与对比例相比,可使正渗透水通量增加~130%,氯化钠截留率提升至97.5%及以上,水的渗透系数最高提升~776%。该活化方法及制膜方法可应用于急救水袋、海水淡化、工业废水处理等领域,具有优异的推广应用前景及产业化价值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1