稀土金属和碱土金属改性的低碳烷烃脱氢催化剂及其制备方法和应用与流程

1.本发明属于石油化工技术领域,具体涉及一种稀土金属和碱土金属改性的 低碳烷烃脱氢催化剂及其制备方法和应用。

背景技术:

2.随着石油炼化工业的快速发展,聚丙烯、丙烯腈以及苯酚等下游产品的需 求量日益增长,传统的蒸汽裂解和催化裂化的油制丙烯工艺已逐渐达不到市场 需要的水平。另外不可再生的化石燃料关系社会经济和国家安全的稳步发展, 对其合理开采与利用成为重要关键。我国天然气、炼气场和油田气等中储藏着 丰富的丙烷。基于此,利用丙烷无氧脱氢技术增产丙烯具有重要的研究价值与 经济意义,催化剂是丙烷脱氢制丙烯技术的核心与关键。

3.商业化的丙烷脱氢制丙烯工艺主要采用贵金属催化剂和金属氧化物催化 剂,贵金属催化剂虽然丙烷单程转化率高,丙烯选择性好,但存在价格昂贵, 氧氯再生过程复杂等问题。crox催化剂解决了生产成本高的问题,但是cr

6+

物种有剧毒,会对环境造成很大污染,不利于生态环境的可持续发展。目前伍 德公司拥有一套氧化脱氢原理制丙烯的工艺技术。该工艺把o2加进系统中,与 h2反应生成水,反应使h2分压降低,平衡向提高丙烷转化率多产丙烯方向转变, 同时提供所需要的反应热。

4.工业化的丙烷脱氢pt基催化剂和cr基催化剂,虽然具有良好的活性,但 普遍存在快速失活,需要频繁再生的问题,因此开发稳定性更好的催化剂成为 高技术的关键。中国专利(cn111992207a)中的催化剂,以含锡氧化铝为载体, 通过使用含铂化合物与无机酸的水浸渍液来引入铂元素,但是此催化剂的选择 性虽高可以达到95%,但是其初始转化率不高,且该专利未提供其积碳数据以 及再生后的催化剂使用数据。中国专利(cn106607065a)中使用多壁碳纳米管 作为载体,使用高浓度混合酸氧化处理后负载铂和磷元素,丙烷转化率仅为 14%,丙烯选择性为86%。上述催化剂均采用了铂元素作为活性组分。但是其 催化剂制备工艺复杂,初始转化率低,选择性不高以及应用受限的等不利因素。

技术实现要素:

5.为了解决现有催化剂中制备方式复杂、且初始转化率低的问题,本发明的 提供一种稀土金属和碱土金属改性的低碳烷烃脱氢催化剂及其制备方法和应 用,该催化剂在低碳烷烃脱氢反应中,具有高转化率、高选择性且稳定性佳的 特点。

6.本发明通过以下技术方案实现:

7.第一方面,本发明提供一种稀土金属和碱土金属改性的低碳烷烃脱氢催化 剂,以催化剂干基总质量为基准计,催化剂包括以氧化物质量计的活性金属铂 0.1~2wt%、以氧化物质量计的第一助剂0.1~5wt%、以氧化物计的第二助剂 0.1~5wt%和铝酸锌载体68~99.6wt%;

8.第一助剂选自稀土金属、锰、铜和锌中的至少一种;

9.第二助剂选自碱土金属中的至少一种。

10.进一步地,在本发明较佳的实施例中,上述第二助剂为镁、钙或钡。

11.进一步地,在本发明较佳的实施例中,上述第一助剂包括两种金属元素, 其中一种金属元素选自稀土金属,另一种金属元素选自锰、铜和锌。

12.进一步地,在本发明较佳的实施例中,上述稀土金属为钇、镧或铈。

13.进一步地,在本发明较佳的实施例中,上述铝酸锌载体具有镁铝尖晶石结 构、钙铝尖晶石结构或者钙钛矿结构中的至少一种。

14.进一步地,在本发明较佳的实施例中,上述铝酸锌载体的比表面积为 10~100m2/g。

15.第二方面,本发明还提供一种低碳烷烃脱氢催化剂的制备方法,包括:

16.将含铂浸渍液在常压或负压条件下与干燥的铝酸锌中混合浸渍后,陈化、 干燥,焙烧得到前驱体pt@znal2o4;

17.将含有第一助剂和第二助剂的浸渍液与前驱体pt@znal2o4混合浸渍后,陈 化、干燥,焙烧,得到催化剂。

18.进一步地,在本发明较佳的实施例中,在制备前驱体pt@znal2o4和制备催 化剂的过程中:焙烧的时间为4~24h、温度为400~800℃;

19.优选地,浸渍的时间为1~36h、温度为20~60℃;

20.优选地,陈化的时间为4~12h、温度为15~40℃;

21.优选地,干燥的时间为8~48h、温度为80~150℃。

22.第三方面,本发明提供一种低碳烷烃脱氢催化剂的应用,以低碳烷烃为原 料进行催化脱氢反应。

23.进一步地,在本发明较佳的实施例中,上述催化脱氢反应中,反应温度为 500~650℃,反应压力为0.1~5mpa,烷烃质量空速为1~5h-1

,h2o与c

nh(2n+2)

的体积比为1:0.5~10。

24.与现有技术相比,本发明至少具有如下技术效果:

25.本发明提供的这种低碳烷烃脱氢催化剂,使用表面酸性较低的铝酸锌作为 载体,采用负压浸渍或等体积浸渍的方法进行制备,在反应过程中抑制了铝酸 锌的酸性裂解发生,并可以使活性组分pt元素高分散在铝酸锌载体表面。同时, 使用稀土金属和碱土金属作为助剂,一方面进一步调节了催化剂的表面酸碱性, 使催化剂的性能得到进一步提升;另一方面稀土金属和碱土金属可以占据铝酸 锌载体中四配位铝的额外的缺陷位置,使载体更加稳定,并使pt元素在载体上 也更稳定。此外,本发明提供的催化剂脱氢性能好,转化率和选择性高、稳定 性佳,环境友好且制备工艺简单,易于工业化。

具体实施方式

26.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人 员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围, 实施例中未注明的具体条件,按照常规条件或者制造商建议的条件进行,所用 试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

27.本发明的技术方案为:

28.本实施方式提供一种稀土金属和碱土金属改性的低碳烷烃脱氢催化剂,以 催化剂干基总质量为基准计,包括以下成分:

29.(1)活性组分:铂,其氧化物的质量:催化剂质量为0.1~2wt%,优选为 0.1~1.5wt%,更为优选的为0.1~0.9wt%。

30.铂的来源于铂金属粉末、铂金属卤化物、铂金属氧化物、铂金属硫化物、 铂金属硫酸盐、铂金属硝酸盐、铂金属乙酸盐以及铂金属草酸盐,优选为铂金 属粉末、氯铂酸。

31.(2)第一助剂:选自稀土金属、锰、铜和锌中的至少一种;其氧化物的质 量:催化剂质量为0.1~5wt%,优选为0.3~4wt%。

32.第一助剂的作用为:调节载体表面电性,增加载体稳定性,占据载体缺陷 位置。

33.进一步地,第一助剂包括两种金属元素,其中一种所述金属元素选自稀土 金属,另一种所述金属元素选自锰、铜和锌。

34.其中,稀土金属来源于稀土金属粉末、稀土金属卤化物、稀土金属氧化物、 稀土金属硫化物、稀土金属硫酸盐、稀土金属硝酸盐、稀土金属乙酸盐、稀土 金属草酸盐中的至少一种。优选为钇、镧、铈的化合物中的至少一种。

35.锰、铜和锌来源于这三种元素的金属粉末、金属卤化物、金属氧化物,、金 属硫化物、金属硫酸盐、金属硝酸盐、金属乙酸盐、金属草酸盐中的至少一种。

36.(3)第二助剂:选自碱土金属中的至少一种;其氧化物的质量:催化剂质 量为0.1~15wt%,优选为0.1~10wt%。

37.第二助剂的作用为:调节载体酸碱性,条件活性组分分散状态。

38.其中碱土金属来源于碱土金属卤化物、碱土金属氧化物、碱土金属硫化物、 碱土金属硫酸盐、碱土金属硝酸盐、碱土金属乙酸盐和碱土金属草酸盐中的至 少一种,优选为镁、钙、钡元素中的至少一种。

39.(4)载体:以铝酸锌为载体,占催化剂的68~99.6wt%,优选为80~95wt%。

40.以铝酸锌为载体的好处在于,相比于常规的分子筛,氧化铝载体,铝酸锌 载体的表面lewis酸性更低,抑制了反应过程中的酸裂解和结焦。

41.进一步地,铝酸锌载体具有镁铝尖晶石结构、钙铝尖晶石结构或者钙钛矿 结构中的至少一种。优选地,铝酸锌载体具有镁铝尖晶石结构。采用这些结构 的铝酸锌载体表面酸性更低,结构更加稳定。

42.进一步地,上述铝酸锌载体的比表面积为10~100m2/g,优选为20~80m2/g。 采用这种比表面积的铝酸锌载体,有利调节催化剂的活性和选择性。

43.上述低碳烷烃脱氢催化剂的制备方法,包括:

44.(1)将含铂浸渍液在常压或负压条件下与干燥的铝酸锌中混合浸渍后,陈 化、干燥,焙烧得到前驱体pt@znal2o4;

45.(2)将含有第一助剂和第二助剂的浸渍液与前驱体pt@znal2o4混合浸渍 后,陈化、干燥,焙烧,得到催化剂。

46.进一步地,在制备前驱体pt@znal2o4和制备催化剂的过程中:

47.上述技术方案中的浸渍时间为1~36h,优选为1~20h。

48.上述技术方案中的浸渍温度为20~60℃,优选为25~50℃。

49.上述技术方案中的陈化时间为4~12h,优选为6~10h。

50.上述技术方案中的陈化温度为15~40℃,优选为25~30℃。

51.上述技术方案中的干燥温度为80~150℃,优选为90℃~120℃。

52.上述技术方案中的干燥时间为8~48h,优选为6~24h。

53.上述技术方案中的焙烧温度为400~800℃,优选为500~700℃。

54.上述技术方案中的焙烧时间为4~24h,优选为4~12h。

55.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述 的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

56.实施例1

57.本实施例提供一种稀土金属和碱土金属改性的低碳烷烃脱氢催化剂,其制 备方法包括:

58.称取110℃干燥4h后的铝酸锌100g,置于旋转蒸发仪中,加热到40℃,在

ꢀ‑

0.1mpa下真空处理1h,称取3.00g0.02g/l的氯铂酸浸渍液,加入150g的去离 子水,充分搅拌后,加入到装有铝酸锌的旋转蒸发仪中,40℃浸渍1h,加热到 90℃,蒸干水分,取出,室温陈化8h,后于120℃烘干12h,之后于马弗炉中 600℃焙烧6h,得到中间体pt@znal2o4。

59.将上述的中间体pt@znal2o4置于旋转蒸发仪中,加热到40℃,在-0.1mpa 下真空处理1h。称取5g硝酸铜、3g硝酸镧和4g醋酸镁溶于150g去离子水中, 搅拌,到固体完全溶解后,得到浸渍液。将浸渍液加入到装有pt@znal2o4的 旋转蒸发仪中,在负压状态下40℃浸渍3h,3h后加热到90℃,蒸干水分,取 出,室温陈化8h,后放入120℃烘箱中干燥12h,取出,600℃焙烧8h,得到脱 氢催化剂a。

60.实施例2

61.本实施例提供一种稀土金属和碱土金属改性的低碳烷烃脱氢催化剂,其制 备方法包括:

62.称取110℃干燥4h后的铝酸锌50g,与含有h2ptcl6的水浸渍液等体积浸 渍2h,于100℃烘干6h,之后于马弗炉中600℃焙烧6h得到中间体pt@znal2o4。

63.称取2g ce(no3)2·

6h2o,3gzn(no3)2,和3gcacl2,溶于水,与中间体 pt@znal2o4等体积浸渍4h,与100℃烘干8h,之后于马弗炉中800℃焙烧8h, 得到脱氢催化剂b。

64.实施例3

65.本实施例提供一种稀土金属和碱土金属改性的低碳烷烃脱氢催化剂,其制 备方法包括:

66.称取110℃干燥4h后的铝酸锌80g,置于旋转蒸发仪中,加热到40℃,在

ꢀ‑

0.1mpa下真空处理1h,称取2.4g0.02g/l的氯铂酸浸渍液,加入120g的去离 子水,充分搅拌后,加入到装有铝酸锌的旋转蒸发仪中,40℃浸渍1h,加热到 90℃,蒸干水分,取出,室温陈化8h,后于120℃烘干12h,之后于马弗炉中 600℃焙烧6h,得到中间体pt@znal2o4。

67.将上述的中间体pt@znal2o4置于旋转蒸发仪中,加热到40℃,在-0.1mpa 下真空处理1h。称取3g醋酸锌、3g硝酸铈和4g氯化镁溶于150g去离子水中, 搅拌,到固体完全溶解后,得到浸渍液。将浸渍液加入到装有pt@znal2o4的 旋转蒸发仪中,在负压状态下40℃浸渍3h,3h后加热到90℃,蒸干水分,取 出,室温陈化8h,后放入120℃烘箱中干燥12h,取出,600℃焙烧8h,得到脱 氢催化剂c。

68.实施例4

69.本实施例提供一种稀土金属和碱土金属改性的低碳烷烃脱氢催化剂,其制 备方法包括:

70.称取110℃干燥4h后的铝酸锌40g,与含有h2ptcl6的水浸渍液等体积浸渍 2h,于100℃烘干6h,之后于马弗炉中600℃焙烧6h得到中间体pt@znal2o4。

71.称取2g硝酸镧,5g硝酸铜,和1.5g氯化镁,溶于水,与中间体pt@znal2o4等体积浸渍4h,与100℃烘干8h,之后于马弗炉中800℃焙烧8h,得到脱氢催 化剂d。

72.实施例5

73.本实施例提供一种稀土金属和碱土金属改性的低碳烷烃脱氢催化剂,其制 备方法包括:

74.称取110℃干燥4h后的铝酸锌60g,置于旋转蒸发仪中,加热到40℃,在

ꢀ‑

0.1mpa下真空处理1h,称取2g0.02g/l的氯铂酸浸渍液,加入120g的去离子 水,充分搅拌后,加入到装有铝酸锌的旋转蒸发仪中,40℃浸渍1h,加热到90℃, 蒸干水分,取出,室温陈化8h,后于120℃烘干12h,之后于马弗炉中600℃焙 烧6h,得到中间体pt@znal2o4。

75.将上述的中间体pt@znal2o4置于旋转蒸发仪中,加热到40℃,在-0.1mpa 下真空处理1h。称取4g硝酸锌、3g硝酸镧和4g氯化钙溶于150g去离子水中, 搅拌,到固体完全溶解后,得到浸渍液。将浸渍液加入到装有pt@znal2o4的 旋转蒸发仪中,在负压状态下40℃浸渍3h,3h后加热到90℃,蒸干水分,取 出,室温陈化8h,后放入120℃烘箱中干燥12h,取出,600℃焙烧8h,得到脱 氢催化剂e。

76.实施例6

77.本实施例提供一种稀土金属和碱土金属改性的低碳烷烃脱氢催化剂,其制 备方法包括:

78.称取110℃干燥4h后的铝酸锌100g,置于旋转蒸发仪中,加热到40℃,在

ꢀ‑

0.1mpa下真空处理1h,称取2g0.02g/l的氯铂酸浸渍液,加入120g的去离子 水,充分搅拌后,加入到装有铝酸锌的旋转蒸发仪中,40℃浸渍1h,加热到90℃, 蒸干水分,取出,室温陈化8h,后于120℃烘干12h,之后于马弗炉中600℃焙 烧6h,得到中间体pt@znal2o4。

79.将上述的中间体pt@znal2o4置于旋转蒸发仪中,加热到40℃,在-0.1mpa 下真空处理1h。称取1g硝酸锰、5g硝酸铈和3g氯化镁溶于150g去离子水中, 搅拌,到固体完全溶解后,得到浸渍液。将浸渍液加入到装有pt@znal2o4的 旋转蒸发仪中,在负压状态下40℃浸渍3h,3h后加热到90℃,蒸干水分,取 出,室温陈化8h,后放入120℃烘箱中干燥12h,取出,600℃焙烧8h,得到脱 氢催化剂f。

80.实施例7

81.本实施例提供一种稀土金属和碱土金属改性的低碳烷烃脱氢催化剂,其制 备方法包括:

82.称取110℃干燥4h后的铝酸锌40g,与含有1.5g的氯铂酸的水浸渍液等体 积浸渍12h,于90℃烘干10h,之后于马弗炉中400℃焙烧24h得到中间体 pt@znal2o4。

83.称取120g醋酸锌,4g硝酸钇,和6g氯化钡,溶于300g水中,与中间体 pt@znal2o4等体积浸渍36h,与150℃烘干6h,之后于马弗炉中800℃焙烧12h, 得到脱氢催化剂g。

84.实施例8

85.本实施例提供一种稀土金属和碱土金属改性的低碳烷烃脱氢催化剂,其制 备方法包括:

86.称取110℃干燥4h后的铝酸锌80g,置于旋转蒸发仪中,加热到40℃,在

ꢀ‑

0.1mpa下真空处理1h,称取2.4g 0.02g/l的氯铂酸浸渍液,加入120g的去离 子水,充分搅拌后,加入到装有铝酸锌的旋转蒸发仪中,20℃浸渍36h,加热 到90℃,蒸干水分,取出,室温陈化6h,后于100℃烘干10h,之后于马弗炉 中500℃焙烧12h,得到中间体pt@znal2o4。

87.将上述的中间体pt@znal2o4置于旋转蒸发仪中,加热到40℃,在-0.1mpa 下真空处理1h。称取3g硝酸铜、3g硝酸钇和4g氯化钡溶于150g去离子水中, 搅拌,到固体完全溶解后,得到浸渍液。将浸渍液加入到装有pt@znal2o4的 旋转蒸发仪中,在负压状态下60℃浸渍1h,随后加热到90℃,蒸干水分,取 出,30℃下陈化12h,后放入80℃烘箱中干燥48h,取出,800℃焙烧4h,得到 脱氢催化剂h。

88.对比例1

89.本实施例提供一种低碳烷烃脱氢催化剂,其制备方法包括:

90.称取110℃干燥4h后的铝酸锌100g,置于旋转蒸发仪中,加热到40℃,在

ꢀ‑

0.1mpa下真空处理1h,称取3g0.02g/l的氯铂酸浸渍液,加入120g的去离子 水,充分搅拌后,加入到装有铝酸锌的旋转蒸发仪中,40℃浸渍1h,加热到90℃, 蒸干水分,取出,室温陈化8h,后于120℃烘干12h,之后于马弗炉中600℃焙 烧6h,得到催化剂i。

91.对比例2

92.本实施例提供一种低碳烷烃脱氢催化剂,其制备方法包括:

93.称取110℃干燥4h后的铝酸锌100g,置于旋转蒸发仪中,加热到40℃,在

ꢀ‑

0.1mpa下真空处理1h,称取3g0.02g/l的氯铂酸浸渍液,与10g0.1mol/l的氯 化亚锡浸渍液混合后加入120g的去离子水,充分搅拌后,加入到装有铝酸锌的 旋转蒸发仪中,40℃浸渍1h,加热到90℃,蒸干水分,取出,室温陈化8h, 后于120℃烘干12h,之后于马弗炉中600℃焙烧6h,得到催化剂j。

94.对比例3

95.本实施例提供一种低碳烷烃脱氢催化剂,其制备方法包括:

96.称取110℃干燥4h后的铝酸锌60g,置于旋转蒸发仪中,加热到40℃,在

ꢀ‑

0.1mpa下真空处理1h,称取2g0.02g/l的氯铂酸浸渍液,加入120g的去离子 水,充分搅拌后,加入到装有铝酸锌的旋转蒸发仪中,40℃浸渍1h,加热到90℃, 蒸干水分,取出,室温陈化8h,后于120℃烘干12h,之后于马弗炉中600℃焙 烧6h,得到中间体pt@znal2o4。

97.将上述的中间体pt@znal2o4置于旋转蒸发仪中,加热到40℃,在-0.1mpa 下真空处理1h。称取1g硝酸铟溶于150g去离子水中,搅拌,到固体完全溶解 后,得到浸渍液。将浸渍液加入到装有pt@znal2o4的旋转蒸发仪中,在负压 状态下40℃浸渍3h,3h后加热到90℃,蒸干水分,取出,室温陈化8h,后放 入120℃烘箱中干燥12h,取出,600℃焙烧8h,得到脱氢催化剂k。

98.对比例4

99.本实施例提供一种低碳烷烃脱氢催化剂,其制备方法包括:

100.称取110℃干燥4h后的铝酸锌40g,与含有h2ptcl6的水浸渍液等体积浸渍2h,于100℃烘干6h,之后于马弗炉中600℃焙烧6h得到中间体pt@znal2o4。

101.称取0.5g氯化亚锡和1.5g氯化钾,加入去离子水将固体溶解后与中间体 pt@znal2o4等体积浸渍4h,与100℃烘干8h,之后于马弗炉中800℃焙烧8h, 得到脱氢催化剂l。

102.对比例5

103.本实施例提供一种低碳烷烃脱氢催化剂,其制备方法与实施例1基本一致, 不同之处在于仅采用3g硝酸镧和4g醋酸镁为助剂,得到脱氢催化剂m。

104.实施例和对比例中相关组分及制备方法汇总如表1所示:

105.表1.实施例与对比例汇总

106.催化剂活性组分第一助剂第二助剂载体制备方法实施例1氯铂酸硝酸铜、硝酸镧醋酸镁铝酸锌负压浸渍实施例2氯铂酸硝酸锌、硝酸铈氯化钙铝酸锌等体积浸渍实施例3氯铂酸醋酸锌、硝酸铈氯化镁铝酸锌负压浸渍实施例4氯铂酸硝酸镧、硝酸铜氯化镁铝酸锌等体积浸渍实施例5氯铂酸硝酸锌、硝酸镧氯化钙铝酸锌负压浸渍实施例6氯铂酸硝酸锰、硝酸铈氯化镁铝酸锌负压浸渍实施例7氯铂酸醋酸锌、硝酸钇氯化钡铝酸锌等体积浸渍实施例8氯铂酸硝酸铜、硝酸钇氯化钡铝酸锌负压浸渍对比例1氯铂酸//铝酸锌负压浸渍对比例2氯铂酸氯化亚锡/铝酸锌负压浸渍对比例3氯铂酸硝酸铟/铝酸锌负压浸渍对比例4氯铂酸氯化亚锡氯化钾铝酸锌负压浸渍对比例5氯铂酸硝酸镧醋酸镁铝酸锌负压浸渍

107.下面对实施例和对比例中提供的催化剂的催化性能进行评价:

108.丙烷脱氢反应:反应温度为580℃,反应压力为5bar,水蒸气和丙烷的摩 尔比为3,空速3h-1,催化剂在使用之前要进行还原处理,还原温度为500℃, 还原时间为1h。

109.催化剂评价结果如表2、表3所示:

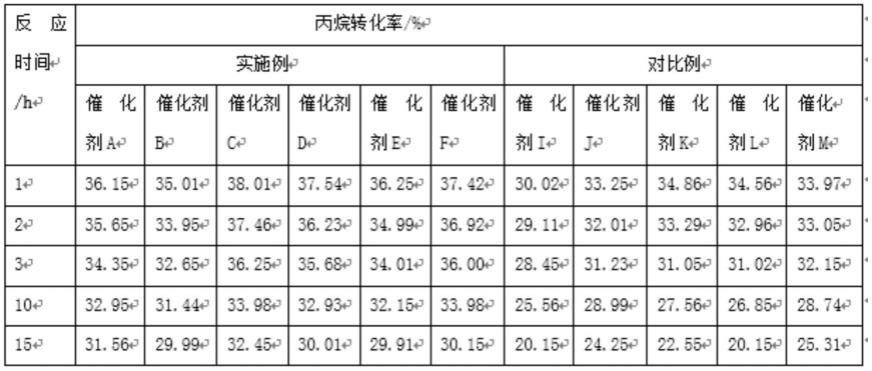

110.表2.催化剂的丙烷脱氢反应转化率

[0111][0112]

由表2可以看出,相比于对比例提供的催化剂i~m,本发明实施例中提供 的催化剂a~f的丙烷转化率更佳,尤其是在反应初始阶段(反应时间1h),且 在反应15h时仍然能

保持很好的转化率。由此说明,本技术提供的催化剂采用 的第一助剂和第二助剂对于催化剂稳定性和催化性能的提升有很好的促进作 用。

[0113]

表3.催化剂的丙烷脱氢反应的选择性

[0114][0115]

由表3可以看出,相比于对比例提供的催化剂i~m,本发明实施例中提供 的催化剂a~f的丙烷选择性在反应初始阶段(反应时间1h)就可达到90%以上, 且在反应15h时仍然能保持90%左右的选择性。由此说明,本技术提供的催化 剂采用的第一助剂和第二助剂对于催化剂选择性的提高有很好的促进作用。

[0116]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制 本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替 换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1