预处理设备的制作方法

1.本发明涉及一种用于粉碎尤其矿物物料的预处理设备、尤其具有破碎机组的破碎设备,其中设有包括材料输入机构和料斗的材料输入区域,其中料斗构造并且布置成将待粉碎的物料导引至材料输入机构,并且材料输入机构构造且布置成将待粉碎的物料输送给破碎机组,其中料斗具有至少一个漏斗壁,其中设有返回输送器,返回输送器构造且布置成借助过大颗粒滑道将来自粉碎机组的过大颗粒材料引导给材料输入区域,并且其中过大颗粒滑道具有材料引导区域,经由材料引导区域导引过大颗粒材料。

背景技术:

2.在本发明中破碎机组可以是颚式轧碎机组,颚式轧碎机组具有两个破碎颚板,其中优选地,其中一个破碎颚板是固定的并且另一个是可运动的。在两个破碎颚板之间至少局部形成破碎空间。因此优选的是,破碎颚板彼此对应,使得获得逐渐变窄的破碎空间。两个破碎颚板在破碎机出口的区域中彼此相对,其中破碎机出口可由破碎间隙形成。

3.在本发明中破碎机组也可以是旋转振动破碎机机组。该旋转振动破碎机机组具有破碎转子,破碎转子使得待粉碎的材料加速并且朝至少一个壁元件抛甩。这种旋转振动破碎机机组可具有冲击振动部等作为壁元件。破碎转子在此可由破碎锥或破碎辊形成。

4.在本发明中破碎机组也可以是圆锥破碎机、回转破碎机或辊式破碎机或类似的破碎机组。

5.在运行应用期间,预处理设备例如可借助轮式装载机装满待破碎的矿物物料。在此将待粉碎的材料经由料斗填入预处理设备中。在本发明中材料输入机构可至少局部地布置在料斗的区域中。材料输入机构例如可为输入槽,借助振动输送器驱动输入槽。也可想到的是,使材料输入机构由连续环绕的带形成。

6.将待粉碎的材料经由材料输入机构输送给破碎机组。在材料输入机构的区域中可布置筛分单元,筛分单元沿材料流方向布置在破碎机组之前。筛分单元具有至少一个筛板。在筛板上可对待粉碎的材料进行分类。将未筛分出来的粗粒材料直接地输送给破碎机组。筛分出来的部分可经过破碎机组旁在旁路中被引导。筛分出来的部分已经具有合适的粒度并且无需进一步粉碎。因此其被引导在破碎机组旁经过,使其不必被加载。

7.也可在筛分单元中还筛分出其他部分,此时例如将其从筛分单元的作业区域中例如借助侧面排放带排出。在旁路中在破碎机组旁经过的材料例如可被引导到破碎机卸料带上。借助该破碎机卸料带将在旁路中引导的材料与来自破碎机组的经破碎的物料从破碎机组的作业区域中输出。沿材料流方向在破碎机组之后可布置精筛装置。可将从破碎机卸料带输出的材料引导给精筛装置。在此进行分类。具有过大粒度的粗粒材料作为过大颗粒在精筛装置中未被筛分出来。然后将该过大颗粒交付到返回输送器上并且沿输送方向在破碎机组之前再次提供到材料流中。

8.在现有技术中已知返回输送器将过大颗粒在其卸料端输送到过大颗粒滑道上的实现方案。过大颗粒滑道将该过大颗粒输送至材料输入机构。然后从材料输入机构再次经

由筛分单元引导该材料。此时可能,筛分单元的筛板具有的网孔大于精筛单元的筛板的网孔。于是过大颗粒在回路中被引导连续循环。

技术实现要素:

9.本发明的目的是提供一种预处理设备,借助该预处理设备能实现效率优化的机器运转。

10.该目的通过为过大颗粒滑道配备至少一个可调节的材料引导元件实现。

11.机械操作人员借助可调节的材料引导元件能根据其机械配置决定,其将如何设计过大颗粒滑道的材料引导区域。例如可想到的是,使用可至少在收回的第一运行位置和展开的第二运行位置之间调节以改变材料引导区域的调节元件作为材料引导元件。借助调节元件可使得材料引导区域扩展或改变,使得过大颗粒在完全或部分地绕开筛分单元的情况下传输给破碎机组。由此筛分单元更少地或不再负载,这引起优化的机械运行。

12.也可想到的是,过大颗粒滑道设计成防止或至少部分地减少连续循环地运输过大颗粒的上述问题。在此尤其可想到的是,使得过大颗粒滑道的卸料区域朝破碎机组的方向扩展和/或调节,其中可引导过大颗粒,使得在筛分单元处不再或仅部分地筛分出过大颗粒,尤其完全地或部分地在筛分单元旁经过。

13.因此根据本发明的优选变型方案可使得调节元件可在两个运行位置之间调节,使得材料引导区域的卸料区域的大小和/或位置至少局部地改变。

14.本发明的优选的设计方案是,料斗的漏斗壁可围绕摆动轴线在翻下的运输位置和翻开的运行位置之间摆动,并且过大颗粒滑道和调节元件固定在漏斗壁上且可与其一起摆动。漏斗壁相应地从其竖立的运行位置可被带入翻下的运行位置中,以能够实现节省空间的机械运输。为了过大颗粒滑道在空间比例狭窄的情况下没有妨碍漏斗壁翻下,可将调节元件相应地调节到其收回的运行位置中。

15.用于过大颗粒滑道的紧凑结构例如可通过以下方式实现,即,调节元件具有材料引导区域,材料引导区域在其展开的第二运行位置中相比于收回的第一运行位置扩展过大颗粒滑道的材料引导底部。

16.在此优选地可使得过大颗粒滑道的卸料区域在展开的运行位置中至少局部地由材料引导区域形成、优选由材料引导区域的展开的部分形成。

17.为了能以简单的方式经由过大颗粒滑道朝破碎机组的方向输送过大颗粒,根据本发明的变型方案可使得调节元件从收回的第一运行位置调节到展开的第二运行位置中,使得过大颗粒滑道的卸料区域沿材料输入机构的材料输送方向调节和/或扩展。

18.为了有序地引导材料可有利地使得调节元件具有侧壁,侧壁对材料引导区域在侧面限界。在此如果额外地设置成,侧壁在收回的运行位置中作为止挡限定调节元件的调节运动,则有利地为侧壁分配附加功能。

19.在调节元件借助支承部能围绕摆动轴线在收回的运行位置和展开的运行位置之间摆动时,此时可结构简单地构造调节元件的可靠调节,其中优选摆动轴线垂直于材料引导底部伸延。

20.为了能够使过大颗粒滑道磨损优化地运行,可使得调节元件设有一个或多个防磨损元件,并且防磨损元件至少局部地形成材料引导区域。特别优选地可使得漏斗壁的材料

引导区域至少局部地由与过大颗粒滑道的材料引导区域相同的材料构成。由此可优化部件和操作费用。

21.为了实现调节元件在收回的位置中节省空间地构造的紧凑结构可使得调节元件具有支架,支架在调节元件的收回位置中调节到过大颗粒滑道的基础部件的后侧之后,其中支架借助引导元件在基础部件上的后侧的区域中可调节地引导。

22.本发明的可想到的变型方案设计成,使得沿材料流方向在破碎机组之前布置筛分单元,筛分单元具有至少一个筛板,并且在筛分单元上连接旁路通道,由筛分单元筛分出来的部分经由旁路通道被引导在破碎机组旁经过。

23.如上所述,根据本发明的预处理设备也可设置成,使得沿材料流方向在破碎机组之后布置精筛装置,精筛装置具有至少一个筛板,其中在筛板上分开过大颗粒并且将其直接或间接地优选经由缝合带交付到返回输送器的交付区域上。

24.本发明的目的也借助根据本发明的预处理设备实现,其中设置成,可调节的材料引导元件是导引元件,以根据操作人员的期望在过大颗粒滑道的区域中导引材料流。

25.在此尤其可设置成,可调节的导引元件布置成,使得在导引元件的不同调节位置中材料流在材料引导区域中可改变。

26.机械操作人员借助导引元件可根据其机械配置决定,其将如何设计过大颗粒滑道的材料引导区域。例如可想到的是,借助导引元件使得材料引导区域改变,使得过大颗粒在完全或部分地绕开筛分单元的情况下传输给破碎机组。由此筛分单元更少地或不再负载,这引起优化的机械运行。

27.也可想到的是,导引元件设定成防止或至少部分地减少连续循环地运输过大颗粒的上述问题。在此尤其可想到的是,使得过大颗粒滑道的卸料区域朝破碎机组的方向扩展和/或调节,其中可引导过大颗粒,使得在筛分单元处不再或仅部分地筛分出过大颗粒,尤其完全地或部分地在筛分单元旁经过。

28.在导引元件借助摆动轴承可摆动地耦联在过大颗粒滑道上时,此时可实现简单的结构。借助摆动轴承也可快速、可靠和简单地调节导引元件。

29.为了可靠地确保持续运行可设置成,导引元件具有导引机构,在材料引导区域中至少一个防磨损元件固定在导引机构上。在此也可为防磨损元件使用与用于内衬破碎机壁的材料相同的材料。

30.根据简单设计的结构变型方案可使得导引元件具有支撑区段,支撑区段支撑在材料引导底部上,使得支撑区段具有调节区段,调节区段至少局部地设有沿导引元件的调节方向伸延的长形孔,并且夹持元件在长形孔中引导。借助支撑区段使得导引元件稳固地支撑在材料引导底部上,使得即使在严重应力下也保持导引元件的可靠定位。为了调节导引元件,可松开夹持元件,然后使导引元件移动。在此例如可使得支撑区段用作在材料引导底部上的调节运动的滑动引导部。一旦达到设定的位置,可再次借助夹持元件固紧导引元件。

附图说明

31.下面根据附图中示出的实施例详细描述本发明。其中示出:

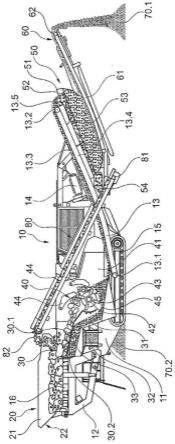

32.图1示出了预处理设备的侧视示意图,

33.图2示出了根据图1的预处理设备的料斗的立体图,

34.图3示出了图1中的细节的放大图,

35.图4示出了根据图2至图3的料斗在改变的运行位置中,以及

36.图5示出了过大颗粒滑道的变化的立体细节图。

具体实施方式

37.图1示出了呈破碎设备10形式的预处理设备。破碎设备10构造成可运动的破碎设备,因此具有行驶机构15。但是也可想到的是,破碎设备10是静止的破碎设备。

38.破碎设备10具有底架11,底架承载机械部件或至少一部分的机械部件。底架11在其后端部上具有悬臂12。在悬臂12的区域中形成材料输入区域。

39.材料输入区域包括料斗20和材料输入机构16。

40.料斗20可至少部分地由沿破碎设备10的纵向延伸的方向伸延的漏斗壁21和横向于纵向延伸伸延的后壁22形成。料斗20通至材料输入机构16。

41.材料输入机构16可如在该实施例中所示具有输送槽,借助振动驱动器可驱动输送槽。经由料斗20可例如借助轮式装载机将待粉碎的物料装入破碎设备10中并且交付到输送槽。

42.待粉碎的物料从输送槽到达筛分单元30的区域中。筛分单元30也可称为预筛分组件。在筛分单元30的区域中布置有至少一个筛板30.1、30.2。在该实施例中使用两个筛板30.1、30.2。

43.在上部的筛板30.1上从待粉碎的材料中筛分出一子部分。该子部分具有无需再在破碎设备10中被粉碎的合适粒度。就此而言该筛分出来的子部分可在旁路通道31中被引导在破碎机组40旁经过。

44.如果在筛分单元30中使用第二筛板30.2,则可从落在筛板30.1之下的子部分中筛分出进一步的细颗粒部分。细颗粒部分在筛板30.2之下被引导至侧面排放带32。通过侧面排放带32将细颗粒部分导走并且输送到布置在机械侧面的料堆70.2上。

45.如图1所见,筛分单元30可以是具有筛分驱动器33的振动筛分器。筛分驱动器33将筛板30.1和/或筛板30.2置于振动运动中。由于筛板30.1、30.2倾斜布置并且与振动运动相关联,引起材料在筛板30.1、30.2上朝向破碎机组40或旁路通道31的方向运输。

46.来自筛板30.1的待粉碎的材料被引导至破碎机组40,如图1中可见。

47.破碎机组40例如可构造成旋转振动破碎机组的形式。破碎机组40此时具有破碎转子42,破碎转子通过马达41驱动。在图1中破碎转子42的旋转轴线水平地沿绘图深度的方向伸延。

48.破碎转子42例如在其外周面上可配备有冲击板条43。与破碎转子42相对地例如可布置有壁元件,优选呈冲击振动部44形式的壁元件。在破碎转子42转动时,待粉碎的材料借助冲击板条43被向外抛甩。在此该材料碰撞到冲击振动部44上并且基于高的动能被粉碎。如果待粉碎的材料具有能够使得材料微粒能够穿过冲击振动部44和冲击板条43的径向外端部之间的间隙的合适粒度,则粉碎的物料经由破碎机出口45离开破碎机组40。

49.可想到的是,在破碎机出口45的区域中将来自破碎机组40并且经粉碎的材料与来自旁路通道31的材料引导在一起并且带到带式输送器13上。借助带式输送器13可将材料从破碎机组40的作业区域中引出。

50.如附图所示,带式输送器13可具有连续环绕的输送带,输送带具有负载回行段13.3和空载回行段13.4。负载回行段13.3用于收集并且运走从破碎机组40的破碎机出口45落下的经破碎的材料。在带端部处,输送带可在负载回行段13.3和空载回行段13.4之间借助换向滚轮13.1、13.2换向。在换向滚轮13.1、13.2之间的区域中可设置导向部、尤其支承滚轮,以改变输送带的输送方向、为输送带提供特定形状和/或支撑输送带。

51.带式输送器13具有带驱动器,可借助带驱动器驱动带式输送器13。带驱动器优选可布置在带式输送器13的卸料端部13.5上或卸料端部13.5的区域中。

52.带式输送器13可例如借助带驱动器通过控制线路连接到控制机构上。

53.根据本发明可使用一个或多个另外的带式输送器60和/或返回输送器80,其原则上具有与带式输送器13相同的结构形式。对此可参考前述实施方式。

54.在交付端部和卸料端部之间的区域中可将磁体14布置在负载回行段13.3之上。借助磁体14可使铁部件从破碎的物料上抬起并且从带式输送器13的输送区域中运动出来。

55.沿运输方向在带式输送器13之后可布置精筛装置50。精筛装置50具有筛分壳体51,在筛分壳体中安装至少一个筛板52。在筛板52之下形成壳体下部53,壳体下部用作在筛板52上筛分出来的材料的收集腔。

56.壳体下部经由开口提供与另外的带式输送器60的空间连接。在此另外的带式输送器60形成其交付区域61,其中筛分出来的材料在交付区域61中被引导到另外的带式输送器60的负载回行段上。另外的带式输送器60将筛分出来的材料输送至其卸料端部62。筛分出来的材料从卸料端部到达料堆70.1。

57.在精筛装置50的筛板52上未筛分出来的材料从筛板52输送到缝合带54上。缝合带54也可构造成带式输送器,由此可参考上面关于带式输送器13的实施方式。缝合带54的运输方向在图1中沿绘图深度的方向伸延。

58.缝合带54在其卸料端部处将也称为过大颗粒的未筛分出来的材料转交到返回输送器80的交付区域81上。可构造成带式输送器的返回输送器80将过大颗粒朝料斗20的方向输送。返回输送器80在其卸料端部82处将过大颗粒转交到材料流中,确切地说材料输入区域中。因此可将过大颗粒重新输送给破碎机组40并且在此破碎成期望的颗粒大小。

59.返回输送器80在其卸料端部82的区域中借助图2中所示的过大颗粒滑道27将过大颗粒转交到材料输入区域中。

60.图2示出,漏斗壁21可分别借助调节单元23间接地或直接地耦联到底架11上。借助调节单元23可使得漏斗壁21从图2中示出的竖立的运行位置偏转到图4中示出的翻下的运输位置中。

61.图2示出,后壁22可借助调节单元25间接地或直接地能偏转地耦联到底架11上。借助调节单元25可使得后壁22从图2中示出的竖立的运行位置偏转到图4中示出的翻下的运输位置中。

62.在竖立的运行位置中漏斗壁21在连接区域24处耦联到后壁22上,使得在此形成漏斗轮廓。

63.优选地,可使得至少一个漏斗壁26在其背离后壁22的区域中借助过大颗粒滑道27延长。在此例如可使得漏斗壁21具有耦联区域26,过大颗粒滑道27连接或附接在该耦联区域上。在耦联区域的区域中,例如可使用经由耦联件27.1连接到漏斗壁21上的连接区段

27.2。因此优选地在此进行分配,使得联接区段27.2相对于由漏斗壁21形成且面对漏斗腔的漏斗轮廓向外呈现。这使得能够简单地填充来自返回输送器80的卸料端部82的过大颗粒。

64.在该实施例中,过大颗粒滑道27优选具有基础部件27.15,基础部件可从连接区段27.2弯边。在此可想到的是,基础部件27.15形成材料引导区域27.4。材料引导区域27.4在此可具有防磨损元件27.3,防磨损元件施加、优选旋拧到基础部件27.15上。防磨损元件27.3在此由耐磨的材料构成。尤其使得防磨损元件27.3比形成基础部件27.15的材料更耐磨损。

65.在图2示出的运行位置中,过大颗粒滑道27在其下端部区域处形成过大颗粒滑道27的卸料端部。与卸料端部相对地,过大颗粒滑道27具有优选从基础部件27.15弯边的壁27.5。

66.过大颗粒滑道27具有调节元件28,调节元件可至少在收回的第一运行位置和展开的第二运行位置之间调节,以改变材料引导区域27.4。在图2中示出了展开的运行位置。图4和图5示出了过大颗粒滑道27的收回的运行位置。

67.如图5所示,调节元件28具有支架28.9,侧壁28.2可从该支架弯边。图2示出,支架28.9在其前侧形成材料引导区域28.3,该材料引导区域可设有防磨损元件28.1。

68.为了调节调节元件28可使用支承部28.4、尤其摆动支承部。摆动支承部在此可尤其形成摆动轴,该摆动轴形成和/或布置在过大颗粒滑道27的与过大颗粒滑道27的卸料端部相对的端部区域。

69.为了引导调节元件28的调节运动可设置导向部28.6,导向部例如可以长形孔的形式构造。引导元件28.7与导向部28.6共同作用,引导元件如图5所示例如可安装在基础部件27.15的后侧的区域中。

70.如图5还可见,在调节元件28的主体棱边的区域中可设有另外的引导元件28.5,以简单的方式确保对调节元件28的调节运动的稳定引导。

71.为了加固调节元件可使用倒棱部28.8和/或斜撑件28.10,其尤其可布置在支架28.9的后侧上。

72.图3示出,在材料引导区域27.4中可布置导引元件27.6。导引元件27.6具有导引机构27.13,导引机构可由壁部形成。导引机构27.13优选具有一个或多个防磨损元件27.12。在此,防磨损元件27.12可由与用于防磨损元件28.1和27.3的材料相同的材料形成。

73.可想到的是,在导引机构27.13上间接地或直接地连接支撑区段27.7,其中支撑区段27.7放置在材料引导区域27.4上。

74.导引元件27.6借助摆动轴承27.11能摆动地耦联到过大颗粒滑道27上。摆动轴承27.11例如可由导引元件27.6的孔形成,过大颗粒滑道27的轴承销穿过该孔。优选地,摆动轴承27.11受到保护地安装在导引机构27.13的与防磨损元件27.12相对的一侧上。尤其摆动轴承27.11可由支撑区段27.7形成。

75.导引元件27.6也可具有调节区段27.8,调节区段配备有夹持元件27.10。借助调节区段可引导和/或固定导引元件27.6的调节位置。为了固定例如可使夹持元件27.10与过大颗粒滑道27张紧。为此例如可在调节区段27.8中引入长形孔27.9。构造成螺栓形式的夹持元件20.10伸过该长形孔27.9,其中可在螺栓上旋拧螺母,以便实现夹紧。

76.为了将破碎设备10带入其按规定的运行位置中,漏斗壁21和后壁22可从图4中示出的运输位置移动到图2示出的竖立的运行位置中。在漏斗壁21竖立时,则机械操作人员可将调节元件28带入图2或图3示出的展开的运行位置中。这是简单可行的,因为侧壁28.2为机械操作人员提供手柄,机械操作人员可使用手柄进行调节运动。

77.调节元件28围绕支承部28.4的摆动轴线进行调节运动。一旦到达图2中示出的位置,可固定调节元件28的展开的位置,例如借助夹持元件固定。替代地也可想到自动的固定、例如经由摩擦连接和/或通过摆动力作用的自动固定。夹持元件可由引导元件28.7(参见图5)形成。

78.在运行应用期间,将过大颗粒从返回输送器80导引到过大颗粒滑道27上。过大颗粒经由调节元件28的材料引导区域28.3和/或基础部件27.15的材料引导区域27.4到达材料输入部中。

79.如果使用者希望进一步地影响过大颗粒的材料流,则使用者为此将导引元件27.6设定到期望的位置中,其中导引元件27.6围绕摆动轴承27.11摆动运动。

80.如图3所示,材料流在过大颗粒滑道27中可借助导引元件27.6朝调节元件28的材料引导区域28.3的方向偏转,使得过大颗粒滑道27的卸料区域更多地朝破碎机组40的方向移位。

81.因此在本发明中例如可使得材料流优选地设计有可展开的调节元件28和/或导引元件27.6,使得过大颗粒经由过大颗粒滑道27在绕过筛分单元30的情况下间接地或直接地导引到破碎机组40。

82.也可想到的是,使得材料流设计有调节元件28和/或导引元件27.6,使得过大颗粒虽然至少部分地被加载到筛分单元30上,但是加载到筛分单元的沿材料流方向进一步朝破碎机组40的方向移位的区域上。

83.因此可使得筛分单元30卸载。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1