一种玻璃绝缘子表面超疏水防污涂层的制备方法与流程

1.本发明涉及涂层技术领域,具体设计一种玻璃绝缘子表面超疏水防污涂层的制备方法。

背景技术:

2.在电网长期运行过程中,绝缘子会受到工业污染或自然界盐碱、灰尘、鸟粪等污染,在其表面积累各种污物。对于玻璃绝缘子而言,在干燥情况下,这些附着在绝缘子的污染物电阻一般都很大,对运行不会造成什么危险。但当空气湿度较大时,绝缘子表面的污染物被湿润,其表面导电率剧增,使绝缘子在工频和操作冲击电压下的闪络电压显著降低,甚至可以使绝缘子在工频电压下就发生闪络。因绝缘子污染而导致的闪络事故,常造成电网的大面积停电。不同型式的绝缘子串是否发生污闪事故,与污物的密度、污层导电率等密切相关。

3.目前,输电线路绝缘子防治污闪的方法主要有以下几种:定期清扫、增加爬距、防污型绝缘子、复合绝缘子、涂刷疏水性涂料等。上述方法各自优缺点都比较明显。目前定期清扫法应用最为广泛,也是最简单的防污闪方法,但按周期进行清扫,将要按区域定期停电;在绝缘子数量大的情况下,定期对绝缘子串进行检测,劳动量也很大,特别是在某些重污染区,其合适的检测周期较短,劳动量更大;受强度影响及受导线高度的影响,绝缘子的数量不能没有限度的增加;合成绝缘子具有重量轻、机械强度高、一定的疏水性、污闪电压较高等优点,但其价格较高,承受的径向应力小,其中的硅橡胶质地较软,极易损伤而破坏密封性,致使绝缘性能下降。采用疏水的防污涂料,从长期运行开来,其成本较低,且可避免因清污而导致的停电,其优势相对明显,发展前景最大,也最受业内工程技术人员和研究人员的关注。其中,涂刷prtv 涂料是输电线路防污闪的一项重要技术措施。prtv施涂工艺简单,具有较好的疏水性,可以降低绝缘子表面的润湿程度,水滴滚落疏水表面时有机会把表面的大部分污秽物带走,也可以在一定程度上起到防污作用。但是大量应用实践表明,prtv涂料的接触角一般不超过120

°

,其疏水性能仍然有限,需进一步大幅提高,才有可能满足绝缘子防污的要求。

4.超疏水表面具有超憎水性能,有利于水珠在其表面的形成以及滚动,水珠在自由滚落时可以将表面上的污染物一起带走,从而实现自清洁防污闪功能,因而涂覆超疏水涂层的绝缘子能够大幅减少绝缘子表面污秽积累量。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种性价比高、稳定性和耐久性良好、适合于大规模生产和现场施工的玻璃绝缘子表面超疏水防污涂层的制备方法。

6.为实现上述目的,本发明采用如下技术方案:一种玻璃绝缘子表面超疏水防污涂层的制备方法,包括以下步骤:步骤s1:依次用乙醇、去离子水超声清洗玻璃绝缘子表面;

步骤s2:配制硅烷化处理液,将玻璃绝缘子浸入处理液中浸泡,将处理后的玻璃绝缘子用乙醇清洗,并烘干;步骤s3:对纳米sio2颗粒进行疏水改性处理;步骤s4:对经过疏水改性的纳米sio2颗粒进行硅烷化处理;步骤s5:以经过疏水和硅烷化处理的sio2、乙酸乙酯、环氧树脂、含氟聚氨酯、氟硅清漆及异佛尔酮二胺为原料,配制涂料,并喷涂于玻璃绝缘子,在玻璃绝缘子表面制得超疏水涂层,即为复合涂层的底层;步骤s6:在绝缘子的表面通过提拉法制备涂覆复合涂层表层;步骤s7:将上述涂覆了超疏水复合涂层的绝缘子和装有甲基三乙氧基硅烷的烧瓶,一起放入真空干燥箱中,抽真空至满足预设要求,然后加热并保温。

7.进一步的,所述硅烷化处理液以kh560、乙醇、乙酸为原料配置,具体为:kh560与乙醇的体积比为1: 20~25,再在kh560与乙醇的混合溶液中加入乙酸,将溶液的ph调为4.5-5.5,配制硅烷化处理液。

8.进一步的,所述步骤s2中玻璃绝缘子浸入硅烷化处理液中,浸泡时间为60~120min;在60-80℃下烘干1-2h。

9.进一步的,所述步骤s3具体为:首先将1h,1h,2h,2h-全氟癸基三乙氧基硅烷 与乙醇混合,其中pfdtes的浓度为0.8-1.0 wt%,在磁力搅拌器中搅拌,得到pfdtes乙醇混合液;将纳米sio2放入上述溶液中,纳米sio2与pfdtes乙醇混合液的质量比为1: 18~24;随后加入氨水,氨水与上述混合液中纳米sio2加入量的质量比为1.2~1.4: 1,在磁力搅拌器中充分搅拌;然后放入离心机中进行离心处理;将离心后的sio2胶体放入真空干燥箱中干燥。

10.进一步的,氨水的浓度为25wt%;在磁力搅拌器中搅拌的时间为2~3h,温度为40-50℃;在离心机中离心处理时,离心机转速为4000-5000rpm,时间为15-25min;真空干燥的时间为10-15h,温度为70~80℃。

11.进一步的,所述步骤s4具体为:将kh560硅烷偶联剂与乙醇混合,得到混合液,kh560硅烷偶联剂与乙醇的体积比为1: 90~110;将经过疏水改性的sio2浸入混合液中,sio2与混合液的质量比为1: 20~25;将上述混合溶液放入磁力搅拌器中充分搅拌;将搅拌后所得溶液放入离心机中进行离心处理;将离心后所得的浆料放入真空干燥箱中干燥。

12.进一步的,在磁力搅拌器中搅拌时间为2 h, 温度为40℃;离心处理时间为15 min,离心机转速为 4000 rpm;真空干燥温度为 70~80℃,干燥时间为12~24 h。

13.进一步的,所述步骤s5具体为:以经过疏水和硅烷化处理的sio2、乙酸乙酯、环氧树脂、含氟聚氨酯、氟硅清漆及异佛尔酮二胺为原料,配制涂料;超声分散使其混合均匀;用喷枪以恒定速度将涂料喷涂在经过硅烷化处理的玻璃绝缘子表面;喷涂完成后,将其在室温下固化,在玻璃绝缘子表面制得超疏水涂层,即为复合涂层的底层。

14.进一步的,所述步骤s6具体为:将正硅酸乙酯、酒精、水混合,正硅酸乙酯:酒精:水的摩尔比为1:10~12:3~4,于室温下在磁力搅拌器中搅拌;然后用盐酸调节ph值至4~5,将混合溶胶在室温下搅拌, 然后于室温下陈化;将经过陈化后的溶胶置于镀膜提拉机中,然后将涂覆了超疏水底层的绝缘子浸入上述溶胶中,以120~130mm/min的速度均匀提拉;最后在60~80℃下固化1~3h,从而制得复合涂层表层。

15.本发明与现有技术相比具有以下有益效果:

本发明制备的璃绝缘子表面超疏水防污涂层的超疏水性能、防污性能优良,表面耐刮擦性能好,接触角≥154

°

,滚动角在≤6

°

,自清洁效率>90%,表面硬度≥4h,涂层耐刮擦性能良好。

附图说明

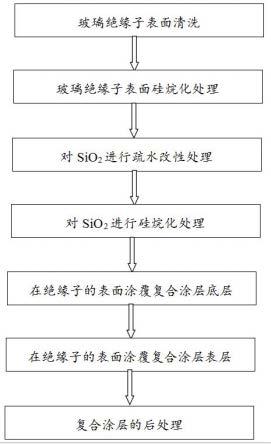

16.图1是本发明方法流程图。

具体实施方式

17.下面结合附图及实施例对本发明做进一步说明。

18.请参照图1,本发明提供一种玻璃绝缘子表面超疏水防污涂层的制备方法,包括以下步骤:步骤s1,玻璃绝缘子表面清洗:依次用乙醇、去离子水超声清洗玻璃绝缘子表面,以除去表面污物;步骤s2,玻璃绝缘子表面硅烷化处理:以kh560、乙醇、乙酸为原料,配制硅烷化处理液,将玻璃绝缘子浸入处理液中浸泡,将处理后的玻璃绝缘子用乙醇清洗;然后烘干;步骤s3,对sio2进行疏水改性处理:首先将1h,1h,2h,2h-全氟癸基三乙氧基硅烷 (pfdtes, 96%,上海麦克林试剂有限公司)与乙醇混合,其中pfdtes的浓度为0.8-1.0 wt%,在磁力搅拌器中搅拌1h,得到pfdtes乙醇混合液;将纳米sio2放入上述溶液中,纳米sio2与pfdtes乙醇混合液的质量比为1: 18~24;随后加入氨水,氨水与上述混合液中纳米sio2加入量的质量比为1.2~1.4: 1,在磁力搅拌器中充分搅拌;然后放入离心机中进行离心处理;将离心后的sio2胶体放入真空干燥箱中干燥;步骤s4,对sio2进行硅烷化处理:将kh560硅烷偶联剂与乙醇混合,得到混合液,kh560硅烷偶联剂与乙醇的体积比为1: 90~110;将经过疏水改性的sio2浸入混合液中,sio2与混合液的质量比为1: 20~25;将上述混合溶液放入磁力搅拌器中充分搅拌;将搅拌后所得溶液放入离心机中进行离心处理;将离心后所得的浆料放入真空干燥箱中干燥步骤s5,在绝缘子的表面涂覆复合涂层底层:以经过疏水和硅烷化处理的sio2、乙酸乙酯、环氧树脂、含氟聚氨酯、氟硅清漆及异佛尔酮二胺为原料,配制涂料;超声分散30min使其混合均匀;用喷枪在0.4mpa下以恒定速度将涂料喷涂在经过硅烷化处理的玻璃绝缘子表面;喷涂完成后,将其在室温下固化24h,在玻璃绝缘子表面制得超疏水涂层,即为复合涂层的底层;步骤s6,在绝缘子的表面涂覆复合涂层表层:将正硅酸乙酯、酒精、水混合,正硅酸乙酯:酒精:水的摩尔比为1:10~12:3~4,于室温下在磁力搅拌器中搅拌30min;然后用盐酸调节ph值至4~5,将混合溶胶在室温下搅拌2h, 然后于室温下陈化5天;将经过陈化后的溶胶置于镀膜提拉机中,然后将涂覆了超疏水底层的绝缘子浸入上述溶胶中,以120~130mm/min的速度均匀提拉;最后在60~80℃下固化1~3h,从而制得复合涂层表层;步骤s7,复合涂层的后处理:将上述涂覆了超疏水复合涂层的绝缘子和装有1-10ml甲基三乙氧基硅烷的烧瓶,一起放入真空干燥箱中,抽真空至0.1mpa,然后加热至150℃保温2h。

19.下列实施例所制备的绝缘子表面超疏水涂层,采用接触角测量仪按 gb1764-79测

定涂层的静态接触角,并同时测定其滚动角,以表征涂层的疏水性能;采用重量变化法测试涂层的去污效率;用qhq-a型便携式铅笔划痕测试仪按gb/t6739-2006测试涂层的硬度。

20.实施例1:(1)玻璃绝缘子表面清洗:依次用乙醇、去离子水超声清洗5min,并在空气中吹干。

21.(2)玻璃绝缘子表面硅烷化处理:以kh560、乙醇、乙酸为原料,kh560与乙醇的体积比为1: 20,再在kh560与乙醇的混合溶液中加入乙酸,将溶液的ph调为4.5,配制硅烷化处理液;将玻璃绝缘子浸入处理液中浸泡60min;然后在60℃下烘干2h。

22.(3)sio2疏水改性处理:将1h,1h,2h,2h-全氟癸基三乙氧基硅烷 (pfdtes, 96%,上海麦克林试剂有限公司)与乙醇混合,其中pfdtes的浓度为0.8wt%,在磁力搅拌器中搅拌1h,得到pfdtes乙醇混合液;将纳米sio2放入上述溶液中,纳米sio2与pfdtes乙醇混合液的质量比为1: 18;随后加入氨水,氨水溶液的浓度为25wt%,氨水与上述混合液中纳米sio2加入量的质量比为1.2: 1,于50℃在磁力搅拌器中搅拌2h;然后放入离心机中进行离心处理,离心机转速为5000rpm,时间为15min;将离心后的sio2胶体放入真空干燥箱中干燥15h,温度为70℃。

23.(4)对sio2进行硅烷化处理:将kh560硅烷偶联剂与乙醇混合,得到混合液,kh560硅烷偶联剂与乙醇的体积比为1: 90;将经过疏水改性的sio2浸入混合液中,sio2与混合液的质量比为1: 20;将上述混合溶液放入磁力搅拌器中搅拌时间为2 h, 温度为40℃;将搅拌后所得溶液放入离心机中进行离心处理,离心机转速为 4000 rpm,离心处理时间为15 min;将离心后所得的浆料放入真空干燥箱中干燥,真空干燥温度为 70℃,干燥时间为24 h。

24.(5)在绝缘子的表面涂覆复合涂层底层:以疏水改性过的sio2、乙酸乙酯、环氧树脂、含氟聚氨酯、氟硅清漆及异佛尔酮二胺为原料,配制涂料,涂料的原料按质量份数计为:改性过的sio

2 为1.5、乙酸乙酯为94.5、环氧树脂为1.5、含氟聚氨酯为0.3、氟硅清漆为1.2、异佛尔酮二胺为0.6;超声分散30min使其混合均匀;用喷枪在0.4mpa下以恒定速度将涂料喷涂在经过硅烷化处理的玻璃绝缘子表面;喷涂完成后,将其在室温下固化24h,在玻璃绝缘子表面制得超疏水涂层,即为复合涂层的底层。

25.(6)在绝缘子的表面涂覆复合涂层表层::将正硅酸乙酯、酒精、水混合,正硅酸乙酯:酒精:水的摩尔比为1:10:3,于室温下在磁力搅拌器中搅拌30min;然后用盐酸调节ph值至4,将混合溶胶在室温下搅拌2h, 然后于室温下陈化5天;将经过陈化后的溶胶置于镀膜提拉机中,然后将涂覆了超疏水底层的绝缘子浸入上述溶胶中,以120mm/min的速度均匀提拉;最后在60℃下固化3h,从而制得复合涂层表层。

26.(7)复合涂层的后处理:将上述涂覆了超疏水复合涂层的绝缘子和装有1ml甲基三乙氧基硅烷的烧瓶,一起放入真空干燥箱中,抽真空至0.1mpa,然后加热至150℃保温2h。

27.在上述制备工艺条件下,所制备的玻璃绝缘子表面超疏水防污涂层的静态接触角为154

°

,其滚动角为6

°

,涂层的去污效率为92%;涂层的硬度为4h。

28.实施例2:(1)玻璃绝缘子表面清洗:依次用乙醇、去离子水超声清洗5min,并在空气中吹干。

29.(2)玻璃绝缘子表面硅烷化处理:以kh560、乙醇、乙酸为原料,kh560与乙醇的体积比为1: 23,再在kh560与乙醇的混合溶液中加入乙酸,将溶液的ph调为5.1,配制硅烷化处

理液;配制硅烷化处理液,将玻璃绝缘子浸入处理液中浸泡90min;然后在70℃下烘干1.5h。

30.(3)sio2疏水改性处理:将1h,1h,2h,2h-全氟癸基三乙氧基硅烷 (pfdtes, 96%,上海麦克林试剂有限公司)与乙醇混合,其中pfdtes的浓度为0.9wt%,在磁力搅拌器中搅拌1h,得到pfdtes乙醇混合液;将纳米sio2放入上述溶液中,纳米sio2与pfdtes乙醇混合液的质量比为1: 20;随后加入氨水,氨水溶液的浓度为25wt%,氨水与上述混合液中纳米sio2加入量的质量比为1.3: 1,于40℃下在磁力搅拌器中搅拌3h;然后放入离心机中进行离心处理,离心机转速为4000rpm,时间为20min;将离心后的sio2胶体放入真空干燥箱中干燥10h,温度为80℃。

31.(4)对sio2进行硅烷化处理:将kh560硅烷偶联剂与乙醇混合,得到混合液,kh560硅烷偶联剂与乙醇的体积比为1: 100;将经过疏水改性的sio2浸入混合液中,sio2与混合液的质量比为1: 22;将上述混合溶液放入磁力搅拌器中搅拌时间为2 h, 温度为40℃;将搅拌后所得溶液放入离心机中进行离心处理,离心机转速为 4000 rpm,离心处理时间为15 min;将离心后所得的浆料放入真空干燥箱中干燥,真空干燥温度为 80℃,干燥时间为18 h。

32.(5)在绝缘子的表面涂覆复合涂层底层:以疏水改性过的sio2、乙酸乙酯、环氧树脂、含氟聚氨酯、氟硅清漆及异佛尔酮二胺为原料,配制涂料,涂料的原料按质量份数计为:改性过的sio

2 为1.8、乙酸乙酯为93.5、环氧树脂为1.7、含氟聚氨酯为0.5、氟硅清漆为1.5、异佛尔酮二胺为0.8;超声分散30min使其混合均匀;用喷枪在0.4mpa下以恒定速度将涂料喷涂在经过硅烷化处理的玻璃绝缘子表面;喷涂完成后,将其在室温下固化24h,在玻璃绝缘子表面制得超疏水涂层,即为复合涂层的底层。

33.(6)在绝缘子的表面涂覆复合涂层表层:将正硅酸乙酯、酒精、水混合,正硅酸乙酯:酒精:水的摩尔比为1:11:4,于室温下在磁力搅拌器中搅拌30min;然后用盐酸调节ph值至5,将混合溶胶在室温下搅拌2h, 然后陈化5天;将经过陈化后的溶胶置于镀膜提拉机中,然后将涂覆了超疏水底层的绝缘子浸入上述溶胶中,以130mm/min的速度均匀提拉;最后在70℃下固化2h,从而制得复合涂层表层。

34.(7)复合涂层的后处理:将上述涂覆了超疏水复合涂层的绝缘子和装有5ml甲基三乙氧基硅烷的烧瓶,一起放入真空干燥箱中,抽真空至0.1mpa,然后加热至150℃保温2h。

35.在上述制备工艺条件下,所制备的玻璃绝缘子表面超疏水防污涂层的静态接触角为156

°

,其滚动角为5

°

,涂层的去污效率为94%;涂层的硬度为4h。

36.实施例3:(1)玻璃绝缘子表面清洗:依次用乙醇、去离子水超声清洗5min,并在空气中吹干。

37.(2)玻璃绝缘子表面硅烷化处理:以kh560、乙醇、乙酸为原料,kh560与乙醇的体积比为1: 25,再在kh560与乙醇的混合溶液中加入乙酸,将溶液的ph调为5.5,配制硅烷化处理液;配制硅烷化处理液,将玻璃绝缘子浸入处理液中浸泡120min;然后在80℃下烘干1.0h。

38.(3)sio2疏水改性处理:将1h,1h,2h,2h-全氟癸基三乙氧基硅烷 (pfdtes, 96%,上海麦克林试剂有限公司)与乙醇混合,其中pfdtes的浓度为1.0wt%,在磁力搅拌器中搅拌1h,得到pfdtes乙醇混合液;将纳米sio2放入上述溶液中,纳米sio2与pfdtes乙醇混合液的质量比为1: 24;随后加入氨水,氨水溶液的浓度为25wt%,氨水与上述混合液中纳米sio2加

入量的质量比为1.4: 1,于45℃下在磁力搅拌器中搅拌3h;然后放入离心机中进行离心处理,离心机转速为4000rpm,时间为25min;将离心后的sio2胶体放入真空干燥箱中干燥12h,温度为80℃。

39.(4)对sio2进行硅烷化处理:将kh560硅烷偶联剂与乙醇混合,得到混合液,kh560硅烷偶联剂与乙醇的体积比为1: 110;将经过疏水改性的sio2浸入混合液中,sio2与混合液的质量比为1: 25;将上述混合溶液放入磁力搅拌器中搅拌时间为2 h, 温度为40℃;将搅拌后所得溶液放入离心机中进行离心处理,离心机转速为 4000 rpm,离心处理时间为15 min;将离心后所得的浆料放入真空干燥箱中干燥,真空干燥温度为 80℃,干燥时间为12 h。

40.(5)在绝缘子的表面涂覆复合涂层底层:以疏水改性过的sio2、乙酸乙酯、环氧树脂、含氟聚氨酯、氟硅清漆及异佛尔酮二胺为原料,配制涂料,涂料的原料按质量份数计为:改性过的sio

2 为2.0、乙酸乙酯为92.5、环氧树脂为2.0、含氟聚氨酯为0.7、氟硅清漆为2.0、异佛尔酮二胺为1.0;超声分散30min使其混合均匀;用喷枪在0.4mpa下以恒定速度将涂料喷涂在经过硅烷化处理的玻璃绝缘子表面;喷涂完成后,将其在室温下固化24h,在玻璃绝缘子表面制得超疏水涂层,即为复合涂层的底层。

41.(6)在绝缘子的表面涂覆复合涂层表层:将正硅酸乙酯、酒精、水混合,正硅酸乙酯:酒精:水的摩尔比为1:12:4,于室温下在磁力搅拌器中搅拌30min;然后用盐酸调节ph值至4.5,将混合溶胶在室温下搅拌2h, 然后陈化5天;将经过陈化后的溶胶置于镀膜提拉机中,然后将涂覆了超疏水底层的绝缘子浸入上述溶胶中,以130mm/min的速度均匀提拉;最后在80℃下固化1h,从而制得复合涂层表层。

42.(7)复合涂层的后处理:将上述涂覆了超疏水复合涂层的绝缘子和装有10ml甲基三乙氧基硅烷的烧瓶,一起放入真空干燥箱中,抽真空至0.1mpa,然后加热至150℃保温2h。

43.在上述制备工艺条件下,所制备的玻璃绝缘子表面超疏水防污涂层的静态接触角为157

°

,其滚动角为5

°

,涂层的去污效率为95%;涂层的硬度为5h。

44.以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1