一种选择性吸油的超疏水纳米复合泡沫材料及其制备方法与流程

1.本发明属于功能性材料技术领域,特别涉及一种选择性吸油的超疏水纳米复合泡沫材料及其制备方法。

背景技术:

2.原油的使用在推动城市化和工业化发展进程的同时,也使得海洋水体污染和工业废水污染的问题变得更加严峻。含油废水的存在不仅危害人类健康而且会破坏生态平衡。基于此,油水分离成为科学家们研究的重点之一。传统的油水分离工艺分离效率低、速度慢,因此迫切需要实现高效的油水分离。

3.油水分离材料的使用为解决这一问题提供了一种新的途径。目前制备油水分离材料的常见方法如相转化法、表面改性法、热解法等,但上述方法不仅使用了大量有机溶剂而且成本相对较高,难以大规模生产。因此,如何采用环保的方法制备高效、低成本的超疏水多孔材料仍然是一个挑战。

技术实现要素:

4.本发明的目的是提供一种环保且高效的选择性吸油的超疏水纳米复合泡沫材料及其制备方法,所述方法未使用任何有机溶剂,且工艺简单,效率高。

5.为解决上述技术问题,本发明采用的技术方案如下:

6.一种选择性吸油的超疏水纳米复合泡沫材料,通过以下制备方法获得:先对纳米二氧化硅粒子改性获得超疏水二氧化硅纳米粒子,再采用熔融共混工艺将超疏水二氧化硅纳米粒子引入超高分子量聚乙烯基体中,最后通过超临界气体发泡技术在复合材料内部引入开孔结构,即得所述泡沫材料。

7.优选的,复合泡沫材料中,超疏水二氧化硅纳米粒子的质量比例为0.5%-1%,最优比为1%。

8.发泡温度优选控制在125-127℃。

9.超疏水二氧化硅纳米粒子的制备方法优选如下进行:将二氧化硅纳米粒子的无水甲苯均匀分散液与改性剂于60-80℃条件下充分反应2-4h,反应产物分离干燥获得所述超疏水二氧化硅纳米粒子。

10.优选的,二氧化硅纳米粒子与改性剂的投料质量比3-5:2。

11.二氧化硅纳米粒子与无水甲苯的质量体积比为1:30-40(g/ml)。

12.二氧化硅纳米粒子经改性后,由亲水、高黏附状态转变为超疏水、低黏附状态,性能提升较大。改性过程中,在甲苯中水解的改性剂(以十八烷基三氯硅烷为例)和二氧化硅纳米粒子表面的羟基发生缩合反应,使得十八烷基三氯基团固定在二氧化硅纳米粒子表面,十八烷基三氯基团本身的疏水性能使得材料不用进一步氟化。

13.所述熔融共混工艺可如下进行,但本发明只是提供了一种方式而已,本领域技术人员可选择任何能实现熔融共混目的的工艺参数以及步骤:将超疏水二氧化硅纳米粒子与

超高分子量聚乙烯粉末的混合物干燥后于170℃、30rpm下熔融混合,之后冷却造粒;然后于-90kpa的真空下热压成型,得到超疏水二氧化硅/超高分子量聚乙烯纳米复合材料。

14.可选的,将获得的超疏水二氧化硅/超高分子量聚乙烯纳米复合材料置于反应釜中,于125-127℃下,保持发泡气体压力为16-24mpa条件下保压2-4h,然后泄压至常压后冷却至室温获得所述复合泡沫材料。

15.具体的,所述复合泡沫材料的制备步骤如下:

16.1)超疏水纳米二氧化硅粒子的制备:

17.首先将二氧化硅纳米粒子(30nm)和无水甲苯置于圆底烧瓶中超声处理以分散均匀,时间一般30min左右。然后将得到的溶液转移到65℃的油浴锅中,加入改性剂并以30rpm的速度搅拌4h。将反应过后的溶液进行抽滤,将抽滤得到的固体放入烘箱,在70℃的条件下烘干30min,充分研磨后获得改性的超疏水纳米二氧化硅粒子。

18.2)超疏水二氧化硅/超高分子量聚乙烯纳米复合材料的制备:

19.将超疏水二氧化硅纳米粒子与超高分子量聚乙烯粉末机械混合,混合物在真空烘箱中干燥后,用双螺杆挤出机在170℃和30rpm下熔融混合,经过水冷却后造粒。然后,通过真空辅助热压机将干燥后的复合颗粒在真空下热压成型,得到超疏水二氧化硅/超高分子量聚乙烯纳米复合材料。

20.3)超疏水纳米复合泡沫的制备:

21.将制得的复合材料放入高压反应釜中,注入二氧化碳气体并保压,然后快速泄压至常压,同时用循环冷却水冷却模具至室温,最终得到超疏水纳米复合泡沫。

22.步骤1)中的改性剂可选择十八烷基三氯硅烷,同时也可替换为:异丁基三乙氧基硅烷、十二烷基三氯硅烷、十七氟癸基三甲氧基硅烷、十六烷基三甲氧基硅烷等。

23.步骤2)中的超高分子量聚乙烯还可以用其他材料代替,如聚丙烯、聚乙烯、聚乳酸、硅橡胶、热塑性聚苯乙烯弹性体、热塑性、聚烯烃弹性体、热塑性共聚酯弹性体、热塑性聚酰胺弹性体或热塑性聚氨酯弹性体等。

24.步骤3)中的发泡气体二氧化碳还可以用氮气、空气、氦气、氩气、石油醚、甲烷、乙烷、丙烷、丁烷、戊烷、己烷、庚烷、正戊烷、正己烷、正庚烷、二氯甲烷或三氯氟甲烷等替换。

25.本发明获得的所述选择性吸油的超疏水纳米复合泡沫材料为多级微纳结构,其中超疏水二氧化硅纳米颗粒均匀分布。

26.本发明通过简单的熔融共混工艺和独特的超临界流体发泡技术制备了超疏水纳米复合泡沫,所述的泡沫可以实现高效率、低成本油水分离。本发明中,一方面通过熔融共混工艺引入不同强度的材料从而形成开孔泡沫,而采用将改性的超疏水二氧化硅纳米粒子引入超高分子量聚乙烯基体,还能起到降低材料表面能的作用;再结合超临界气体发泡技术在纳米复合材料内部引入开孔结构,从而形成超疏水二氧化硅纳米粒子和泡孔壁共同组成的微纳多层级结构,以增加表面复杂度,使得疏水效果进一步提升。同时,复合泡沫内部的开孔结构为油剂及有机试剂的吸附提供了空间,最终实现超疏水纳米复合泡沫的制备。

27.本发明中超疏水纳米复合泡沫的超疏水和油剂吸附机理主要体现在:

28.(1)超疏水机理:通过熔融共混工艺将超疏水二氧化硅纳米粒子引入超高分子量聚乙烯基体中,再通过超临界气体发泡技术在复合材料内部引入开孔结构,超疏水二氧化硅纳米颗粒的均匀分布和开放性泡孔使材料形成一个复杂的多级微纳结构,增加了材料的

表面粗糙度,赋予其优异的疏水性能;

29.(2)油剂吸附原理:相对较低的基体强度促使泡沫细胞壁破裂从而产生开孔结构,为油剂的吸附提供了空间。

30.综上,本发明提供了一种简易可行、绿色环保、可规模化生产的微纳多级结构超疏水纳米复合泡沫的制备工艺。仅通过简单的熔融共混与超临界气体发泡技术就可以实现兼具优异疏水性能和高效率油剂吸附性能的泡沫材料的制备,成本低、可规模化生产,可应用于化工、食品加工、水体治理等领域。

附图说明

31.图1为本发明超疏水纳米复合泡沫的制备过程;

32.图2为实施例1步骤1)获得的改性超疏水二氧化硅纳米粒子的扫描电镜图;

33.图3为原始二氧化硅纳米粒子和步骤1)获得的改性超疏水二氧化硅纳米粒子的红外光谱图;

34.图4为对比例1获得的纯超高分子量聚乙烯泡沫材料upe的扫描电镜图;

35.图5为对比例2获得的含0.5wt%未改性二氧化硅纳米粒子的泡沫0.5s/upe的扫描电镜图;

36.图6为对比例3获得的含1.0wt%未改性二氧化硅纳米粒子的泡沫1.0s/upe的扫描电镜图;

37.图7为实施例1获得的含0.5wt%改性超疏水二氧化硅纳米粒子/超高分子量聚乙烯复合泡沫0.5ms/upe的扫描电镜图;

38.图8为实施例2获得的含1.0wt%改性超疏水二氧化硅纳米粒子/超高分子量聚乙烯复合泡沫1ms/upe的扫描电镜图;

39.图9为实施例2获得的超疏水纳米复合泡沫对不同溶剂的吸附能力;

40.图10显示了实施例2获得的超疏水纳米复合泡沫对正己烷和四氯甲烷在10个循环中的吸收效率。

具体实施方式

41.以下以具体实施例来说明本发明的技术方案,但本发明的保护范围不限于此:

42.实施例1

43.一种选择性吸油的超疏水纳米复合泡沫材料的制备方法,步骤如下:

44.1)超疏水纳米二氧化硅粒子的制备:

45.首先将2g的二氧化硅纳米粒子(30nm)和80ml的无水甲苯置于圆底烧瓶中超声处理30min以分散均匀。然后将得到的溶液转移到65℃的油浴锅中,加入1ml的十八烷基三氯硅烷并以30rpm的速度搅拌4h。反应后的溶液进行抽滤,将抽滤得到的固体于烘箱中在70℃的条件下烘干30min,再用石英研钵研磨1h,获得改性的超疏水纳米二氧化硅粒子,其扫描电镜图详见图2。图3为原始二氧化硅纳米粒子和获得的改性超疏水纳米二氧化硅粒子的红外光谱图。

46.2)超疏水二氧化硅/超高分子量聚乙烯纳米复合材料的制备:

47.将超疏水纳米二氧化硅粒子与超高分子量聚乙烯粉末机械混合(按照最后材料中

超疏水纳米二氧化硅粒子质量比例为0.5wt%)。混合物在70℃的真空烘箱中干燥8小时后,用双螺杆挤出机在170℃和30rpm下熔融混合,经过水冷却后造粒。通过真空辅助热压机将干燥后的复合颗粒于-90kpa的真空下热压成型(根据实际应用需要,没有限制,可以为长方体、圆柱体等),得到超疏水二氧化硅/超高分子量聚乙烯纳米复合材料。

48.3)超疏水纳米复合泡沫的制备:

49.将步骤2)获得的超疏水二氧化硅/超高分子量聚乙烯纳米复合材料放入126℃的高压反应釜中,注入20mpa二氧化碳气体并保压2h,然后快速泄压至常压,同时用循环冷却水冷却模具至室温,最终得到超疏水纳米复合泡沫。图7为本实施例获得的改性超疏水二氧化硅纳米粒子/超高分子量聚乙烯复合泡沫的扫描电镜图。

50.实施例2

51.步骤2)中,超疏水纳米二氧化硅粒子按照1wt%的比例加入,其他同实施例1。图8为本实施例获得的改性超疏水二氧化硅纳米粒子/超高分子量聚乙烯复合泡沫的扫描电镜图。

52.对比例1

53.省略实施例1的步骤1)和步骤2),直接将超高分子量聚乙烯进行实施例1步骤3)的发泡获得超高分子量聚乙烯泡沫材料upe;图4为获得的泡沫材料的扫描电镜图。

54.对比例2

55.省略实施例1的步骤1);

56.步骤2)中的超疏水纳米二氧化硅粒子直接采用步骤1)中未改性的二氧化硅纳米粒子(30nm),二氧化硅纳米粒子的添加量为0.5wt%。其他同实施例1。图5为所得泡沫的扫描电镜图。

57.对比例3

58.省略实施例1的步骤1);

59.步骤2)中的超疏水纳米二氧化硅粒子直接采用步骤1)中未改性的二氧化硅纳米粒子(30nm),二氧化硅纳米粒子的添加量为1.0wt%。其他同实施例1。图6为所得泡沫的扫描电镜图。

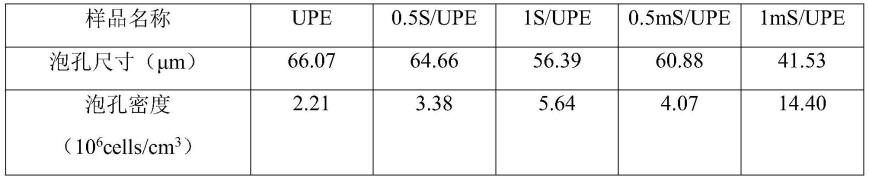

60.表1为实施例1-2以及对比例1-3所获得的不同种纳米粒子不同含量下泡沫平均孔径及泡孔密度,其中upe为对比例1获得的纯超高分子量聚乙烯泡沫材料,0.5s/upe为对比例2获得的含0.5wt%未改性二氧化硅纳米粒子的泡沫材料,1s/upe为对比例3获得的含1wt%未改性二氧化硅纳米粒子的泡沫材料,0.5ms/upe为实施例1的含0.5wt%超疏水二氧化硅纳米粒子的泡沫材料,1ms/upe为实施例2的含1wt%超疏水二氧化硅纳米粒子的泡沫材料。

61.表1

[0062][0063]

表2为实施例1-2以及对比例1-3获得的复合泡沫的接触角(wac)和滑动角(sa)。

[0064]

表2

[0065]

样品名称upe0.5s/upe1s/upe0.5ms/upe1ms/upe接触角(

°

)144.9148.7154.6153.7158.2滑动角(

°

)15.77.53.85.01.7

[0066]

图9为实施例2获得的超疏水纳米复合泡沫对不同溶剂的吸附能力,其吸附能力最高达到7.2g/g;图10显示了实施例2获得的超疏水纳米复合泡沫对正己烷和四氯化碳在10个循环中的吸收效率,接近100%。

[0067]

综上可见,本发明获得的泡沫产品的平均孔径为41.5μm,其水接触角最高可达158.2

±1°

,滑动角为1.7

±

0.4

°

。在具有高疏水性的同时保持了超亲油性能,对各种油类和溶剂的吸油能力达到2.8~7.2g/g,10次循环后分离效率保持在99%以上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1