一种用于二氧化碳捕集的高效吸附材料的制作方法

1.本发明属于co2捕集技术领域,更具体地为一种用于二氧化碳捕集的高效吸附材料,尤其涉及一种,利用浸渍法将胺改性剂负载到新型多孔碳酸镁载体上合成高效co2吸附剂。

背景技术:

2.工业革命之后,随着世界经济的发展,各国对能源的需求越来越大,导致大气中各类温室气体的总量集聚增加,严重威胁着人类的生存与发展。温室效应造成的全球气候变暖、海平面上升、传染病蔓延、森林系统破坏以及全球生态系统变化等严重环境问题受到越来越多的关注。根据《京都议定书》的规定,温室气体包括二氧化碳(co2),甲烷(ch4),氧化亚氮(n2o),氢氟碳化物(hfcs),六氟化硫(sf6)和全氟碳化物(pfcs)等六种。由于co2与其他温室气体相比存在着寿命年限长且排放量大的特点,故大气中过量的co2是造成温室效应加剧的主要原因。因此,解决温室效应的根本在于控制和减少co2的排放。现阶段中国的一次能源结构中,煤炭比例约占2/3以上,燃煤所排放的co2占我国co2总排放量的70%,其中火电行业的co2排放量占比很高。为了减少co2过度排放给我国经济和环境带来的严重影响,co2减排已经成为我国亟待解决的问题之一。同时,由于地球上的资源日益紧张,从可持续发展战略的角度,逐渐兴起了开展co2作为“潜在碳资源”综合利用的研究。从火电厂烟道气中捕集co2受到极大的重视,在各种co2捕集技术中,吸附法因其克服了传统有机胺溶液吸收法中液态胺溶液蒸发、腐蚀设备等问题,且具有产品纯度高和能耗低等优势,被认为是一种具有应用潜力的co2捕集技术。吸附剂是决定高效吸附性能的关键因素,然而,目前的co2吸附剂普遍存在吸附条件敏感和稳定性差等问题,本发明通过在介孔材料上引入含氮物质后增加了丰富的碱性位点,可以增强co2分子与吸附剂之间的亲和力,提升吸附剂的co2吸附效果。将胺官能团固定在高比表面积的多孔固体载体上,可以提供更高的胺含量,使co2吸附性能得以显著提升。本发明利用mgo和co2,通过无模板法制备了新型多孔碳酸镁吸附剂,并在制备过程中引入甲苯,通过改变甲醇和甲苯的比例,优选孔道结构优良的多孔碳酸镁吸附剂。合成过程简便且原材料价廉易得,选取高胺含量的四乙烯五胺和聚乙烯亚胺作为胺改性剂,利用浸渍法将其负载到新型多孔碳酸镁载体上合成了高效co2吸附剂。胺改性多孔碳酸镁的co2吸附过程遵循酸-碱反应机理,其反应本质为伯胺和仲胺与co2发生化学反应。

3.因此,本发明对于提升多孔碳酸镁对co2的吸附能力,对于环境保护具有十分重要的意义。

技术实现要素:

4.本发明利用胺改性碳酸镁吸附剂用于捕集co2以减少co2的排放对环境的影响,吸附剂是决定高效吸附处理co2过程的关键因素,选择合适的吸附材料可以有效提高co2的吸附性能。利用mgo和co2制备了多孔碳酸镁材料,原材料容易获取,合成反应简单,是一种成本较低的载体选择,将胺官能团固定在高比表面积的多孔碳酸镁上,可以提供更高的胺含

量,使co2的吸附性能得以显著提升。本发明选取高胺含量的四乙烯五胺和聚乙烯亚胺做为胺改性剂,利用浸渍法将其负载到新型多孔碳酸镁载体上合成了高效co2吸附剂。

5.本发明的目的就是为了克服传统有机胺溶液吸收法中液态胺容易蒸发、腐蚀设备的缺点,采用一种简便且低成本引入氨基的浸渍法,将胺改性剂四乙烯五胺和聚乙烯亚胺负载到新型多孔碳酸镁载体上合成高效的co2吸附剂。

6.为实现上述目的,本发明提供如下技术方案:

7.s1、将2-5g的mgo、甲醇和甲苯混合置于带有压力监控装置的微型高压反应釜中,向高压釜内充放co2气体3-5次,以纯化气路和反应环境,然后在40-60℃和3barco2压力下搅拌3h,待反应温度降低且稳定至25℃时,使高压釜内co2压力稳定在1bar,混合液继续搅拌反应一段时间。

8.s2、将s1中制得的样品取出后在电热鼓风干燥箱中70℃干燥3天。

9.s3、将s2中干燥后的样品在管式炉中于n2保护下250℃煅烧3h,得到的样品即为多孔碳酸镁材料。

10.s4、将一定量的四乙烯五胺或聚乙烯亚胺加入10ml乙醇中,搅拌充分溶解均匀后向溶液中添加一定质量s3制得的充分干燥的多孔碳酸镁,混合液在80℃下加热回流2h,随后在80℃下蒸干剩余乙醇,直到乙醇完全挥发。

11.s5、将s4制得的样品在电热鼓风干燥箱中100℃干燥2h,所得的产物即为四乙烯五胺或聚乙烯亚胺改性多孔碳酸镁吸附材料。

12.优选地,本发明中选用的mgo为2g。

13.优选地,本发明中选用的甲醇为20ml,甲苯为10ml。

14.优选地,本发明中选用的具有高的胺装载量的载体为多孔碳酸镁。

15.优选地,本发明中选用的有效引入胺类物质的方法是浸渍法。

16.优选地,本发明中选用的胺改性剂是高胺含量的四乙烯五胺和聚乙烯亚胺。

17.优选地,本发明中选用的一定量的四乙烯五胺或聚乙烯亚胺为20wt.%。

18.由于采用了上述技术方案,本发明取得的技术进步是:

19.1、本发明的原材料简单易得,价格低廉,反应条件温和,可大规模生产,实现产业化。

20.2、本发明利用伯胺和仲胺与co2发生化学反应的机理,通过对多孔的碳酸镁吸附剂进行胺改性以提升co2的吸附能力。

21.3、本发明在制备过程中除甲醇、甲苯和乙醇外不需其他试剂,操作流程简单。

附图说明

22.图1为实施例1和对比例1-4制备的多孔碳酸镁载体的n2吸附/脱附等温线图。

23.图2为实施例1和对比例1-4制备的多孔碳酸镁载体的孔径分布曲线图。

24.图3为实施例1和对比例5-7制备的多孔碳酸镁吸附剂的n2吸附/脱附等温线图。

25.图4为实施例1和对比例5-7制备的多孔碳酸镁吸附剂的孔径分布曲线图。

26.图5为对比例5制备的多孔碳酸镁吸附剂的sem图。

27.图6为对实施例1制备的多孔碳酸镁吸附剂的sem图。

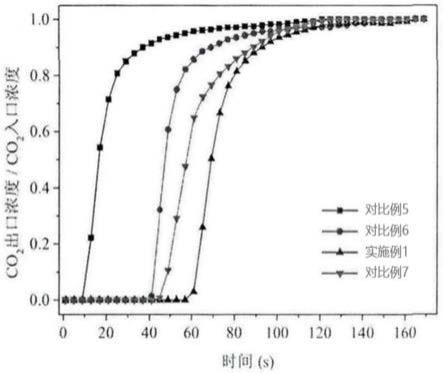

28.图7为实施例1和对比例5-7制备的多孔碳酸镁吸附剂的co2穿透曲线图。

29.图8为实施例2和对比例5-7制备的多孔碳酸镁吸附剂的co2穿透曲线图。

30.图9为实施例3和对比例5、8、9制备的多孔碳酸镁吸附剂的n2吸附/脱附等温线图。

31.图10为实施例3和对比例5、8、9制备的多孔碳酸镁吸附剂的孔径分布曲线图。

32.图11为实施例3和对比例5、8、9制备的多孔碳酸镁吸附剂的co2穿透曲线图。

33.图12为实施例4和对比例5、8、9制备的多孔碳酸镁吸附剂的co2穿透曲线图。

具体实施方式

34.本发明利用mgo和co2合成新型多孔碳酸镁吸附剂,并同步实现对co2的封存。多孔碳酸镁的合成过程中,延长反应时间以及加入适量的甲苯可以促进介孔结构的形成,并使其比表面积和孔体积增加,有利于后续胺改性的进行。四乙烯五胺和聚乙烯亚胺的最佳负载量为20wt.%,20wt.%四乙烯五胺负载的吸附剂具有适宜的胺负载量和良好的孔道结构,其co2吸附性能最佳。本发明公开了具有优异吸附性能的co2吸附剂,利用吸附剂实现对co2的捕集。为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.实施例1

36.s1、将2g的mgo、20ml甲醇、10ml甲苯混合置于带有压力监控装置的微型高压反应釜中,向高压釜内充放co2气体3-5次,以纯化气路和反应环境,然后在50℃和3barco2压力下搅拌3h,待反应温度降低且稳定至25℃时,使高压釜内co2压力稳定在1bar,混合液继续搅拌反应4天。

37.s2、将s1中制得的样品取出后在电热鼓风干燥箱中70℃干燥3天。

38.s3、将s2中干燥后的样品在管式炉中于n2保护下250℃煅烧3h,得到的样品即为多孔碳酸镁材料。

39.s4、将20wt.%的四乙烯五胺加入10ml乙醇中,搅拌充分溶解均匀后向溶液中添加0.1g s3制得的充分干燥的多孔碳酸镁,混合液在80℃下加热回流2h,随后在80℃下蒸干剩余乙醇,直到乙醇完全挥发。

40.s5、将s4制得的样品在电热鼓风干燥箱中100℃干燥2h,所得的产物即为四乙烯五胺改性多孔碳酸镁吸附材料。

41.对比例1除步骤s1中将混合液继续搅拌反应4天替换成反应2天外,其余各步骤均与实施例1相同。

42.对比例2除步骤s1中将20ml甲醇和10ml甲苯混合液替换成30ml甲醇外,其余各步骤均与实施例1相同。

43.对比例3除步骤s1中将20ml甲醇和10ml甲苯混合液替换成12ml甲醇和18ml甲苯混合液外,其余各步骤均与实施例1相同。

44.对比例4除步骤s1中将20ml甲醇和10ml甲苯混合液替换成25ml甲醇和5ml甲苯混合液外,其余各步骤均与实施例1相同。

45.不同实施例和对比例制备的多孔碳酸镁的n2吸附/脱附等温线和孔径分布曲线如图1、图2所示,5个样品对应的比表面积(s

bet

),孔体积(v

p

)和平均孔径(d

p

)列于表1。从图中

可以看出,对比例1在5个样品中具有最大的比表面积,但其孔体积较小且绝大部分孔道为微孔结构,并不适用于做胺改性吸附剂载体。对比例2比对比例1具有明显增大的孔体积和相对窄的介孔孔径分布,这说明延长反应时间可以使反应充分进行,并使得碳酸镁的孔道结构向介孔范围发展,但是对比例2的比表面积仅为101m2/g,使得对比例2并不是载体的理想材料。

46.相比于其他对比例,实施例1制备的多孔碳酸镁的n2吸附等温线属于国际理论和应用化学联合会定义的iv型等温线,在较高的相对压力下(0.6~0.9)具有明显的h1型迟滞环,表明实施例1制备的碳酸镁载体具有典型的介孔结构。实施例1制备的碳酸镁载体的孔径分布曲线显示了在介孔范围内集中分布的孔径,并具有较大的比表面积和孔体积。

47.表1实施例1和对比例1-4制备的多孔碳酸镁载体的结构性质

[0048][0049]

对比例5除步骤s4中将20wt.%的四乙烯五胺替换成不添加四乙烯五胺外,其余各步骤均与实施例1相同。

[0050]

对比例6除步骤s4中将20wt.%的四乙烯五胺替换成10wt.%的四乙烯五胺外,其余各步骤均与实施例1相同。

[0051]

对比例7除步骤s4中将20wt.%的四乙烯五胺替换成30wt.%的四乙烯五胺外,其余各步骤均与实施例1相同。

[0052]

图3为四乙烯五胺改性前后多孔碳酸镁吸附剂的n2吸附/脱附等温线,图4为四乙烯五胺改性前后多孔碳酸镁吸附剂的孔径分布曲线。从图中可以看出,随着四乙烯五胺负载量由0增加到20wt.%,改性后的多孔碳酸镁吸附剂的n2吸附/脱附等温线逐渐降低,迟滞环减小,n2吸附量减小,但其n2吸附/脱附等温线仍为iv型;孔径分布曲线的高度逐渐降低,但形状并未显著改变,证明改性后吸附剂的结构可几乎保持原状,仍为孔径分布均匀的介孔材料,且负载有机胺后仍可保留一定的孔道结构,利于co2的扩散和吸附。但是对于四乙烯五胺负载量为30wt.%的吸附剂来说,其n2吸附/脱附等温线已几乎不能保持iv型。

[0053]

四乙烯五胺改性前后多孔碳酸镁吸附剂的sem图如图5、图6所示。由图5可观察到对比例5所制备的未进行四乙烯五胺改性的多孔碳酸镁吸附剂具有质地疏松均匀的多孔微观结构。四乙烯五胺负载后,吸附剂的形貌发生了显著变化。图6可观察到实施例1所制备的20wt.%的四乙烯五胺改性的多孔碳酸镁吸附剂表现出均匀的形貌,没有观察到团聚物,表明负载的四乙烯五胺完全填充在多孔碳酸镁的孔道内,这有利于co2的吸附。

[0054]

实施例2

[0055]

s1、将2g的mgo、20ml甲醇、10ml甲苯混合置于带有压力监控装置的微型高压反应釜中,向高压釜内充放co2气体3-5次,以纯化气路和反应环境,然后在50℃和3barco2压力下搅拌3h,待反应温度降低且稳定至25℃时,使高压釜内co2压力稳定在1bar,混合液继续搅

拌反应4天。

[0056]

s2、将s1中制得的样品取出后在电热鼓风干燥箱中70℃干燥3天。

[0057]

s3、将s2中干燥后的样品在管式炉中于n2保护下250℃煅烧3h,得到的样品即为多孔碳酸镁材料。

[0058]

s4、将20wt.%的四乙烯五胺加入10ml乙醇中,搅拌充分溶解均匀后向溶液中添加0.125gs3制得的充分干燥的多孔碳酸镁,混合液在80℃下加热回流2h,随后在80℃下蒸干剩余乙醇,直到乙醇完全挥发。

[0059]

s5、将s4制得的样品在电热鼓风干燥箱中100℃干燥2h,所得的产物即为四乙烯五胺改性多孔碳酸镁吸附材料。

[0060]

实施例3

[0061]

s1、将2g的mgo、20ml甲醇、10ml甲苯混合置于带有压力监控装置的微型高压反应釜中,向高压釜内充放co2气体3-5次,以纯化气路和反应环境,然后在50℃和3barco2压力下搅拌3h,待反应温度降低且稳定至25℃时,使高压釜内co2压力稳定在1bar,混合液继续搅拌反应4天。

[0062]

s2、将s1中制得的样品取出后在电热鼓风干燥箱中70℃干燥3天。

[0063]

s3、将s2中干燥后的样品在管式炉中于n2保护下250℃煅烧3h,得到的样品即为多孔碳酸镁材料。

[0064]

s4、将20wt.%的聚乙烯亚胺加入10ml乙醇中,搅拌充分溶解均匀后向溶液中添加0.1g s3制得的充分干燥的多孔碳酸镁,混合液在80℃下加热回流2h,随后在80℃下蒸干剩余乙醇,直到乙醇完全挥发。

[0065]

s5、将s4制得的样品在电热鼓风干燥箱中100℃干燥2h,所得的产物即为四乙烯五胺改性多孔碳酸镁吸附材料。

[0066]

对比例8除步骤s4中将20wt.%的聚乙烯亚胺替换成10wt.%的聚乙烯亚胺外,其余各步骤均与实施例3相同。

[0067]

对比例9除步骤s4中将20wt.%的聚乙烯亚胺替换成30wt.%的聚乙烯亚胺外,其余各步骤均与实施例3相同。

[0068]

实施例4

[0069]

s1、将2g的mgo、20ml甲醇、10ml甲苯混合置于带有压力监控装置的微型高压反应釜中,向高压釜内充放co2气体3-5次,以纯化气路和反应环境,然后在50℃和3barco2压力下搅拌3h,待反应温度降低且稳定至25℃时,使高压釜内co2压力稳定在1bar,混合液继续搅拌反应4天。

[0070]

s2、将s1中制得的样品取出后在电热鼓风干燥箱中70℃干燥3天。

[0071]

s3、将s2中干燥后的样品在管式炉中于n2保护下250℃煅烧3h,得到的样品即为多孔碳酸镁材料。

[0072]

s4、将20wt.%的聚乙烯亚胺加入10ml乙醇中,搅拌充分溶解均匀后向溶液中添加0.125gs3制得的充分干燥的多孔碳酸镁,混合液在80℃下加热回流2h,随后在80℃下蒸干剩余乙醇,直到乙醇完全挥发。

[0073]

s5、将s4制得的样品在电热鼓风干燥箱中100℃干燥2h,所得的产物即为四乙烯五胺改性多孔碳酸镁吸附材料。

[0074]

最后应说明的是:以上所述的各实施例仅用于说明本发明技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或全部技术特征进行等同替换;而这些修改或替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1