EEP制备工艺的制作方法

eep制备工艺

技术领域

1.本发明属于有机化工合成技术领域,尤其是涉及一种eep制备工艺。

背景技术:

2.eep是3-乙氧基丙酸乙酯的简称,目前,市场上的eep工艺流程基本相同,都是利用丙烯酸乙酯和无水乙醇在碱性催化剂条件下,直接合成eep。eep在生产过程中需要对温度进行把控,合成后的eep还需要经过精馏操作进行提纯,溶液在反应釜内反应后需要输送至精馏塔内进行精馏操作,溶液在输送过程中仍需要温度进行把控,增加了溶液的运输负担和成本。

技术实现要素:

3.本技术的内容部分用于以简要的形式介绍构思,这些构思将在后面的具体实施方式部分被详细描述。本技术的内容部分并不旨在标识要求保护的技术方案的关键特征或必要特征,也不旨在用于限制所要求的保护的技术方案的范围。

4.本发明为了克服现有技术的不足,提供一种eep制备工艺。

5.为了实现上述目的,本发明采用以下技术方案:一种eep制备工艺,包括以下步骤:a、将催化剂放入到原料内促进反应进行;b、产物生成后直接对排出的溶液做精馏处理获取成品;其中,原料放置在一个精馏设备内反应进而进行精馏,将精馏设备包括:精馏塔,被构造成具有一个提纯成品的塔体空间;反应釜,被构造成具有一个容纳原料的反应空间;反应釜设于精馏塔内,反应釜底部设有出料口以将反应釜内的溶液排入至精馏塔内。

6.进一步的,精馏设备还包括:连接管,贯穿于反应釜;搅拌杆,设于反应釜内;连接管与塔体空间相通。

7.进一步的,精馏塔内设有安装块,安装块上设有用于容纳反应釜的安装腔,安装腔顶部设有第一导流槽,底部设有第二导流槽。

8.进一步的,精馏设备还包括:风扇,设于反应釜顶部;第一驱动件,用于驱动风扇转动;搅拌杆与第一驱动件传动配合。

9.进一步的,精馏设备包括:安装轴,设于精馏塔内;第一套筒,套设于安装轴上;第二套筒,设于第一套筒上方;第一传动轮,与第一驱动件传动配合;第二传动轮,设于第一传动轮一侧;第三传动轮,设于第一套筒上;第四传动轮,设于第二套筒上;搅拌杆设于第一套筒上,风扇设于第二套筒上,第一传动轮与第三传动轮传动配合,第二传动轮与第四传动轮传动配合。

10.进一步的,第一传动轮直径小于第三传动轮直径,第二传动轮直径大于第四传动轮直径。

11.进一步的,出料口内设有阀门,第二导流槽上设有引流道。

12.进一步的,精馏设备还包括:若干塔板,设于精馏塔内;导板,设于塔板上;相邻塔板错开设置,塔板上设有多个通孔,塔板一侧侧壁与精馏塔内壁留有间隙。

13.进一步的,塔板上设有活动腔和多个第一通槽,第一通槽贯穿于活动腔内,活动腔内设有用于封闭第一通槽的挡板,挡板上设有多个第二通槽。

14.进一步的,精馏设备还包括:第一连接绳,设于挡板一端;转轴,第一连接绳一端绕于转轴上;第二驱动件,用于驱动转轴转动;安装轴上设有用于容纳转轴的传动腔。

15.本发明的有益之处在于:提供一种减小eep生产成本的eep制备工艺。

附图说明

16.构成本技术的一部分的附图用来提供对本技术的进一步理解,使得本技术的其它特征、目的和优点变得更明显。本技术的示意性实施例附图及其说明用于解释本技术,并不构成对本技术的不当限定。

17.另外,贯穿附图中,相同或相似的附图标记表示相同或相似的元素。应当理解附图是示意性的,元件和元素不一定按照比例绘制。

18.在附图中:

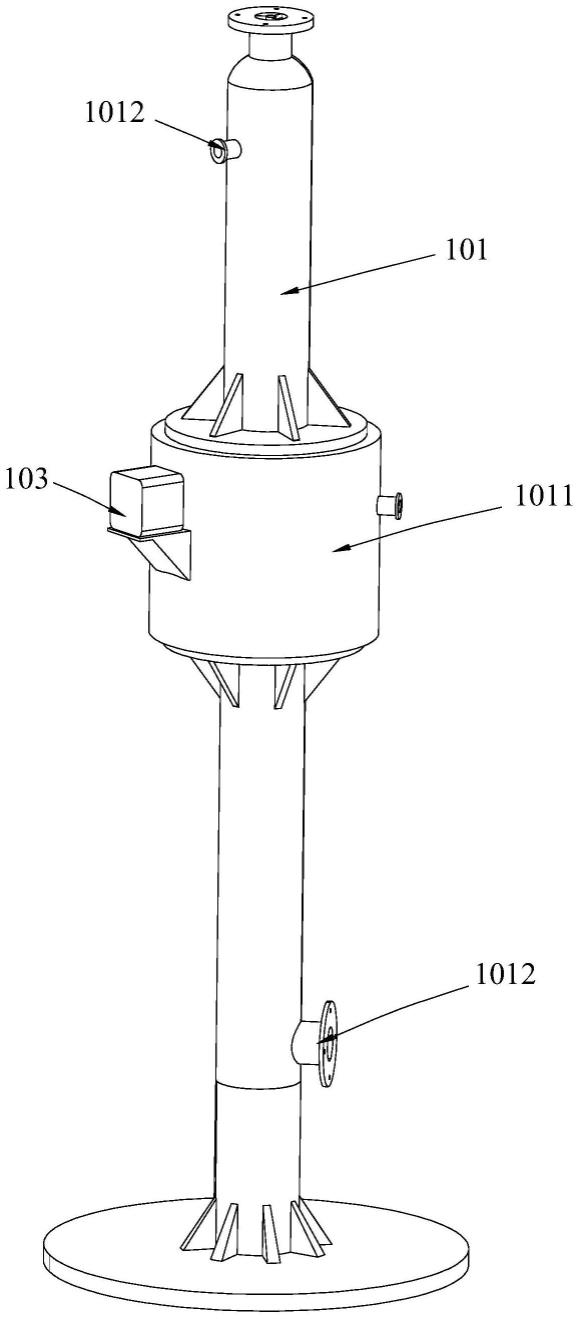

19.图1为根据本发明一种实施例中的精馏设备的结构示意图;

20.图2为图1所示实施例中的精馏设备的安装轴处的剖视图;

21.图3为图1所示实施例中的精馏设备的风扇处的放大图;

22.图4为图1所示实施例中的精馏设备的连接管处的剖视图;

23.图5为图1所示实施例中的精馏设备的连接管处的放大图;

24.图6为根据本发明另一种实施例中的精馏设备的塔板处的剖视图一;

25.图7为图6所示实施例中的精馏设备的塔板处的放大图;

26.图8为图6所示实施例中的精馏设备的塔板处的剖视图二;

27.图9为图6所示实施例中的精馏设备的挡板处的放大图;

28.图10为根据本发明又一种实施例中的精馏设备的连接管处的剖视图;

29.图11为图10所示实施例中的精馏设备的电磁铁处的放大图;

30.图12为图10所示实施例中的精馏设备的密封环处的放大图;

31.图13为根据本发明再一种实施例中的精馏设备的搅拌杆处的剖视图;

32.图14为图13所示实施例中精馏设备的进水管处的放大图;

33.图15为图13所示实施例中精馏设备的风扇处的放大图;

34.图16为图13所示实施例中精馏设备的连接管处的剖视图;

35.图17为图13所示实施例中精馏设备的挡块处的放大图。

36.图中附图标记的含义如下:

37.101、精馏塔;1011、安装块;1011a、引流道;1011b、第一导流槽;1011c、第二导流槽;1012、进气口;1013、回流口;102、反应釜;103、第一驱动件;1031、第一传动轮;1032、第二传动轮;104、塔板;105、安装轴;106、连接管;107、第一套筒;1071、搅拌杆;1072、第三传动轮;108、第二套筒;1081、风扇;1082、第四传动轮;109、阀门;

38.201、塔板;201a、第一通槽;202、挡板;202a、第二通槽;2021、复位弹簧;2022、第一连接绳;203、转轴;

39.301、连接管;3011、第二安装架;3012、第一安装架;3013、凸环;302、输料管;303、密封板;3031、密封弹簧;304、第二磁环;305、第一磁环;306、第二连接绳;307、电磁铁;

40.401、搅拌杆;401a、第一输水腔;402、输水管;403、安装轴;403a、第二输水腔;404、连接块;404a、空腔;405、风扇;406、连接管;4061、第三安装架;407、挡块。

具体实施方式

41.下面将参照附图更详细地描述本公开的实施例。虽然附图中显示了本公开的某些实施例,然而应当理解的是,本公开可以通过各种形式来实现,而且不应该被解释为限于这里阐述的实施例。相反,提供这些实施例是为了更加透彻和完整地理解本公开。应当理解的是,本公开的附图及实施例仅用于示例性作用,并非用于限制本公开的保护范围。

42.另外还需要说明的是,为了便于描述,附图中仅示出了与有关发明相关的部分。在不冲突的情况下,本公开中的实施例及实施例中的特征可以相互组合。

43.需要注意,本公开中提及的“第一”、“第二”等概念仅用于对不同的装置、模块或单元进行区分,并非用于限定这些装置、模块或单元所执行的功能的顺序或者相互依存关系。

44.需要注意,本公开中提及的“一个”、“多个”的修饰是示意性而非限制性的,本领域技术人员应当理解,除非在上下文另有明确指出,否则应该理解为“一个或多个”。

45.本公开实施方式中的多个装置之间所交互的消息或者信息的名称仅用于说明性的目的,而并不是用于对这些消息或信息的范围进行限制。

46.下面将参考附图并结合实施例来详细说明本公开。

47.一种eep制备工艺,包括以下步骤:

48.(1)在反应釜中事先加入催化剂溶液乙醇钠和过量原料无水乙醇,从滴加罐里往反应釜中滴加原料丙烯酸乙酯,丙烯酸乙酯纯度99.5%。

49.(2)反应过程控制温度30-35℃,控制滴加速度,总反应时间控制在4小时左右。

50.(3)原料滴加完毕后,反应过程中,每1个小时取样一次,当样品丙烯酸乙酯含量小于1%,eep含量大于98%,说明反应基本完成。

51.(4)停止反应后,保温30-35℃,大约1小时。然后开始升温进行精馏,从塔顶出来轻组分,塔釜留下重组分,侧线出料得到合格品eep,进中间罐。

52.该反应在一个精馏设备内进行,如图1至5所示,该精馏设备包括精馏塔101和反应釜102。

53.精馏塔101被构造成具有一个提纯成品的塔体空间;精馏塔101底部设有将进气口1012和出料口,顶部设有出气口和回流口1013,出气口与一个冷凝器相连,冷凝器的出液管与回流口1013相连通;反应釜102被构造成具有一个容纳原料的反应空间,反应釜102上设有进液管,以将原料放入到反应釜102内;反应釜102设于精馏塔101内,反应釜102底部设有出料口以将反应釜102内的溶液排入至精馏塔101内。

54.原料放入到反应釜102内后进行反应,此时出料口处于封闭状态,原料在反应釜102内充分反应后生成产品;待反应结束后,出料口开启,原料和产物直接从出料口处落下进入到精馏塔101内的,无需对产物进行搬运,减小了对产品的搬运成本,有效避免了产物在搬运过程中的变质现象,保证产品质量,提升eep制备效率。

55.反应釜102上贯穿有连接管106,反应釜102内设有搅拌杆1071,连接管106与塔体空间相通。

56.由于反应对于温度的要求较高,需要将反应的温度控制在指定范围内,当反应釜

102内的温度过低时,从进气口1012处通入蒸汽,蒸汽直接从连接管106内经过,利用连接管106侧壁将热量传递至反应釜102中,增加反应釜102内的温度;当反应釜102内的温度过高时,从冷凝器出液口处流出的液体进入到精馏塔101内,冷水从连接管106内经过,冷水将连接管106上的热量带离,对反应釜102起降温冷却作用,控制反应釜102上的温度,使得反应釜102内的温度始终在注定范围内,保证原料的转化率和产品的收率。

57.精馏塔101内设有安装块1011,安装块1011上设有用于容纳反应釜102的安装腔,安装腔侧壁上设有供进液管穿出的第三通槽,安装腔顶部设有第一导流槽1011b,底部设有第二导流槽1011c,反应釜102顶面的中部凸起,在反应釜102顶面形成斜面,连接管106设于该斜面底端。

58.冷却水从塔体顶部流至反应釜102顶部后,水流沿反应釜102顶部的斜面流动,增加冷却水与反应釜102的接触面积,提升对反应釜102的降温效果;处于反应釜102顶部的冷却水被导入到连接管106内,进一步的增加冷却水与反应釜102的接触面积,对反应釜102起到快速降温作用;从连接管106内流出的冷却水掉落在第二导流槽内,水流沿第二导流槽内壁流动,将水流收集在精馏塔101底部;蒸汽从连接管106内流出时,蒸汽撞击在第一导流槽内壁上,第一导流槽对蒸汽起引导作用,将蒸汽导向精馏塔101顶部,使蒸汽从塔顶的出气口处排出,从而使蒸汽和冷却水处于流动状态以便快速的调整反应釜102内的温度。

59.反应釜102顶部设有风扇1081,安装块1011上设有支撑台,支撑台上设有第一驱动件103,第一驱动件103能够驱动搅拌杆1071转动。

60.原料在反应釜102内反应时,第一驱动件103驱动搅拌杆1071转动,搅拌杆1071转动搅动溶液,提升原料的混合效果,使原料的反应更加彻底;由于蒸汽和水流是从连接管106内经过的,而连接管106位置是固定的,会造成整个反应釜102内的溶液温度不均的情况,因此借助搅拌杆1071对溶液进行搅拌,使溶液处于持续的流动状态,使溶液中的不同部分均与连接管106接触,提升溶液的受热均匀性,保证整个反应体系均处于恒定温度下,保证产品的转化率和收率;风扇1081设置在反应釜102顶部中间位置,从精馏塔101顶部掉落的冷却水部分掉落在风扇1081上,利用风扇1081的转动将冷却水打散,增加冷却水的扩散范围,提升冷却水对反应釜102的冷却效果。

61.精馏塔101内穿设有安装轴105,安装轴105上套设有第一套筒107和第二套筒108,第二套筒108设于第一套筒107上方,第一套筒107设于反应釜102内,第二套筒108部分处于反应釜102内,另一部分处于反应釜102上方,搅拌杆1071通过一个连接杆连接于第一套筒107上,风扇1081连接于第二套筒108上;第一驱动件103为电机,第一驱动件103的输出轴上设有第一传动轮1031和第二传动轮1032,第二传动轮1032设于第一传动轮1031一侧,第一套筒107上设有第三传动轮1072,第二套筒108上设有第四传动轮1082,第一传动轮1031与第三传动轮1072传动配合,第二传动轮1032与第四传动轮1082传动配合,第一传动轮1031直径小于第三传动轮1072直径,第二传动轮1032直径大于第四传动轮1082直径。

62.利用传动轮之间的配合,将动能传递至搅拌杆1071和风扇1081上,提升对反应釜102的控温效果;利用第一传动轮1031和第三传动轮1072的直径设置,提升扇叶的转速,使落到扇叶上的水滴具体更大的离心力,进一步的增加冷却水覆盖范围,提升对反应釜102的冷却效果;利用第二传动轮1032和第四传动轮1082的直径设置,对搅拌杆1071的转动起到减速作用,减小搅拌杆1071转动时产生的热量,为溶液提供稳定的动力支撑,使溶液处于流

动状态,保证整个溶液内的温度均匀分布,提升产品转化率和收率。

63.精馏塔101内设有多个塔板104,相邻塔板104错开设置,塔板104上设有多个通孔,塔板104一侧侧壁与精馏塔101内壁留有间隙,塔板104上设有导板,导板设于间隙处,此处相邻的塔板104错开设置指的相邻塔板104与精馏塔101内壁的间隙相错开;出料口内设有阀门109,第二导流槽上设有引流道1011a,引流道1011a一端设有罩壳。

64.原料反应完成后,开启阀门109,反应釜102内的溶液从出料口处排出,溶液落入到引流道1011a内沿引流道1011a内壁流动,溶液在引流道1011a引导下落入到塔板104上,溶液在塔板104上流动时蒸汽从进气口1012处进入,气流往上流动时将通孔气封,溶液无法从通孔内落下,使溶液能够平铺于塔板104上,提升气流与溶液的接触效果,溶液通过塔板104和精馏塔101内壁的间隙处落下,减缓溶液下落速度,有效的保证对溶液的精馏效果。

65.塔板的设置虽能增加对溶液的精馏效果,但在反应釜使用时,蒸汽无法快速的从塔底进入到连接管内,使得反应釜的温度无法快速得到调整,因此,如图6至9所示,作为进一步的优选方案,塔板201上设有活动腔和第一通槽201a,第一通槽201a贯穿于活动腔内,活动腔内设有用于封闭第一通槽201a的挡板202,挡板202上设有多个第二通槽202a,安装轴上设有传动腔,传动腔内设有转轴203,安装轴底部设有第二驱动件,第二驱动件为电机,第二驱动件的输出轴与转轴203传动配合,传动腔侧壁上设有与活动腔相通的开口,挡板202一端设有复位弹簧2021和第一连接绳2022,复位弹簧2021一端抵在活动腔内壁上,第一连接绳2022一端绕设于转轴203上。

66.原料在反应釜内反应时,第二驱动件驱动转轴203转动,第一连接绳2022拉动挡板202在活动腔内移动,第二通槽202a移动至与第一通槽201a底部与第一通槽201a相对齐,第一通槽201a处于开启状态,减小气流流动时受到的阻力,使气流快速的流动至反应釜底部使气流进入到连接管内,对反应釜内的温度进行调控;在对原料做精馏处理时,第二驱动件驱动转轴203反向转动,第一连接绳2022从转轴203上绕出,复位弹簧2021推动挡板202在活动腔内移动将第一通槽201a封闭,避免溶液直接从第一通槽201a内落下,减缓溶液下落速度,保证对溶液的精馏效果。

67.在精馏设备使用中发现,气流和水流快速从连接管内通过并不能为反应釜提供很好的调温效果,故而作为另一种优选方案,如图10至12所示,连接管301内设有第一安装架3012和第二安装架3011,第一安装架3012和第二安装架3011分别设于连接管301顶部和底部,连接管301内穿设有输料管302,输料管302连接于第一安装架3012和第二安装架3011上,连接管301底部内壁上设有凸环3013,凸环3013底部设有密封弹簧3031,密封弹簧3031底端设有密封环,密封弹簧3031推动密封环抵在第二安装架3011上在连接管301底部形成密封空间;连接管301上套设有第一磁环305和第二磁环304,反应釜顶部设有电磁铁307,第一磁环305和第二磁环304通过一个第二连接绳306相连,密封环为铁合金制成,第二磁环304处于密封环外侧。

68.反应在进行前,冷凝水进入到连接管301内,密封环将连接管301底部封闭,冷凝水被收集在连接管301内,从塔底通入蒸汽,蒸汽进入到输料管302内,连接管301内的冷凝水通过输料管302侧壁与蒸汽进行热交换,使冷凝水快速升温,进而改变反应釜内溶液的温度,使反应釜内的温度快速变化,使反应能够快速进行;当需要对反应釜做冷却处理时,电磁铁307通电产生磁力,电磁铁307吸引第一磁环305往上运动,第一磁环305通过第二连接

绳306带动第二磁环304往上运动,第二磁环304依靠磁力密封环移动,密封环与第二安装架3011脱开接触,将连接管301底部开启,连接管301内的部分水流从连接管301底部排出,新的冷却水进入到连接管301内补充连接管301内的水流,使连接管301内的温度快速下降,从而降低反应釜内的温度,以便对反应釜的温度做控制,将反应釜的温度控制在指定范围内,保证产品的转化率和收率;当反应釜内反应结束后,从进气口处通入大量蒸汽,进入到连接管301内的蒸汽量增加,在气压作用下推动密封环往上运动,使密封环与第二安装架3011脱开接触,连接管301底部开启,连接管301内的水流自动排出,连接管301底部处于持续开启状态,使气流能够直接从连接管301内通过,保证气流的流通量,使精馏操作正常进行。

69.为增加对反应釜的降温效果,如图13至17所示,作为又一种优选方案,搅拌杆401上设有第一输水腔401a,反应釜底部设有与第一输水腔401a相通的输水管402,安装轴403上设有与第一输水腔401a相通的第二输水腔403a,安装轴403上设有连接块404,连接块404设于风扇405上方,连接块404上设有与第二输水腔403a相通的空腔404a,空腔404a侧壁上设有出水口,空腔404a内壁倾斜设置,出水口设置在空腔404a侧壁顶部;冷凝器的出水管与输水管402相连通。

70.在需要升温反应釜时,塔底通入蒸汽,蒸汽从连接管406内通过,将热量传递至反应釜内升温反应釜;在降温反应釜时,冷凝器内的冷凝水经过输水管402进入到第一输水腔401a内,此时第一驱动件驱动搅拌杆401转动,搅拌杆401冷却后使其与反应釜内的溶液充分接触,提升搅拌杆401对溶液的冷却效果;第一输水腔401a内的冷凝水装满后溢入到第二输水腔403a内,第二输水腔403a内的水进入到空腔404a内后从出水口处喷出,利用空腔404a内壁的倾斜设置,增加水流喷出的高度,使水流从空腔404a内喷出后能够直接掉落在风扇405上,利用风扇405将水流打散,增加冷凝水覆盖面积,被风扇405打散的水流进入到连接管406内,冷凝水从连接管406内流下再次对反应釜做冷却,增加水流行程,增加水流对反应釜的冷却效果;由于该反应为放热反应,因此反应釜的整体温度会持续上升,冷凝水可持续通入,实时控制反应釜温度,保证产品的转换率和收率。

71.连接管406顶部设有第三安装架4061,第三安装架4061顶部设有挡块407,挡块407顶部为球形结构,挡块407处于连接管406中部,进入到连接管406内的冷凝水撞击在挡块407上,利用挡块407对水流起分散作用,使水滴四溅到连接管406内壁上,增加冷凝水与连接管406的接触效果,进而增加冷凝水对反应釜的降温效果,以便对反应釜的温度做控制。

72.以上描述仅为本公开的一些较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本公开的实施例中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离上述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本公开的实施例中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1