一种陀螺浮子密封辅助工艺的制作方法

1.本发明涉及陀螺制造方法,具体涉及一种陀螺浮子密封辅助工艺。

背景技术:

2.二浮陀螺由于其抗振动、耐冲击、可靠性高、寿命长等特点,被广泛应用于飞船、卫星、空间站、船舶的导航和航姿系统。二浮陀螺作为敏感器的姿态敏感元件,用来测量运载体的角运动,是非常重要的惯性敏感器。陀螺的长期稳定性,会影响导航、航姿系统精度。由装配应力、粘接应力产生的残余应力变形会引起陀螺质心随时间单调慢变的位移,从而影响陀螺稳定性。浮子是陀螺的关键件,一旦浮子出现密封质量问题,会直接影响陀螺的精度、稳定性和可靠性。

3.浮子内部充入一定压力的高纯惰性气体,可改善陀螺电机的散热性能,减小高速转子的风阻损耗,防止电机中润滑剂氧化,从而提高电机寿命。浮子与壳体之间的空隙充满浮液,使浮子全悬浮起来,从而减小浮子自重力对支撑的正压力;利用宝石轴承与支撑轴颈之间形成的油膜降低支撑系统摩擦系数从而改善仪表的阈值与分辨率;同时对浮子运动起到阻尼作用,使仪表有良好的动态特性,提高了仪表的抗振与抗冲击能力。一旦浮子密封部位出现泄漏,对于滚珠类电机装配的陀螺,会引起质心不稳,从而导致陀螺稳定性下降;对于气浮轴承类电机装配的陀螺,会污染电机工作环境,引起电机卡死等可靠性问题。因此陀螺浮子密封辅助工艺方法是支撑陀螺仪批量生产、解决因浮子密封引发精度超差及电机卡死等可靠性问题的重要工艺措施,适用于各种精度等级的液浮陀螺仪,尤其对动压轴承的液浮陀螺仪启停可靠性起到至关重要作用。

4.目前国内能够设计、生产气浮轴承精密电机以及陀螺仪表的单位比较少,并且能够应用于型号产品的更少,如公开号为cn104154907a的中国专利,公开了一种液浮陀螺仪浮子悬浮结构,规定了动压电机在框架上的点胶部位及方法,但是并没有规定陀螺浮子密封相关的工艺方法。

5.框架组件安装涉及到的浮子密封部位包括:轴尖与框架组件安装孔、框架组件与浮筒、充气嘴与框架组件安装孔、接线柱与框架组件安装孔、充气嘴焊封部位。

6.目前现有的陀螺浮子密封相关的工艺方法存在的问题和不足如下,

7.1、由于框架组件粘接线柱孔为细长的台阶孔,清洗难度大。若在装配接线柱前框架组件装接线柱孔清洗不彻底或添胶方式不当,添胶时易形成气泡,密封胶固化后会产生空腔。陀螺在交付后或后期使用过程中吸油,严重时会出现接线柱与框架胶封部位漏气,影响陀螺精度和电机稳定性。

8.2、浮子密封部位多,粘接面清洗不干净会使粘接面连接强度下降、结合力差,易导致浮子密封质量下降,影响陀螺精度甚至可靠性。

9.3、浮子处于壳体内部的浮液中,受温度应力影响,会出现胶与粘接基体开缝现象,表面涂覆及储胶槽设计无法消除该问题,一旦胶与粘接基体表面通道被打开,会出现浮子密封质量问题,从而影响陀螺精度及可靠性。

10.4、密封胶是由各组分按比例配置而成,配置好后的密封胶有活性期,随着时间的推移,胶的流动性变差;此外胶在常温下不具有流动性,因此涂胶时会由于胶的湿润性不足,出现缺胶引起局部结合不充分问题。

11.5、涂胶部位不当,在两个粘接基体装配时出现相对位移,引起溢胶进入浮子型腔内部,产生多余物致使电机卡死。

技术实现要素:

12.本发明的目的是解决陀螺浮子密封质量差的技术问题,而提供一种陀螺浮子密封辅助工艺。

13.本发明提出的一种陀螺浮子密封辅助工艺,通过糙化处理、粘接面清洗、密封胶活性控制、涂胶部位工艺过程控制,保证浮子密封质量,从而保障陀螺精度及其稳定性和可靠性。

14.本发明采用的技术方案为:

15.一种陀螺浮子密封辅助工艺,其特殊之处在于,包括以下步骤:

16.步骤1、对框架组件的各个粘接面,包括框架1与浮筒2粘接面、充气嘴4与框架1粘接面、轴尖5与框架1粘接面及框架1接线柱安装孔孔口部位,进行糙化处理,直至各粘接面的粗糙度ra大于1.6;

17.步骤2、清洗框架组件;

18.步骤3、预热框架组件,预热时间不少于30min,预热温度为80℃

±

2℃;

19.步骤4、涂胶部位工艺过程控制:

20.步骤4.1轴尖5与框架1粘接:挑取小米粒大小胶量,涂于轴尖5外圆上,晕开后再用同样的方法连续将轴尖5外圆涂满,再将轴尖5装入框架1,使涂于轴尖5外圆上的密封胶沿轴尖5外圆溢出框架端面;

21.步骤4.2接线柱3与框架1粘接:将密封胶顺着框架1上的接线柱安装孔孔壁流入,用步骤4.1的涂胶方法在接线柱3外圆周涂胶,将接线柱3装入框架1上的接线柱安装孔内,使填入接线柱安装孔的密封胶溢出框架1端面;

22.步骤4.3充气嘴4与框架1粘接:用步骤4.1的涂胶方法将密封胶涂于充气嘴4与框架1粘接面,将充气嘴4装入框架1,使涂于充气嘴4与框架1粘接面上的密封胶沿充气嘴4外圆溢出框架1;在充气嘴与4框架1配合的储胶槽中填满密封胶;

23.步骤4.4框架1与浮筒2粘接:将密封胶分别涂于浮筒2和框架1的其中一端粘接面上,浮筒2和框架1的涂密封胶端面为相对的两端,将框架1从浮筒2未涂密封胶端推入浮筒2;装配到位后,使密封胶沿框架1两端的外圆溢出框架1端面,再将浮筒2储胶槽中填满密封胶。

24.进一步地,所述步骤2具体为:

25.步骤2.1将框架组件在汽油中浸泡,浸泡时间不少于24h;

26.步骤2.2在汽油中用超声波清洗框架组件;

27.步骤2.3蘸取汽油刷洗框架组件;

28.步骤2.4用无水乙醇高压射流冲洗框架1上的安装孔及孔壁;

29.步骤2.5使用丙酮溶液擦拭框架1上的安装孔孔壁及孔底;

30.步骤2.6用高压气流冲洗框架1上的安装孔孔壁及孔底。

31.进一步地,所述步骤4.2,接线柱3与框架1粘接具体步骤为:

32.1)将接线柱3上的漆包线31穿过框架;

33.2)分3次~5次将密封胶沿框架1上的接线柱安装孔孔壁缓慢流入,直至将安装接线柱孔填满;

34.3)用步骤4.1的涂胶方法在接线柱3外圆周涂密封胶,缓慢拉动漆包线31,将接线柱3装入框架1上的接线柱安装孔内,使填入接线柱安装孔的密封胶溢出框架1端面。

35.进一步地,所述步骤4.3中,在充气嘴4与框架1配合的储胶槽中填满密封胶,具体为:挑取米粒大小的胶量填于充气嘴4与框架1配合的储胶槽中,重复操作,直至将储胶槽中填满密封胶;

36.所述步骤4.4中,将浮筒2储胶槽中填满密封胶,具体为:挑取米粒大小的胶量填于浮筒2储胶槽中,重复操作,直至将储胶槽中填满密封胶。

37.进一步地,所述步骤2.6中,高压气流由气枪发出,气枪的出气孔处安装厚度为0.2μm的滤膜。

38.进一步地,所述步骤2还包括:

39.步骤2.7检测清洗框架组件后的清洗剂中的颗粒度,若颗粒度小于1000且没有粒径大于0.2μm的颗粒物,进行步骤3;

40.若清洗框架组件后的清洗剂的颗粒度大于等于1000或有粒径大于0.2μm的颗粒物,返回步骤2.1,直至清洗框架组件后的清洗剂的颗粒度小于1000且没有粒径大于0.2μm的颗粒物。

41.进一步地,所述步骤2中,汽油为过滤后的180号航空汽油;

42.所述步骤2.1中,框架组件在汽油中的浸泡时间为24h。

43.进一步地,所述步骤1中,糙化方法为在各个粘接面密集均匀地划线。

44.进一步地,所述步骤3中,框架组件预热时间为30min,预热温度为80℃。

45.进一步地,所述步骤2还包括:

46.步骤2.8将经过清洗的框架组件存放于洁净的带有磨砂口的带盖玻璃器皿中,并在框架组件预热前用丙酮溶液擦拭粘接部位。

47.与现有技术相比,本发明具有的有益技术效果如下:

48.1、本发明提供的陀螺浮子密封辅助工艺包括框架组件粘接部位糙化、框架组件清洗、框架组件预热以及框架组件涂胶部位工艺过程控制;其中,框架组件粘接部位糙化,可提高粘接基体表面活性和湿润性,有利于胶的粘附,增强胶与基体间的连接强度,有效治理胶与粘接基体开缝现象,同时可以应用到其它需要密封零件结构中;预热框架组件,可增强密封胶的湿润性,保障了涂胶面密封胶量均匀,避免局部缺胶引起结合不充分问题;框架组件涂胶部位工艺过程控制,可避免框架组件粘接时,引起溢胶进入浮子型腔内部,产生多余物致使电机卡死;

49.2、本发明提供的框架组件清洗方法,采用多种清洗方法结合,可以将框架组件及组件安装孔彻底清洗干净,同时可以推广应用到各类型细长孔小零件的清洗中;

50.3、本发明的涂胶方法、用量,可避免粘接面或储胶槽中产生气泡;

51.4、本发明包括清洗检测,能够直观反映清洗效果,可以避免因清洗不彻底导致涂

密封胶后产生空腔,在产品使用过程中出现吸油问题,从而影响陀螺精度和可靠性;

52.5、本发明的清洗方法中,发出高压气流的气枪出气孔处安装厚度为0.2μm的滤膜,可过滤空气中的颗粒物,避免在框架组件清洗中引入新的杂质,使清洗更加彻底。

53.6、本发明的清洗剂选择180号航空汽油和乙醇、丙酮配合使用,不同类型清洗剂综合使用可以有效去除油脂、电解质、水汽等物质,降低了清洗难度。

附图说明

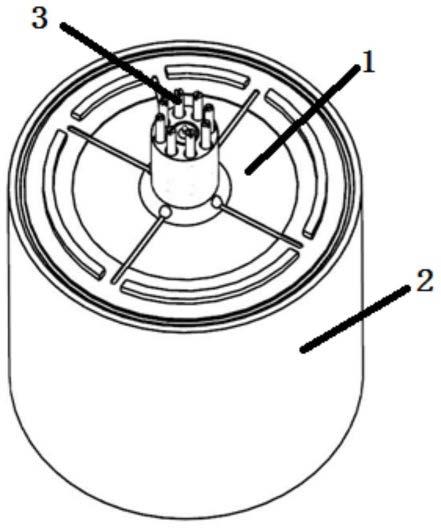

54.图1为组装好的框架组件立体图一;

55.图2为组装好的框架组件立体图二;

56.图3为接线柱安装孔结构图;

57.图4为框架结构图;

58.图5为图4的180度翻转图;

59.图6为浮筒结构图;

60.图7为接线柱结构图;

61.图8为充气嘴结构图;

62.图9为轴尖结构图;

63.附图标记:

64.1-框架,2-浮筒,3-接线柱,31-漆包线,4-充气嘴,5-轴尖。

具体实施方式

65.为使本发明的目的、优点和特征更加清楚,以下结合附图和具体实施例对本发明提出的陀螺浮子密封辅助工艺作进一步详细说明。

66.如图1、图2,为组装好的陀螺浮子框架组件立体图,包括框架1、套装在框架1外侧的浮筒2、设置在框架1上的接线柱3、充气嘴4、安装在框架1内部的轴尖5等。其中,涉及到浮子密封的部位包括:框架1与浮筒2、接线柱3与框架1安装孔、充气嘴4与框架1安装孔、充气嘴4焊封部位、轴尖5与框架1安装孔。

67.陀螺浮子密封辅助工艺包括以下步骤:

68.步骤1、框架组件糙化

69.1)在框架1与浮筒2粘接面、充气嘴4与框架1粘接面、轴尖5与框架1粘接面及框架1接线柱安装孔孔口部位,用手术刀或激光均匀地划出或打出

“×”

,直至各连接面粗糙度ra大于1.6;

70.2)用手术刀去除毛刺;

71.3)用钎子粘取橡皮膏,将金属屑清理干净。

72.框架组件粘接部位进行糙化,可提高表面能和增加表面积。为了保障陀螺浮子的密封胶可以长期在浮液温度应力的激发下与粘接基体紧密结合,对框架组件粘接部位进行糙化处理。金属表面微凸起或微凹的槽线阵,可以提高储胶槽及孔口表面能和增加粘接表面积,同时提高了金属表面活性和湿润性,有利于胶的粘附,增强密封胶与基体间的连接强度。

73.手工糙化是可见加工痕迹的,糙化的目的是增加粘接面储胶能力,增强胶与粘接

面的连接能力,需要在粘接面增加较小的间距和微小的峰谷,粗糙度的等级只要实现该目的即可,本实施例中,粗糙度ra大于1.6。

74.步骤2、框架组件清洗

75.步骤2.1将框架组件在180号航空汽油中浸泡24h;

76.步骤2.2在过滤后的180号航空汽油中用超声波清洗框架组件;

77.步骤2.3用毛刷蘸取180号航空汽油刷洗框架组件;

78.步骤2.4用无水乙醇高压射流冲洗框架1上的安装孔及孔壁;

79.步骤2.5用钻头裹上无尘布蘸取丙酮擦拭框架1上的安装孔及孔壁;

80.步骤2.6用高压气流冲洗框架1上的安装孔及孔壁,发出高压气流的气枪出气孔处安装0.2μm滤膜;

81.步骤2.7检测清洗框架组件后的清洗剂中的颗粒度,若颗粒度小于1000且没有粒径大于0.2μm的颗粒物,进行步骤3;

82.若清洗框架组件后的清洗剂的颗粒度大于等于1000或有粒径大于0.2μm的颗粒物,返回步骤2.1,直至清洗框架组件后的清洗剂的颗粒度小于1000且没有粒径大于0.2μm的颗粒物。

83.框架组件密封后需要高温固化,如果一天内无法完成固化工作,则需要放置到第二天才能粘接。若清洗干净的框架组件暂不进行装配、密封,则需进行步骤2.8:

84.步骤2.8将经过检测清洗合格的框架组件存放于洁净的带有磨砂口的带盖玻璃器皿中,并在框架组件预热前用丙酮溶液擦拭粘接部位,以保证粘接面洁净。

85.框架1上的安装孔包括接线柱3的安装孔、充气嘴4的安装孔和轴尖5的安装孔。

86.接线柱安装孔结构如图3,漆包线31安装在框架穿线孔中,框架穿线孔为直径1mm、深6.5mm的小孔,接线柱安装孔直径1.5mm、深7.5mm,漆包线31插入接线柱中,框架穿线孔与接线柱安装孔相连,形成台阶孔。受仪表尺寸和输电限制,台阶孔尺寸细小又深、结构复杂,清洗难度大。此外接线柱安装孔表面为圆柱面,由于视角原因不易检查。因此该环节中清洗质量是薄弱环节,粘接面的洁净度是保证粘接胶粘接强度和耐久性的关键,尤其是直径1.5mm孔口部位,这是密封的关键控制部位。

87.针对该问题,本实施例在步骤2.1-2.6中采用了多种清洗方法和清洗剂相结合的方法,清洗方法包括24h浸泡、超声波清洗、刷洗、高压射流冲洗、无尘布擦洗、高压气流冲洗等多次清洗;清洗剂包括180号航空汽油、无水乙醇、丙酮溶液。

88.用汽油浸泡可以溶解框架组件上附着的油污,浸泡时间不能少于24h;超声波清洗可利用气穴效应促使框架组件上附着的污物脱落;毛刷刷洗可清除附着力强的污物;高压射流冲洗初步清洗框架上的组件安装孔,清理孔内的堵塞物和孔壁上的结垢物;无尘布擦洗可剥离孔内附着物,将框架组件安装孔清理干净;高压气流冲洗将清洗残留物吹出组件安装孔,再次彻底清理孔中的污物。同时无水乙醇为有机溶剂,可以洗掉脂溶性物质,丙酮挥发性强,清洗完后表面残留水汽会马上挥发。

89.发出高压气流的气枪出气孔处安装厚度为0.2μm的滤膜,用于过滤空气中的颗粒物。0.2μm是陀螺浮子零件间配合的最小间隙,同时也是陀螺浮子对多余物的最大容忍度,大于该尺寸的多余物会影响陀螺浮子的功能及精度,因此滤膜厚度不应大于0.2μm。

90.清洗完成后,应当进行清洗检测,通过检测清洗框架组件后的清洗剂中的颗粒度

来判断清洗程度,颗粒度在1000以下且没有大于0.2μm颗粒物后,方可进行粘接。若颗粒度未达到要求,应当返回步骤2.1重新进行清洗。经过产品验证清洗框架组件后的清洗剂检测结果满足该项要求,按本实施例提供的方案实施后,陀螺可持续工作2年。

91.步骤3胶活性及湿润性控制

92.将框架组件置于80℃烘箱预热30min,涂胶时将框架组件取出。

93.浮子密封用的胶是由各组分按比例配置而成,配置好后的密封胶有活性期,超过2h密封胶的流动性变差,超过4h密封胶表面出现凝固现象;此外,密封胶在常温下类似于膏状体,不具有流动性。为使密封胶能够充分湿润粘接面,需要将框架组件进行预热,预热时间不少于30min,预热温度为80℃

±

2℃。在80℃的环境下,既能加速密封胶的流动性,又不会因为温度过高加速密封胶的老化。试验证明,80℃下加热30min后,零件基体温度均匀,此时涂于零件表面的密封胶流动性好,因此预热时间不能少于30min。粘接部位的密封胶在高温下产生毛细现象,可以沿着接触位置晕开,加速密封胶的流动性及湿润性,保障了涂胶面胶量均匀,可避免因局部缺胶引起的粘接面结合不充分。

94.步骤4涂胶部位工艺过程控制

95.步骤4.1轴尖5与框架1粘接

96.用钎子挑取小米粒大小胶量,涂于轴尖5外圆上,晕开后再用同样的方法连续将轴尖5外圆涂满,再将轴尖5装入框架,使涂于轴尖5外圆上的密封胶沿轴尖5外圆溢出框架端面;

97.步骤4.2接线柱3与框架1粘接

98.1)将接线柱上的漆包线31穿过框架;

99.2)分3次~5次将密封胶沿框架上的接线柱安装孔孔壁缓慢流入,直至将接线柱安装孔填满;

100.3)用步骤4.1的涂胶方法在接线柱外圆周涂胶,缓慢拉动接线柱漆包线31,将接线柱装入接线柱安装孔内,使填入接线柱安装孔的密封胶溢出框架端面;

101.步骤4.3充气嘴4与框架1粘接

102.用步骤4.1的涂胶方法将密封胶涂于充气嘴4与框架1粘接面,将充气嘴4装入框架1,使涂于充气嘴4与框架1粘接面上的密封胶沿充气嘴4外圆溢出框架;用钎子挑取大米粒大小的胶量填于储胶槽中,重复操作,直至将充气嘴与4框架1配合的储胶槽中填满密封胶;

103.步骤4.4框架1与浮筒2粘接

104.将密封胶分别涂于浮筒2和框架1的其中一端粘接面上,浮筒2和框架1的涂密封胶端面为相对的两端,将框架1从浮筒2未涂密封胶端推入浮筒2;装配到位后,使密封胶沿框架1外圆溢出框架1端面,再用步骤4.3的填胶方法将浮筒2储胶槽中填满密封胶。

105.图4、图5为框架1的结构示意图,图6、图7、图8和图9分别为浮筒2、接线柱3、充气嘴4和轴尖5的结构示意图。

106.轴尖5粘接时,若轴尖5头部以及轴尖5圆弧过渡部分有溢出的密封胶,则此处的胶需要清理;

107.充气嘴4粘接时溢出充气嘴4储胶槽的密封胶无需清理,若充气嘴4外圆有溢出的密封胶,则必须清理;

108.粘接时溢出浮筒2外圆的胶需清理;但在框架1端面溢出浮筒2储胶槽的密封胶为

自然外溢,不会进入浮筒2内部,因此无需清理。

109.本方法通过了5年的产品批产验证及飞行试验考核(sj20卫星、tz-2~tz-4、sz-12~sz-14、空间站核心舱及高精度陀螺配套产品验证)。批量生产过程中,发现未采用本实施例提供的陀螺浮子密封辅助工艺的电机卡死的陀螺分解后,框架粘接线柱孔有油迹,并进入了框架内部;发现精度超差陀螺分解后,在负压环境下的油杯中,浮子的框架粘接线柱孔处冒气泡。如实质审查参考资料图所示,因此得到反向验证。

110.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1