一种药品研磨装置的制作方法

1.本发明涉及药品检测技术领域,尤其涉及一种药品研磨装置。

背景技术:

2.药品检测的目的在于防止不合格药品流入市场,保证药品的安全性,药品检测的检测项目众多,有药品质量检测、药品成分检测、药品重金属检测、药品不良反应检测、药品密封性检测等。固体药品在检测时一般需要通过研磨破碎手段进行粉碎处理,以便进行后续的检测工作。

3.经检索,中国专利号cn216727531u公开了一种药品检验用药片磨粉装置,包括箱体,所述箱体的上侧壁左右两侧均安装有直线轴承,两个所述直线轴承的内部均滑动安装有导向轴,两个所述导向轴的上端均安装有固定环,两个所述导向轴的下端面固定有研磨辊,所述研磨辊的下方设有矩形支撑板,所述矩形支撑板的上表面放置有放置筒,所述放置筒的外下表面开有与矩形支撑板相匹配的矩形限位槽,所述放置筒的内下表面固定有研磨盘,所述研磨盘位于研磨辊的正下方,所述箱体的内部还设有用于带动矩形支撑板转动和上下移动的驱动机构。

4.现有技术在实际使用时还存在如下不足:在对药品进行研磨粉碎时,其研磨过程较为单一,无法高效且充分的实现药片研磨粉碎处理,并且药品容易呈现卡料现象,不利于药品的彻底处理,并增加后续清理工作的耗时,因此本发明在此提出一种药品研磨装置。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的缺陷,而提出的一种药品研磨装置。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种药品研磨装置,包括顶部箱体,还包括:下部箱体,所述下部箱体固定在顶部箱体的下侧,下部箱体的底部安装有出药管;

8.药箱,所述顶部箱体的顶部设有安装孔,所述药箱通过安装孔活动设置在顶部箱体的内部,且通过驱动电机在顶部箱体的内部旋转,通过震荡机构在顶部箱体的内部升降震荡;

9.所述顶部箱体的顶部安装有固定架,固定架的下侧活动设有震荡架,震荡架与药箱的顶部滑动连接,所述震荡机构通过震荡架对药箱进行震荡;

10.药箱的顶部安装有放药管,药品通过放药管投放至药箱的存放腔内,存放腔内设有碾压破碎机构,用于对药品实现碾压破碎;

11.所述顶部箱体的底板开设有第一漏孔,药箱的底板开设有第二漏孔,存放腔内的药品通过碾压破碎机构碾压破碎后,从第二漏孔下落至顶部箱体的底板上,然后在药箱旋转时实现研磨粉碎,并从第一漏孔下落至下部箱体内,最后从出药管排出。

12.进一步地,所述固定架包括横板,横板两端的下侧分别固定有立板,立板上均开设有升降槽,且升降槽均安装有复位弹簧;

13.所述震荡架包括升降板,升降板的底壁对称安装有两个限位滑座,药箱的顶部安装有环形导轨,限位滑座的底部滑动设置在环形导轨内,震荡架与药箱通过限位滑座与环形导轨实现转动连接,所述升降板的两端分别延伸至立板的升降槽内,复位弹簧的顶端固定在升降槽的上侧,底端固定在升降板端部的顶面;

14.所述震荡机构包括转动设置在横板与升降板之间的横轴,横轴的两端分别固定安装有椭圆轮,所述横轴和椭圆轮同时通过震荡电机驱动,所述椭圆轮转动时控制升降板相对于横板反复滑动升降。

15.进一步地,所述横轴转动安装的两个支撑板,支撑板的顶部固定在横板的底面,横轴通过支撑板转动设置在横板的下侧,震荡电机的驱动轴通过传动齿轮对横轴实现驱动;

16.所述升降板的顶面固定有与椭圆轮相对应的弧形槽板,椭圆轮转动时,通过挤压弧形控制升降板相对于横板反复滑动升降。

17.进一步地,所述顶部箱体的底板中心固定有环形挡板,药箱滑动套设在环形挡板的外侧,药箱的存放腔为环形闭合腔体,所述下部箱体为环形闭合箱体,驱动电机位于下部箱体的中心处,且固定在顶部箱体的底板下侧,所述环形挡板的中心处设有伸缩传动轴,伸缩传动轴包括相互滑动连接的方管和方轴,方管的顶部与药箱的顶部中心固定,方轴的底端贯穿顶部箱体的底板并与驱动电机的驱动轴连接。

18.进一步地,所述碾压破碎机构包括多个双圆台碾压辊,每个双圆台碾压辊的中心均横向安装有转轴,转轴的一端均延伸至药箱的外侧以及顶部箱体的内侧壁之间,且安装有斜齿轮,顶部箱体的内侧壁上竖向滑动设有升降式斜齿环,升降式斜齿环同时与多个斜齿轮啮合,升降式斜齿环的上表面安装有多个张紧弹簧,张紧弹簧的顶端均与顶部箱体的顶板固定;

19.所述顶部箱体的底板上表面开设有v形环槽,且v形环槽处固定有多个第一研磨球,且均匀开设多个第一漏孔;

20.所述药箱的底板呈v形环板结构,且均匀开设多个第二漏孔,所述双圆台碾压辊的辊面与药箱的底板相匹配,且辊面上安装有多个第二研磨球。

21.进一步地,所述顶部箱体的内侧壁开设有竖向滑槽,竖向滑槽内滑动设有滑块,升降式斜齿环通过滑块与竖向滑槽的相互配合,在顶部箱体内实现上下滑动,同时通过张紧弹簧保持与斜齿轮的啮合。

22.进一步地,所述下部箱体的内部设有振动卸料机构,振动卸料机构包括滑动设置在下部箱体内部的下伞齿环和双面齿环,下伞齿环和双面齿环之间共同设有下伞齿轮,下伞齿轮同时与下伞齿环和双面齿环啮合,下伞齿轮通过主轴与下部箱体的内壁转动安装,且主轴的一端延伸至下部箱体的外侧,并与两用电机的驱动轴连接;

23.所述下伞齿环的外围固定有多个刮板,刮板的底面与下部箱体的内底壁摩擦接触,下伞齿环转动时,控制刮板在下部箱体内做圆周运动并将研磨后的药品粉末清理至出药管;

24.所述双面齿环的上侧同时与多个上伞齿轮啮合,且每个上伞齿轮均通过旋转杆与下部箱体的内壁转动安装,旋转杆上安装多个橡胶棒,双面齿环转动时,控制橡胶棒对顶部箱体的底板反复碰撞敲击。

25.进一步地,所述双面齿环的上齿面与上伞齿轮相互啮合,双面齿环的下齿面与下

伞齿轮相互啮合。

26.相比于现有技术,本发明的有益效果在于:

27.1、本发明首先将药品放入药箱内,然后通过控制药箱旋转,利用内部的双圆台碾压辊在斜齿轮与升降式斜齿环啮合下实现转动,进而利用第一研磨球对存放腔内的药品实现初步粉碎处理;其中,药箱底板的v形环板结构以及双圆台碾压辊的相互配合可对存放腔内的药品更好的实现初步粉碎处理,并且在此过程中,利用震荡机构对药箱进行反复升降震荡,使得药箱可同时保持升降震荡和旋转动作,从而增加内部双圆台碾压辊对药品的初步粉碎处理效果;

28.2、本发明在控制药箱同时实现升降震荡和旋转动作时,经过初步破碎后的药品通过第二漏孔落入顶部箱体底板以及药箱底板之间,此时配合药箱的升降震荡和旋转动作对其实现更加全面彻底的粉碎处理,即药品二次粉碎,然后从第一漏孔排出至下部箱体和出药管内。

29.3、本发明通过设置在下部箱体内部的振动卸料机构,振动卸料机构中的双面齿环转动时,控制橡胶棒对顶部箱体的底板反复碰撞敲击,从而使得药品可彻底的从顶部箱体的底部上表面通过下落至下部箱体内;振动卸料机构中的下伞齿环转动时,控制刮板在下部箱体内做圆周运动并将研磨后的药品粉末清理至出药管;即本发明可在药品粉碎后实现高效且彻底的出料,降低残留以及后续清理的工作量。

30.综上所述,本发明通过控制药箱同时实现升降震荡和旋转动作,从而对药品实现两次粉碎处理,使其粉碎更加彻底,并利用振动卸料机构对药品实现高效且彻底的出料,降低残留以及后续清理的工作量。

附图说明

31.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

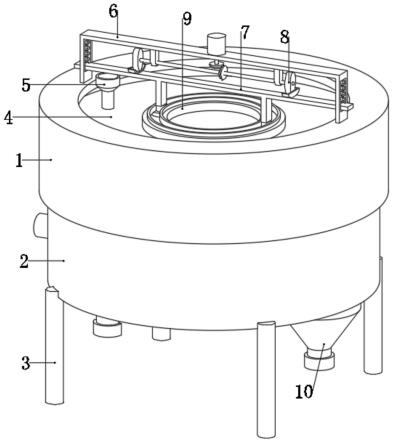

32.图1为本发明的整体结构示意图;

33.图2为本发明的结构剖视图;

34.图3为图2中a部分结构的放大图;

35.图4为图2中b部分结构的放大图;

36.图5为双圆台碾压辊与转轴以及斜齿轮的安装示意图;

37.图6为药箱顶部通过环形导轨与震荡架、固定架以及震荡机构的连接示意图;

38.图7为震荡机构对震荡架的驱动示意图;

39.图8为两用电机对刮板以及橡胶棒的驱动示意图;

40.图9为双面齿环的结构示意图。

41.图中:1顶部箱体、2下部箱体、3支脚、4药箱、5放药管、6固定架、7震荡架、8震荡机构、9环形导轨、10出药管、11驱动电机、12伸缩传动轴、13环形挡板、14刮板、15下伞齿环、16两用电机、17下伞齿轮、18双面齿环、181上齿面、182下齿面、19上伞齿轮、20旋转杆、21橡胶棒、100第一漏孔、101第一研磨球、102v形环槽、40存放腔、41双圆台碾压辊、42转轴、43斜齿轮、44升降式斜齿环、45滑块、46张紧弹簧、47竖向滑槽、48第二漏孔、49第二研磨球、60横板、61立板、62复位弹簧、70升降板、71限位滑座、80横轴、81椭圆轮、82支撑板、83弧形槽板、

84震荡电机、85传动齿轮。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;

43.实施例一

44.参照图1-7,一种药品研磨装置,包括顶部箱体1,还包括:下部箱体2,下部箱体2固定在顶部箱体1的下侧,下部箱体2的底部开设有安装口,并且在安装口处安装有出药管10;如图1所示,本实施例中出药管10安装有两个,且出药管10的底部均螺纹安装有密封盖。

45.研磨装置还包括药箱4,顶部箱体1的顶部设有安装孔,药箱4通过安装孔活动设置在顶部箱体1的内部,且通过驱动电机11在顶部箱体1的内部旋转,通过震荡机构8在顶部箱体1的内部升降震荡;

46.顶部箱体1的顶部安装有固定架6,固定架6的下侧活动设有震荡架7,震荡架7与药箱4的顶部滑动连接,震荡机构8通过震荡架7对药箱4进行震荡;

47.药箱4的顶部安装有放药管5,药品通过放药管5投放至药箱4的存放腔40内,存放腔40内设有碾压破碎机构,用于对药品实现碾压破碎;

48.顶部箱体1的底板开设有第一漏孔100,药箱4的底板开设有第二漏孔48,存放腔40内的药品通过碾压破碎机构碾压破碎后,从第二漏孔48下落至顶部箱体1的底板上;

49.药品在存放腔40内通过碾压破碎机构实现初步碾压粉碎,在碾压时,配合震荡机构8对药箱4的升降震荡,可使得药片充分与碾压破碎机构接触,提高对药品粉碎效果;并且在对药品初步粉碎后可使其彻底的通过第二漏孔48下落至顶部箱体1的底板上,然后在药箱4旋转时实现研磨粉碎(二次粉碎),并从第一漏孔100下落至下部箱体2内,最后从出药管10排出。

50.本实施例中,固定架6包括横板60,横板60两端的下侧分别固定有立板61,立板61上均开设有升降槽,且升降槽均安装有复位弹簧62;

51.震荡架7包括升降板70,升降板70的底壁对称安装有两个限位滑座71,药箱4的顶部安装有环形导轨9,限位滑座71的底部滑动设置在环形导轨9内,震荡架7与药箱4通过限位滑座71与环形导轨9实现转动连接,升降板70的两端分别延伸至立板61的升降槽内,复位弹簧62的顶端固定在升降槽的上侧,底端固定在升降板70端部的顶面;

52.震荡机构8包括转动设置在横板60与升降板70之间的横轴80,横轴80的两端分别固定安装有椭圆轮81,横轴80和椭圆轮81同时通过震荡电机84驱动,椭圆轮81转动时控制升降板70相对于横板60反复滑动升降。

53.横轴80转动安装的两个支撑板81,支撑板81的顶部固定在横板60的底面,横轴80通过支撑板81转动设置在横板60的下侧,震荡电机84的驱动轴通过传动齿轮85对横轴80实现驱动;

54.升降板70的顶面固定有与椭圆轮81相对应的弧形槽板83,椭圆轮81转动时,通过挤压弧形83控制升降板70相对于横板60反复滑动升降。

55.震荡机构8中的震荡电机84驱动横轴80和椭圆轮81同时转动,利用椭圆轮81与对应的弧形槽板83相互配合,可对升降板70施加向下的冲击力,当升降板70运动至最下侧时,

在复位弹簧62的配合下向上复位,如此反复即可通过震荡机构8控制升降架7和药箱4升降震荡;

56.震荡机构8的作用在于:对药箱4的升降震荡,可使得药片充分与碾压破碎机构接触,提高对药品粉碎效果;通过震荡可在对药品初步粉碎后,使其快速彻底的通过第二漏孔48下落至顶部箱体1的底板;由于药箱4可通过驱动电机11控制旋转,进而利用旋转的药箱4的底板以及顶部箱体1的底板对落入至此处的药品实现研磨粉碎(二次粉碎),在此过程中对药箱4进行升降震荡,可不断调整药箱4底板与顶部箱体1底板之间的间距,从而对此处不同颗粒大小的药品进行反复旋转碾压粉碎,粉碎效果更彻底,药品粉碎后从顶部箱体1的底板上的第一漏孔100下落至下部箱体2内。

57.本实施例中,顶部箱体1的底板中心固定有环形挡板13,药箱4滑动套设在环形挡板13的外侧,药箱4的存放腔40为环形闭合腔体,下部箱体2为环形闭合箱体,驱动电机11位于下部箱体2的中心处,且固定在顶部箱体1的底板下侧,环形挡板13的中心处设有伸缩传动轴12,伸缩传动轴12包括相互滑动连接的方管和方轴,方管的顶部与药箱4的顶部中心固定,方轴的底端贯穿顶部箱体1的底板并与驱动电机11的驱动轴连接。

58.本实施例中,碾压破碎机构包括多个双圆台碾压辊41,每个双圆台碾压辊41的中心均横向安装有转轴42,转轴42的一端均延伸至药箱4的外侧以及顶部箱体1的内侧壁之间,且安装有斜齿轮43,顶部箱体1的内侧壁上竖向滑动设有升降式斜齿环44,升降式斜齿环44同时与多个斜齿轮43啮合,升降式斜齿环44的上表面安装有多个张紧弹簧46,张紧弹簧46的顶端均与顶部箱体1的顶板固定;

59.顶部箱体1的底板上表面开设有v形环槽102,且v形环槽102处固定有多个第一研磨球101,且均匀开设多个第一漏孔100;第一研磨球101用于对存放腔40内的药品实现初步粉碎处理;

60.药箱4的底板呈v形环板结构,且均匀开设多个第二漏孔48,双圆台碾压辊41的辊面与药箱4的底板相匹配,且辊面上安装有多个第二研磨球49。第二研磨球49用于对药箱4的底板以及顶部箱体1底板上表面之间的药品实现研磨粉碎,即二次粉碎。

61.药箱4底板的v形环板结构以及双圆台碾压辊41的相互配合可对存放腔40内的药品更好的实现初步粉碎处理,顶部箱体1底板上的v形环槽102与药箱4底板的v形环板结构相互配合,可对落入顶部箱体1底板以及药箱4底板之间的经过初步破碎后的药品实现更加全面彻底的粉碎处理,即药品二次粉碎,并且初步粉碎和二次粉碎时,药品可分别快速的通过第二漏孔48和第一漏孔100,便于后续药品的彻底排出。

62.本实施例中,顶部箱体1的内侧壁开设有竖向滑槽47,竖向滑槽47内滑动设有滑块45,升降式斜齿环44通过滑块45与竖向滑槽47的相互配合,在顶部箱体1内实现上下滑动,同时通过张紧弹簧46保持与斜齿轮43的啮合,即药箱4在实现升降震荡时,可始终使内部双圆台碾压辊41保持旋转;

63.药箱4通过驱动电机11驱动旋转时,内部的双圆台碾压辊41在斜齿轮43与升降式斜齿环44啮合下实现转动,进而利用第一研磨球101对存放腔40内的药品实现初步粉碎处理;

64.震荡机构8对升降架7和药箱4进行升降震荡时,驱动电机11可通过伸缩传动轴12保持对药箱4的驱动旋转,即药箱4可同时保持升降震荡和旋转动作。

65.实施例二

66.参照图1-9,在实施例一的基础上,为了增加药品的出料彻底性,更加全面的出料,在下部箱体2的内部设有振动卸料机构,振动卸料机构包括滑动设置在下部箱体2内部的下伞齿环15和双面齿环18,下伞齿环15和双面齿环18之间共同设有下伞齿轮17,下伞齿轮17同时与下伞齿环15和双面齿环18啮合,下伞齿轮17通过主轴与下部箱体2的内壁转动安装,且主轴的一端延伸至下部箱体2的外侧,并与两用电机16的驱动轴连接;

67.下伞齿环15的外围固定有多个刮板14,刮板14的底面与下部箱体2的内底壁摩擦接触,下伞齿环15转动时,控制刮板14在下部箱体2内做圆周运动并将研磨后的药品粉末清理至出药管10;

68.双面齿环18的上侧同时与多个上伞齿轮19啮合,且每个上伞齿轮19均通过旋转杆20与下部箱体2的内壁转动安装,旋转杆20上安装多个橡胶棒21,双面齿环18转动时,控制橡胶棒21对顶部箱体1的底板反复碰撞敲击。

69.本实施例中,双面齿环18的上齿面181与上伞齿轮19相互啮合,双面齿环18的下齿面182与下伞齿轮17相互啮合。

70.经过初步碾压粉碎和二次研磨粉碎后的药品,借助第一漏孔100下落至下部箱体2内,然后利用两用电机16驱动主轴端部的下伞齿轮17转动,下伞齿轮17同时与下伞齿环15和双面齿环18啮合;

71.其中,双面齿环18转动时,利用与多个上伞齿轮19啮合传动,控制旋转杆20旋转,再利用橡胶棒21对顶部箱体1的底板反复碰撞敲击,从而使得药品可彻底的从顶部箱体1的底部上表面通过下落至下部箱体2内;

72.其中,下伞齿环15转动时,利用其外围固定的多个刮板14与下部箱体2的内底壁摩擦,使得刮板14在下部箱体2内做圆周运动,从而可将研磨后的药品粉末清理至出药管10,实现药品的彻底出料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1