增强型微通道或中通道装置及其增材制造方法与流程

增强型微通道或中通道装置及其增材制造方法

1.本技术是中国申请号为201980041007.9、发明名称为“增强型微通道或中通道装置及其增材制造方法”的发明专利申请(该申请号为201980041007.9的发明专利申请为国际专利申请pct/us2019/038584进入中国国家阶段的申请)的分案申请。

2.政府支持的确认

3.本发明是在以下政府支持下完成的:由美国能源部授予的合同de-ac0576rl01830;以及思达科技公司、南加州煤气公司、俄勒冈州立大学与由美国能源部运作的西北太平洋国家实验室之间的合作研发协议(crada 387号)。政府享有本发明的某些权利。

4.相关申请

5.本技术要求2018年6月21日提交的美国临时专利申请62/688,217的优先权。

技术领域

6.在其更广泛的方面,本公开涉及增强型化学处理器(优选地微通道或中通道(mesochannel)装置)及其增材制造方法。在更特别的方面,本发明涉及与太阳能聚集器相关联的化学处理器。

7.引言

8.增材制造(am)是一种通过将粉末材料局部固结成固体来

‘

打印’装置的新兴方法。尽管受某种工艺约束,但是设计所述装置的结构的灵活性为构建复杂结构提供了新工具。am最初被开发用于塑料,但是转变成用于金属,并且可被

‘

打印’的金属的列表继续增长并且当前包括高温合金,所述高温合金包括inconel和haynes合金。金属的增材制造称作slm——选择性激光熔化——或dmls——直接金属激光烧结。本发明聚焦于一种类型的装置,即化学反应器,并且更具体地是位于通过吸热化学反应将太阳能热转化为化学能的太阳能聚集器的焦点处的化学反应器。特定的令人感兴趣的化学反应是蒸汽甲烷重整,其使水h2o和甲烷ch4反应以制成氢气h2、一氧化碳co和二氧化碳co2。替代的吸热反应包括逆水煤气变换反应(将h2和co2转换成h2o和co)以及烷烃的裂解(脱氢)。

9.也可使用am来制造用于放热反应的反应器,用于诸如水煤气变换反应、来自h2和n2的氨合成、萨巴捷过程反应、甲醇合成和燃烧反应的反应,因为am可混合适应吸热反应和放热反应两者的反应器主体。

10.am与大多数常规制造工艺之间的关键差别是材料利用率,这在

‘

增材’方法与

‘

减材’方法之间存在很大差异。在后者中,固体材料件被机加工以去除材料,从而产生最终零件的结构。诸如铣削或光化学机加工的方法浪费相当一部分起始材料,这与可具有高的材料利用率的挤出拉伸(extrusion drawing)、冲压和压印(coining)方法截然相反。用于am零件的材料成本与零件的总质量成正比。

11.图1示出使用常规的

‘

减材’机加工与dmls对每年1000单位下的trl 6haynes 230stars反应器进行设计的制造成本估算之间的比较。这些成本来源于尚未完全验证的自下而上模型,并且随着成本构成变化而及时演变,所以与其说它们是事实,不如说其更具指

导性。尽管每磅dmls粉末的价格较高,但是dmls的较低成本较大地由较低的材料成本驱动。高温合金的常规机加工成本也很高。图1示出主题发明降低dmls化学反应器的成本的动机。要解决的第一成本动因是反应器的质量。减轻反应器的质量具有降低粉末成本(材料成本)并且缩短构建时间的双重益处,这增加生产量并且降低每零件加工成本(dmls机器的摊销的资本成本)。在图1中,材料成本和工具成本一起占制造dmls成本的63%。

12.第二成本动因是与将催化剂结构插入到反应器中相关联的零件和组装步骤的数量。我们之前的反应器设计之一由3块板组成,在将催化剂泡沫结构插入到通道中之后,所述3块板在高温扩散钎焊步骤中单独机加工并且组装在一起。图1中的激光切割和扩散钎焊步骤占制造成本的28%。本发明包括用于减少制造步骤的数量、减少零件的数量和/或简化组装过程的方法。

13.新的反应器设计存在与性能和寿命相关的其他潜在益处。所述反应器的外壁必须足够厚以支撑内部压力,并且对于相同的热通量,更厚的壁跨壁需要具有更大的温差。对于通过反应器的壁接收热量(诸如来自太阳能聚集器的热量)的吸热反应,较大的温差意指较低的催化剂床温度,以便保持反应器表面温度低于反应器冶金极限。对于诸如蒸汽甲烷重整的吸热反应,较高的反应温度导致较高的平衡转化以及较快的动力学。使反应器壁变薄不仅节省构造材料和使用dmls的构建时间,还允许催化剂更热,因此催化剂更具活性从而节省催化剂成本并且减小反应器大小。由于温差和结构刚度两者的增加导致较高的热应力,较厚的壁也不利于反应器寿命。此外,dmls允许在设计能够更好地适应热膨胀的3d结构中的更多灵活性,从而减少内部应力和低周疲劳失效,所述低周疲劳失效与在太阳运行期间结构的每天或更频繁的加热和冷却周期相关联。

技术实现要素:

14.在第一方面,本发明提供了一种太阳能供电设备,其包括:太阳能聚集器,所述太阳能聚集器具有凹形形状;以及圆顶形化学处理器,所述圆顶形化学处理器适于进行单元操作,所述圆顶形化学处理器相对于所述太阳能聚集器设置成使得所述圆顶形化学处理器的凸面面向所述太阳能聚集器的凹面;并且其中所述化学处理器的所述凸面包括一个或多个管,所述一个或多个管用于将流体传递到圆顶的中心区域或从所述圆顶的中心区域传递到所述圆顶的外周区域。在一些优选实施方案中,所述设备可包括以下特征中的一个或任何组合:其中所述圆顶形化学处理器的凸面包括暴露在所述圆顶的表面上的一个或多个管;其中所述圆顶形化学处理器的所述凸面包括一个或多个管,所述一个或多个管包括甲烷重整催化剂或逆水煤气变换催化剂;其中所述圆顶形化学处理器的所述凸面包括提供从所述圆顶的中心区域附近的源进口或源歧管到所述圆顶的周边的径向流体流动的一个或多个管,并且包括提供从所述周边到接收歧管的径向流体流动的多个通道,其中所述接收歧管位于所述圆顶的所述中心区域附近;其中所述一个或多个管包括多孔催化剂插入物,优选地包括甲烷重整催化剂;其中所述一个或多个管包括由无孔导热分隔器隔开的两个部分:第一部分和第二部分,其中所述第一部分包括催化剂,并且其中所述装置的所述周边包括所述分隔器中的开口,使得来自所述第一部分的流能传送到所述第二部分中。

15.在另一方面,本发明提供了一种化学处理器,其包括一个或多个通道,所述一个或多个通道具有:第一部分,所述第一部分提供从源歧管到所述装置的周边的径向流体流动;

以及第二部分,所述第二部分提供从所述周边到接收歧管的径向流体流动,其中所述源歧管和所述接收歧管位于所述装置的中心区域附近,并且其中所述装置被构造用于单元过程;并且其中每个通道中的所述第一部分和所述第二部分由无孔导热分隔器隔开,其中所述第一部分包括催化剂,并且其中所述装置的所述周边包括所述分隔器中在所述装置的所述周边附近的开口,使得来自所述第一部分的流能传送到所述第二部分中。所述化学处理器可具有本文整个说明书和附图中描述的任何特征。

16.在另一方面,本发明提供了一种微通道或中通道装置,其包括:第一多个微通道或中通道,所述第一多个微通道或中通道提供从源歧管到所述装置的周边的径向流体流动;以及第二多个通道,所述第二多个通道提供从所述周边到接收歧管的径向流体流动,其中所述源歧管和所述接收歧管位于所述装置的中心区域附近,并且其中所述装置被构造用于单元过程;并且其还包括:一个或多个催化剂插入物,所述一个或多个催化剂插入物围绕所述装置的所述周边设置,其中所述通道中的流动方向从朝向所述周边切换到背离所述周边,并且其包括:环,所述环围绕所述装置的外周设置,所述环包围所述一个或多个催化剂插入物以及流动路径,其中所述通道中的所述流动方向从朝向所述周边切换到背离所述周边。在一些优选实施方案中,所述催化剂插入物是楔形的。所述装置可具有本文整个说明书和附图中描述的任何特征。

17.在另一方面,本发明提供了一种具有圆形形状的化学处理器,其包括一个或多个管,所述一个或多个管提供从在所述处理器的中心区域附近的源进口或源歧管到所述处理器的周边的径向流体流动,其中所述管或第一多个管暴露在所述装置的表面上,使得所述表面不光滑;其中所述一个或多个管具有圆形、椭圆形或扁圆形的横截面,并且其中所述处理器被构造用于单元过程。本发明还包括逆向构型,其中源进口或源歧管和接收歧管位于装置的外周附近。在一些优选实施方案中,所述设备可包括以下特征中的一个或任何组合:其包括多个通道,所述多个通道提供从所述周边到接收歧管的径向流体流动,其中所述接收歧管位于所述装置的中心区域附近;其中所述管和所述通道的内部尺寸为1cm或更小;其中所述一个或多个管、所述多个通道或两者包括在径向延伸时分成两个或更多个通道的分叉通道;其中所述一个或多个管、所述多个通道或两者包括直的径向通道;其中所述一个或多个管、所述多个通道或两者包括从所述中心区域延伸到所述周边的弯曲通道;其中所述一个或多个管包括嵌入在所述一个或多个管内的多孔插入物;其中所述多孔插入物包括催化剂材料、吸附剂材料或两者;其中所述多孔插入物包括多孔金属支撑物,所述多孔金属支撑物具有焊接到所述多孔金属支撑物的表面的无孔金属膜;其中所述多孔插入物包括金属、聚合物或金属氧化物;其中所述处理器具有圆顶结构;其还包括太阳能聚集器,所述太阳能聚集器被布置来将聚集的太阳能集中于暴露表面处;其中所述一个或多个管具有热膨胀系数梯度,其中在所述一个或多个管的所述暴露表面上具有低的热膨胀系数。

18.本发明还包括方法,所述方法对应进行一个或多个单元操作,所述单元操作包括所述装置中的每一个的使用。优选地,单元过程选自由以下项组成的组:放热化学反应、吸热化学反应(优选地甲烷重整)、热交换器、化学分离和热分离。

19.在另一方面,本发明提供了一种制造微通道或中通道装置的方法,其包括以下步骤:通过增材制造工艺逐层形成通道的第一部分;将多孔插入物嵌入到所述通道的所述第一部分中;用保护层覆盖所述多孔插入物;以及在所述第一部分之上逐层形成所述通道的

第二部分。在一些优选实施方案中,本发明包括以下特征中的一个或多个:其中所述微通道或中通道装置是温差微通道或中通道装置;其中所述保护层包括牺牲材料,所述牺牲材料在所述在所述第一部分之上逐层形成所述通道的第二部分的步骤之后被去除;(所述牺牲材料可以是在低于所述第二部分的熔点至少100℃(或至少300℃)的温度下熔化的材料);其包括将所述保护层激光焊接在所述多孔插入物之上的步骤;其中所述增材制造工艺包括直接金属激光烧结;其中所述多孔插入物包括催化剂材料、吸附剂材料或两者;其中所述多孔插入物是金属、聚合物或金属氧化物;其中所述多孔插入物通过以下方式制成:将保护层连结到多孔金属支撑物上,然后用金属氧化物和镍或贵金属涂覆所述多孔金属支撑物以形成甲烷重整催化剂,之后进行煅烧,然后将所述插入物设置到所述通道中。

20.本发明还包括制作或翻新化学处理器的方法,其包括:将多孔插入物(优选为催化剂)插入到装置中;以及焊接塞子或焊环以在所述装置的外周处密封流动路径。

21.本发明的方面还可包括将结构放置在流动通道内,以用于增强对流流动热传递和/或改进通道之间的流动分布。一般来说,可根据具体实施方式中所提供的任何特征或特征的组合来修改任何本发明的方面。

22.在各种实施方案中,本发明的优势可包括:减轻装置的质量、改进热传递、提高耐久性和使用寿命,以及促进更均匀的热分布或以其他方式改变和/或控制反应的温度以实现有效的操作。

23.词汇表

24.正如标准专利术语一样,“包括”(comprising)意指“包括”(including),并且这两个术语都不排除另外或复数成分的存在。在替代实施方案中,术语“包括”可由更加限制性的短语“基本上由

……

组成”或“由

……

组成”代替。

[0025]“微通道”是具有至少一个内部尺寸(壁到壁,不算入催化剂)的通道,所述内部尺寸为1mm或更小并且大于1μm(优选地大于10μm),并且在一些实施方案中为50至500μm;优选地,微通道在这些尺寸内保留至少1cm、优选至少20cm的长度。在一些实施方案中,长度在5至100cm的范围内,以及在一些实施方案中,长度在10至60cm的范围内。微通道还由不同于至少一个出口的至少一个进口的存在来限定。微通道不仅仅是穿过沸石或多孔材料的通道。微通道的长度对应于穿过微通道的流动方向。微通道的高度和宽度基本上垂直于穿过所述通道的流动方向。除了具有1mm至1cm的内部尺寸之外,中通道被类似地限定。通常,装置包括共享公共头部(header)和公共脚部(footer)的多个微通道或中通道。虽然一些装置具有单个头部和单个脚部;但是微通道装置可具有多个头部和多个脚部。通道或歧管的体积是基于内部空间。通道壁不包括在体积计算内。

[0026]

微粒是指诸如催化剂颗粒的配合在微通道或中通道内的颗粒。优选地,所述颗粒(如果存在)的大小(最大尺寸)为2mm或更小,在一些实施方案中,为1mm或更小。颗粒大小可通过筛子或显微镜或其他适当技术来测量。对于相对较大的颗粒来说,使用筛分。微粒可以是催化剂、吸附剂或惰性材料。

[0027]

本发明还包括在本文所述的设备内进行单元操作的方法。“单元操作”意指化学反应、蒸发、压缩、化学分离、蒸馏、冷凝、混合、加热或冷却。“单元操作”不仅仅意指流体输送,尽管输送频繁地连同单元操作一起发生。在一些优选的实施方案中,单元操作不仅仅是混合。

[0028]

包含催化剂的通道是反应通道。更一般来说,反应通道是其中发生反应的通道。反应通道壁优选由基于铁的合金(诸如钢)或基于ni、co或fe的超合金(诸如haynes)制成。用于反应通道的壁的材料的选择可取决于反应器意图进行的反应。在一些实施方案中,反应室壁由不锈钢或耐用且具有良好导热性的组成。通常,反应通道(通常是管)壁由为微通道设备提供主要结构支撑的材料形成。

[0029]

热交换流体可流动穿过与过程通道(优选地反应微通道或中通道)相邻的热传递通道(优选地微通道或中通道),并且可以是气体或液体或双相材料,并且在优选的实施方案中,热交换流体是用于回收在反应通道中产生的热量的产物流。

[0030]“管”的常规含义是细长构件,其具有圆形、在相对端处具有一对半圆的矩形(这将是如图8所示的扁圆形的实例)或椭圆形的横截面。内部或外部都不存在拐角,因此没有应力集中的区域。管的壁厚优选地是均匀的并且变化不超过10%,尽管它可包含具有不同厚度的内部分隔壁(屏障),所述内部分隔壁将管的内部分成两个或更多个通道。如图所示,在分隔壁与管壁之间可能存在拐角,但是跨内部分隔壁通常不存在大的压差。

[0031]“暴露”管具有暴露在环境中的表面。所述表面未被板覆盖——暴露管的表面是弯曲的。

附图说明

[0032]

图1a和图1b示出花费2288美元常规机加工haynes 230太阳能热化学反应器与花费1682美元通过dmls制成haynes 230太阳能热化学反应器之间的成本比较。

[0033]

图2a是图2b中的反应器的下部的剖视图。图2b是两件式组件:太阳能反应器-接收器。

[0034]

图3示出环向应力。作用在垂直方向上的可抵消所施加压力的唯一应力是法向应力(实线箭头)σ1。此应力称为“环向应力”,因为它像围绕木桶的钢箍一样作用。

[0035]

图4示出分叉管化学处理器。

[0036]

图5示出分叉管。

[0037]

图6是分叉管化学处理器的剖视图。

[0038]

图7是针对0.5英寸中心孔和1/2英寸第一长度的具有增加的管半径的分叉管反应器的管壁质量和内管体积对管数量的图表。

[0039]

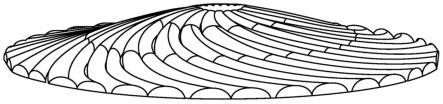

图8示出三个相邻管的横截面,其中所述横截面具有胶囊结构。

[0040]

图9是针对0.5英寸中心孔和3个起始管长度的具有增加的管半径的haynes 230分叉管反应器的管壁质量对管数量的图表。

[0041]

图10是在螺旋和z方向两者上组合管状形状、分叉和曲率的通道结构的实例。

[0042]

图11示出具有单个通道的化学处理器。

[0043]

图12示意性地示出制作适于在am过程中插入到化学处理器中的多孔插入物的过程。

具体实施方式

[0044]

本发明包括装置、制作方法以及涉及使用增材制造工艺制作的装置的过程。制作方法可包括将催化剂或其他结构作为异物嵌入到装置中的方式,因为所述结构是使用增材

制造工艺制作的。替代地,可以在制造期间通过am工艺来构建多孔的或其他大表面面积结构,然后通过涂覆、浸渍或去除工艺在构建后活化。描述了可通过增材制造制作的适合作为用于抛物面太阳能聚集器的接收器的各种结构。

[0045]

文献中存在描述了通过am制作的设备的若干文章;例如,gutmann等人,react.chem.eng.,2017年,第2期,第919-927页,“design and 3d printing of a stainless steel reactor for continuous difluoromethylations using fluoroform”,stark,aiche journal,(2018年)第64期(第4卷):第1162-1173页,“manufactured chemistry:rethinking unit operation design in the age of additive manufacturing”,capel等人,lab chip,2013年,第13期,第4583页,“design and additive manufacture for flow chemistry article in lab on a chip”。schalansky在标题为“method of using additive materials for production of fluid flow channels”的美国专利申请2015/0137412中描述了一些制作流动通道的am方法,并且此公布的专利申请的内容并入本文,就像全部复制在下面一样。khodabakhshi等人在j.manufacturing processes第43期(2019年)第83-97页的“dissimilar metals deposition by directed energy based on powder-fed laser manufacturing”中描述了可通过am制造的若干有梯度金属结构。在本发明中,管的壁可以制作成具有诸如热膨胀有梯度特性;在优选的实施方案中,面向太阳源的管的侧面的热膨胀系数小于背对太阳源的管的侧面的热膨胀系数;梯度从底部处的最高膨胀系数(远离太阳源)到顶部处的最低膨胀系数可以是连续的或者可在两个、三个或任何所选择数量的区域中是连续的。在一些实施方案中,有梯度的热膨胀系数可能只是在从太阳能聚集器接收热量的管的侧面上。

[0046]

本发明还包括适于接收入射太阳辐射并且将吸收的能量用于吸热过程的装置,所述吸热过程包括吸热化学反应、流体的加热以及分离过程。总体布置是从中心歧管出去到板的周边的径向流动,然后将所述流通过第二组通道返回到中心附近的第二接收歧管,之后离开装置。结构包括分叉管,所述分叉管在径向延伸时分成两个或更多个(优选地两个)管,以有利于覆盖全部或大部分圆形剖面。管可以是沿着圆的半径是直的或者弯曲的。弯曲的通道结构的限制是在中心处开始并且延伸出去到周边的单个盘绕的通道。返回通道可以是流出通道的镜像,从而允许流体沿着相同的流动路径通过相邻通道返回。预期许多替代结构具有用于向外流动和返回流动的不同结构,其将有利于热量耗散以用于获得更均匀的温度并且增强流体的混合。本发明包括平面原理的结构,通道的流动轴是平面的或三维的,其中通道在

‘

z轴’上向平面外弯曲。

[0047]

本发明的一些方面还包括将结构放置在流动通道内,以用于增强对流流动热传递和/或改进通道之间的流动分布。增强的热传递结构包括散热片、百叶式散热片、用于延伸的热传递区域的销钉以及用于流体的对流混合的结构。

[0048]

两部分组件:

[0049]

图2示出一个实施方案,其用于将组件减少为两部分并且消除在装备有冲压机的加热炉中需要长周期时间的高温扩散钎焊步骤。加热炉的逐渐升温和冷却以及在允许零件结合的温度下的时间可能需要多天,从而导致生产能力相对较低。通过增材制造将反应器-接收器的主体构建为单个部分节省了大量材料。图2b示出化学处理器的两部分组件。在第一步骤中,可以通过am制作包含通道的化学处理器部分35。接下来,如图2b所示,然后将催

化剂片(可为矩形或诸如示出的饼形片的其他形状)35插入到围绕周边的开口中,之后通过将密封环34焊接到位来闭合反应器。在另一个实施方案中,如图2b所示,反应器-接收器主体的大部分由增材制造构建,但是通道开口被塑造为圆形孔,使得代替用于所有通道的单个焊环,可例如使用单独的斜面塞子将它们单独密封。如图2b所示,在插入催化剂后可通过用焊环密封来将通道端部密封。在一些优选的实施方案中,焊环通过旋转摩擦焊接而焊接到位。在替代实施方案中,可例如通过使斜面塞子在其插入到类似地斜面孔中时旋转而产生的焊接效果来将塞子焊接到位。可通过作为其他连结工艺的实例(即,激光焊接或电子束焊接)的常规或摩擦搅拌焊接来将焊环焊接到位。在成品装置中,热能(诸如光子的撞击)通过暴露通道或管壁22进入系统。图2a是剖视图,示出暴露壁22、催化剂插入物28、通过接头26固定到位的通道塞子24和返回通道32。从催化剂插入物28流出的化学产品流动穿过开口30到达返回通道32中。在替代实施方案中,多孔插入物28(诸如吸附剂)被用来代替催化剂插入物28。

[0050]

这个设计的一个显著优势是可能通过去除环或单独的通道端盖来接近和替换催化剂片从而翻新反应器。这延长了反应器硬件的寿命、长期节省了更换成本,并且有利于催化剂结构的材料的循环利用。本发明包括形成处理器、翻新所述处理器、化学设备以及在所述设备中执行单元操作的方法。

[0051]

管状设计:

[0052]

本发明的若干实施方案运用管状构造来利用圆管对平坦壁的固有强度。在一侧上具有较高压力的平坦壁承受必须被支撑的弯曲力,通常通过使壁增厚或者通过添加支撑物或加强件进行支撑。另一方面,如图3所描述,加压圆管的壁82(见图8)主要承受拉应力(tensile stress),称为环向应力。结果是,当由相同强度的材料制成时,圆管的壁比平坦壁要薄得多。因此,由管状通道而不是具有平坦壁的矩形通道组成的am设计可能由于更薄的壁而显著减轻重量。管的内径(或最大尺寸)优选地在0.1mm至3cm的范围内,优选地在1mm至1.0cm的范围内。例如,具有450psi(haynes 230在982℃下)的屈服应力的0.4英寸宽的矩形板需要为0.165英寸厚来承受10bar的压力。替代地,具有相同屈服应力的管的壁厚为仅0.065英寸厚来承受10bar的压力。am分叉管方法还能够实现更小的管。从中心头部处的10个管开始,所需的壁厚从管长度起始处的0.025英寸变化并且不断增加到管长度结束时的0.049英寸。am的另一个优势是能够局部改变壁厚以优化重量。挤压管将具有恒定的直径和壁厚。am管可以具有变化的直径和壁厚,这体现在分叉管设计中。

[0053]

在管的外壁也是反应器的外壁的情况下,管状几何形状的优势是实质的,而在管壁不是外壁的情况下,管状几何形状的优势减小了。对于外部加热的反应器和/或吸热反应通道,反应器的外壁必须足够厚以支撑内部压力,并且对于相同的热通量,更厚的壁需要跨壁具有更大的温差。较大的温差意指较低的催化剂床温度,以便保持反应器表面温度低于反应器冶金极限。对于诸如蒸汽甲烷重整的吸热反应,较高的反应温度导致较高的平衡转化以及较快的动力学。使反应器壁变薄不仅节省构造材料和使用am的构建时间,还允许催化剂更热,因此催化剂更具活性从而节省催化剂成本。由于温差和结构刚度两者的增加导致较高的热应力,较厚的壁也不利于反应器寿命。此外,dmls允许在设计能够更好地适应热膨胀的3d结构中的更多灵活性,从而减少内部应力和低周疲劳失效,所述低周疲劳失效与在太阳运行期间结构的每天或更频繁的加热和冷却周期相关联。后者这些与性能和寿命相

关联的潜在益处正在考虑中。

[0054]

与管状实施方案相关联的另一个创新是在增材构建过程中将催化剂结构插入到反应器中。这不仅在设计上给予了另外的灵活性,因为在零件构建之后设计不必适应催化剂的插入,而且减少了制造步骤的总数。步骤的顺序是:1)通过am(优选地dmls)部分地制造反应器;2)停止构建、提升压印板并且从催化剂通道将粉末抽真空;3)将催化剂片插入到催化剂通道中;以及4)重新开始am过程以完成构建。优选地,催化剂片的顶部边缘在一个平面上是齐平的以适应am构建的持续。停止构建、将粉末从催化剂通道去除以及插入催化剂片的步骤延长了构建周期时间,代替了插入催化剂和闭合反应器所需的构建后步骤。

[0055]

下面描述了管状设计创新的若干实施方案。

[0056]

催化剂结构:

[0057]

可将多种类型的催化剂结构结合到本发明的装置中。在一些情况下,诸如多孔泡沫或毛毡的催化剂结构被插入到具有上述一种概念的通道中。粉末或微粒催化剂介质也可以作为干燥介质或浆料添加。可使用包括煅烧、气相沉积和洗涂(wash coating)的各种方法,在装载支撑物时将活性催化剂嵌入在结构中或在组装完成之后添加活性催化剂。替代地,可通过修改工艺参数在构建期间打印多孔催化剂结构,所述工艺参数将部分地固结粉末,从而留下具有大表面面积的烧结多孔介质。替代地,可通过在通道内部构建另外的内部结构来添加表面面积,诸如待涂覆有催化剂的也可以用作用于增强热传递的延伸区域的散热片或支柱。

[0058]

我们通过首先将保护层1202放置在催化剂插入结构1204(fecraly泡沫板)之上制备了甲烷蒸汽重整催化剂。可将保护板定位焊或激光焊接到多孔结构1204以形成受保护的多孔结构1206。所述多孔结构可以通过以下方式转化为甲烷重整催化剂:例如,用mgal2o4上rh的催化剂对结构进行洗涂,之后在500℃下进行煅烧以形成多孔催化剂插入物1208。此过程在图12中示出。将催化剂放置到通道中,然后所述通道通过am完成。对装置进行的测试表现出优异的甲烷转化率和制氢性能,并且在至少750℃的温度下使用两个周期后,没有活性损失。

[0059]

我们发现,在重新开始dmls工艺之后,过度加热盖子会致使盖子翘曲到平面外,从而致使工艺失败,因为盖子成为粉末撑杆的障碍物。激光还会打孔穿过盖子,从而致使损坏盖和盖下方的插入物以及允许粉末侵入腔中。这些问题的解决方案包括使用激光(在我们的测试中是dmls激光)将盖子定位焊到构建结构。这发生在插入结构和盖子之后并且在将粉末散布回零件之上之前。实验表明,必须控制定位焊,使其刚好足以将盖子固定到位或者缝焊整个周边以高效地密封周边避免粉末进入。通过围绕周边进行若干缝焊以允许点焊充分冷却,然后再一次在相同附近进行焊接,可获得改进的结果。另一个解决方案是,在恢复dmls构建过程后调节激光功率和粉末层厚度。这允许am结构的构建在插入物和盖子的顶部上恢复,而不会致使损坏那些零件。

[0060]

当使用嵌入的催化剂通过am制作整个反应器时,必须保护催化剂腔免受am粉末通过端部以及

‘

顶部’侵入。端部必须允许流动,因此可使用允许流动的多孔壁包围催化剂室。一个多孔壁将位于朝向中心进口歧管的进口端处。在那侧上的粉末可通过歧管出来。第二多孔壁恰好位于在开口下降到返回层之前的催化剂通道的端部处。在周边头部和返回通道中的大量粉末必须从返回通道的中心头部出来。多孔壁的另外的优势是,它们在多通道装

置中产生用于良好的流动分布的压降,从而不需要孔口或其他特征来控制(通常是,均衡)穿过多个通道的流动。

[0061]

通过使用牺牲材料可实现又一插入催化剂结构并保护其免受am粉末大量侵入的方法。用可在加热或反应(以产生流体)之后去除的固体材料浸渍催化剂结构将消除对多孔壁的需要和

‘

顶部’件的使用。例如,高分子量油(例如,石蜡)可填充催化剂结构内的空隙,然后对其进行加热从而完成反应器构建过程,以去除熔化的或气态材料。

[0062]

分叉恒定半径管:

[0063]

图4描绘了管状设计的第一实施方案,其中一组管从中心歧管径向向外延伸。为了完全覆盖圆形区域,所述管在径向延伸出去时进行分叉。在这个特定实施方案中,管具有恒定的直径,因此反应器厚度在所述区域是一致的。图5中示出管分裂的过程。管开始时具有圆形横截面并且立即开始分叉,并且慢慢演变成数字8形的横截面,在该处分裂完成。从那里,两根管进一步延伸时开始重复分叉过程。从数学上讲,每当与圆中心的距离增加一倍时,管就会分叉。图6进一步示出管如何周期性地分叉。

[0064]

在本概念的一个实施方案中,内壁在将通道分成两半的管中,这在图4至图6中未示出。在构造分隔壁之前,在dmls构建期间将催化剂结构插入到一半通道中。管的相对侧可用于热交换,诸如预热进入的反应物或从产物流中回收热量以用于催化剂结构中的反应的热量。

[0065]

在其他实施方案中,催化剂结构被构建在管内部,诸如在dmls构建完成之后随后将涂覆有催化剂的烧结的多孔介质、壁或支柱。

[0066]

分叉半径增大的管:

[0067]

管状设计的另一实施方案是半径增大的管。替代管在径向延伸出去时逐渐分叉,它依然是管并在直径上生长,然后在距中心一定半径处分成直径的一半的两个管。两个管中的每一个在径向延伸时在直径上生长,直到它们也分裂成两个管为止。当内壁应力在材料的许用应力下保持恒定时,使用最少量的壁材料。对于管,最大应力是环向应力,与薄壁假设的关系为:

[0068][0069]

其中p是设计压力,r是管半径以及t是管壁厚。管在直径上生长的同时维持恒定的壁应力需要增大壁厚。关于直径从d1生长到d2的管的长度为1的积分方程l给出了用于给定的许用应力σ的最小壁体积,

[0070][0071]

进入分叉管结构的参数是中心孔半径、从中心孔延伸的初始管的数量和第一区段的长度。图7示出针对1/2英寸中心孔和1/2英寸第一长度的从中心孔延伸的管的管壁质量对数量。在doe eere solar项目上构建的trl6反应器称重为4.58千克,有可能使反应器的质量和增材制造的反应器的后续成本降低一个数量级。然而,其他设计考虑为催化剂的总量和从反应器壁到催化剂的热传递。trl 6反应器具有243.25cm3的催化剂结构,并且如图7所示,如果只有一半的管体积包含催化剂,则该催化剂的量将无法配合在此反应器的管内部。此外,当阵列以少于10个管开始时管的直径变得大于0.5英寸,这远大于trl 6中催化剂

的5毫米(1/5英寸)厚度。所得的热传递距离的增加将是有问题的。通过将管的横截面从圆形更改为如图8所示的胶囊形状来克服催化剂体积问题和热传递距离问题两者。分隔胶囊形管的壁是圆形管壁厚的两倍,以维持相同的最大壁应力。直壁的高度成为可改变成提供足够的内部体积以容纳期望的催化剂体积的参数。图9示出具有487.5cm3的恒定内部体积的胶囊分叉管反应器的壁质量。壁质量计算指示,从4.58千克的trl 6反应器中可能节省多达2/3的壁质量。质量节省减少了从中心孔延伸的大约30多个管。对于20个初始管,在入射太阳方向上的最大催化剂厚度为6-7mm,其接近5mm的trl 6催化剂厚度。外表面和较薄壁上的圆形“驼峰”将远远超过补偿名义上较厚的催化剂。20个管从1/2中心孔和1/4英寸初始管长度延伸,管壁质量为1.83千克,最小直径为0.101英寸,最大直径为0.202英寸,内壁高度为0.333英寸,以及催化剂厚度为6.8mm。

[0072]

一种替代方法将是通过随着直径的变化而改变分隔壁的高度来维持恒定的反应器厚度。这可能更容易进行制造,因为催化剂厚度是均匀的。

[0073]

螺旋管:

[0074]

图4至图6所示的结构具有从中心孔径向延伸的直管。在其他实施方案中,管是弯曲的并且从中心到外边缘呈螺旋状。参见图10。先前已经采用螺旋结构用于太阳能反应器-接收器,以适应反应器表面上的非均匀入射太阳通量。在极限情况下,类似图11的盘绕的单个螺旋管将覆盖接收入射太阳通量的整个区域。除了相邻的通道代表同一管的相邻线圈而不是先前描述的分开的管之外,盘绕的形状也可制成具有图8描绘的胶囊横截面。如先前针对其他结构描述的,通过具有较薄的壁可预期类似的反应器质量节省。单个盘管或胶囊管的难点在于,更长的通道长度将会增大压降。这可通过具有从中心开始并且向外盘绕到周边的两个或更多个线圈来缓解。在又一实施方案中,线圈可在螺旋中的一个或多个点处分叉。因此,存在从直的分叉管到分叉的弯曲管再到单个盘管的无数的结构组合。结构的选择由性能、压降、制造成本以及反应器的可靠性和寿命驱动。

[0075]

返回通道:

[0076]

具有径向流动通道的反应器设计通常具有使过程流体从中心歧管(孔)向外流动到在周边处的歧管,然后在退出反应器之前径向返回第二中心歧管。实施方案包括用于将相同或不同的催化剂放置在流出通道和返回通道两者中的选项;催化剂仅在流出通道中;或催化剂仅在返回通道中。图8示出用于分隔流出通道和返回通道的在管或胶囊管内部的内壁86,其中催化剂88放置在一个或另一个通道中。图8示出对称的通道,其中在流出通道88与返回通道84之间具有相等的体积划分。其他实施方案将使壁向下或向上移位以具有分别用于流出通道或返回通道更大的体积。仍然其他实施方案将具有非对称结构,其中一个剖面用于流出通道并且不同剖面用于返回通道。例如,返回通道可具有不同的节距,例如将节距加倍将具有两个返回通道用于每个流出通道以增强返回通道中的热传递。

[0077]

图4至图6以及图8指示返回通道遵循与流出通道相同的路径,诸如图8中所示的分裂管。在其他实施方案中,返回通道结构的设计可与流出通道解耦。一个实例是,solar thermochemical reactor with reaction and thermal recuperation channels arranged in counter spirals中的前身idr的反螺旋结构。使返回流动通道交叉并与多个流出通道热接触具有热耗散和反应器内温度更均匀的优势。预想了用于构造两个流动通道结构以用于加压反应器的机械支撑的各种方法。可将周边歧管设计成在结构对称时只是将

给定流出通道中的流体通过相邻的返回通道返回。替代地,歧管可使流体通过另一个流出通道的返回通道返回。一个原因是在反应器的区域之间提供热连通和热耗散。其他实施方案将具有开放式歧管,用于允许来自多个流出通道的流体在进入返回通道之前混合。周边歧管可混合来自2个或更多个流出通道多至整个流出通道的流体。

[0078]

增强的热交换:

[0079]

来自反应器表面并且穿过外壁和催化剂结构以支持吸热非均相反应和其他过程的入射太阳通量的热传递对于反应器性能至关重要。本发明的关键方面是使外壁变薄以减小通过外壁的热传递阻力。开放式返回通道内的热传递也很重要。例如,将热量从返回通道中的热流体传递到流出通道中的催化剂结构可以增加太阳能到化学能的转化并提高整体系统的能量效率。预期用于增强流出通道或返回通道中的热传递的各种技术。可在反应器制造期间将诸如直散热片、百叶式散热片、销钉或其他结构的延伸区域结构创建成从分隔壁(流出通道与返回通道之间的主要热传递表面)延伸到流动通道或催化剂结构中。还可在反应器制造期间将此类延伸区域结构创建成从接收太阳能通量的壁延伸到催化剂结构中以增强热传递。这些结构还可(诸如使用静态混合器结构)通过混合流体来增强热传递。

[0080]

非平面结构:

[0081]

图2至图6中描绘的反应器结构是平面的,这意味着通道的主轴都在二维平面内。增材制造的灵活性允许使用3-d结构,所述3-d结构允许流动通道在所谓的z方向上从反应器曲率的主平面弯曲出来。3-d结构的益处包括更大的外部表面积以接收入射太阳能,从而减少了进入反应器的平均局部热通量。另一个益处是减少与结构的热膨胀相关联的热应力。3-d结构的一个实施方案是圆顶或半球形结构。图10中示出这种结构的实例。这种凸形结构允许接收入射太阳光的最热外表面比较冷的下侧膨胀更多,从而减少结构内的应力。具有圆形横截面的半球只是许多潜在的3-d形状中的一种。其他包括抛物线形和s形。替代形状为局部定制反应器外表面上的通量的入射角创建了机会,以更好地匹配成对的太阳能聚集器的特性并缓和由于光学缺陷而引起的热点。

[0082]

压降结构:

[0083]

期望通道之间的均匀流动分布以用于保持一致的停留时间并且暴露于催化剂和热传递。常常在入口或出口处(或可在流动路径内的任何地方)添加特征,以产生将有助于均匀地分布流动的压降。特征可包括孔口或其他流动限制;增加的流路长度,诸如蜿蜒的较小通道或多孔壁。这些特征可以在增材制造过程中添加。

[0084]

其他过程:

[0085]

本发明的主要应用是太阳能热化学反应器,其使用入射太阳辐射将热量提供给用于吸热蒸汽甲烷重整反应的非均相催化剂。还预期其他吸热过程,包括诸如利用co2的甲烷干重整或逆水煤气变换反应的其他吸热化学反应。可使用本文所述的技术制造包括用于吸热和放热反应的温差反应器的反应器设计的实例,并且对应的反应描述在美国专利号7,297,324中,所述专利并入本文,就像全部复制在下面一样。与绝热反应器相比,温差反应器实现了改进的化学转化,以用于表现出大量的温度依赖性的平衡受限反应。温差微通道或中通道反应器包括诸如通过使用相邻的通道添加热量(用于吸热反应)或去除热量(用于放热反应),热交换流体流动穿过所述通道或通过所述通道发生另一个反应。优选地,热交换功能实现了沿着反应通道的长度的温度轨迹,所述温度轨迹鼓励更大的化学转化。

[0086]

本发明的方面也可用在太阳能接收器中,在其中太阳能在热传递流体内被转化为显热或潜热。其他示例是用于热泵或化学分离的吸附过程。例如,太阳能热泵使用吸收(液体溶剂)或吸附剂(固体吸附剂)热泵循环将热量从较低的温度传递到较高的温度。一个实例是用固体吸附剂代替以上发明中的催化剂,所述固体吸附剂在低温和低压下吸附制冷剂并在较高的高温和高压下利用太阳能解除吸附。应用包括建筑物暖通空调(hvac)和制冷。类似地,吸附剂可用于变温吸附(tsa)过程或热增强的变压吸附(psa)过程中的化学分离。一种应用是从大气、电厂废水或其他潜在来源中捕获二氧化碳。

[0087]

催化的化学反应是众所周知的并且适当的条件和催化剂是众所周知的,就不需要在这里进行描述了;足以确定催化剂为重整催化剂或sabatier催化剂(通常为ni或ru/al2o3)、氨合成(通常为ru或氧化铁或co-mo-n)或逆水煤气变换反应(常见的催化剂包括铁、铬以及可选择地镁的氧化物)。

[0088]

在一些优选的实施方案中,本发明通过蒸汽或干重整将甲烷或其他烷烃或烃的混合物转化为氢。蒸汽重整过程需要一个(或多个)碳氢化合物以及蒸汽(h2o)。反应物混合物可包括其他组分,诸如co或诸如氮气或其他惰性气体的非反应性稀释剂。在一些优选的过程中,反应流基本上由碳氢化合物和蒸汽组成。在一些优选的实施方案中,反应流中的蒸汽与碳之比为3:1至1:1,并且在一些实施方案中为1.5:1或更小。烃包括:烷烃、烯烃、醇类、芳烃及其组合。碳氢化合物可以是天然气。优选的烷烃是c

1-c

10

烷烃,诸如甲烷、乙烷、丙烷、丁烷和异辛烷。蒸汽重整催化剂优选地包括一种或多种以下催化活性材料:钌、铑、铱、镍、钯、铂及其组合。铑是特别优选的。在一些优选的实施方案中,催化剂(包括所有支撑材料)含有0.5至10重量%的rh,更优选地为1至3重量%的rh。催化剂还可包含用于催化活性材料的氧化铝支撑物。“氧化铝支撑物”含有与氧原子键合的铝原子,并且可存在另外的元素。优选地,氧化铝支撑物含有一种或多种稳定化元素,其在水热条件下提高催化剂的稳定性。稳定化元素的实例为mg、ba、la和y,以及它们的组合。优选地,催化活性材料(诸如rh)以小颗粒的形式存在于氧化铝支撑物的表面上。蒸汽重整反应优选在高于400℃、更优选在500-1000℃并且仍然更优选地在650-900℃下进行。该反应可以在从亚环境到非常高的广泛的压力范围内运行,在一些实施方案中,所述过程在10atm至30atm、更优选地12atm至25atm的压力下进行。h2o分压优选为至少0.2atm,在一些实施方案中为至少2atm,并且在一些实施方案中在5atm至20atm的范围内。

[0089]

在一些优选的构型中,催化剂(用于蒸汽重整或其他化学反应)包括在下面的大孔隙基材。优选的大孔隙基材的实例包括商购可获得的金属泡沫、以及更优选地金属毛毡。在沉积任何涂层之前,大孔隙基材的孔隙率至少为5%,更优选地为30%至99%,以及再更优选地为70%至98%。在一些优选的实施方案中,通过bet测量的大孔隙基材的体积平均孔隙大小为0.1μm或更大,更优选在1与500μm之间。多孔基材的优选形式是泡沫和毛毡,并且它们优选地由热稳定且导电的材料制成,优选由诸如不锈钢或fecraly合金的金属制成。这些多孔基材可以是薄的,诸如在0.1与1cm之间。泡沫是连续结构,其具有限定整个结构中的孔隙的连续壁。替代地,催化剂可采用诸如粉末或团粒的任何常规形式。

[0090]

具有大孔隙的催化剂的孔隙体积优选为多孔材料总体积的5%至98%,更优选为30%至95%。优选地,材料的孔隙体积的至少20%(更优选地至少50%)由在以下尺寸(直径)范围内的孔隙组成:为0.1至300微米、更优选地0.3至200微米,并且还更优选地1至100

微米。孔隙体积和孔隙大小分布通过水银孔隙度测定法(假设孔隙为圆柱几何形状)和氮吸附来测量。众所周知,水银孔隙度测定法和氮吸附是互补的技术,其中汞孔隙率法对于测量大的孔隙大小(大于30nm)更精确,而氮吸附对于测量小的孔隙大小(小于50nm)更精确。在约0.1至300微米的范围内的孔隙大小使得分子在大多数气相催化条件下能够通过材料分子扩散。催化剂插入物的高度优选为1cm或更小,在一些实施方案中,高度和宽度为0.1至1.0cm。在一些实施方案中,多孔插入物占据微通道的横截面面积的至少60%,在一些实施方案中至少为90%。在替代的优选实施方案中,催化剂是在一个或多个反应通道内的材料的涂层(诸如洗涂)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1