一种电解锰渣预处理方法及装置与流程

1.本发明涉及工业废渣处理技术领域,更具体的是涉及电解锰渣处理技术领域。

背景技术:

2.电解锰渣是电解锰行业电解法制锰后产生的压滤渣,刚压滤后的电解锰渣呈酸性、块状,含水率较高,粘性较大,且其中含有多种重金属、氨氮等环境污染物,现有方法对于电解锰渣的处理方法通常是将脱除了氨、氮、硫、碳等有机质的电解锰渣细微粉熟料销售给水泥厂作缓凝剂。

3.现有电解锰渣预处理遇到的问题有:1.涉及到的装置有破碎机、混料机、反应釜等,设备多,占地面积大,投资大;2.由于电解锰渣粘性较大,物料不容易分散,破碎后的物料容易再次粘接成团,导致物料与反应介质混合不充分、反应不均匀,且物料粘性过大时易粘接在工作辊面上,造成工作辊齿面上粘接大量物料,进而停机;3.现有的电解锰渣在预处理时存在反应介质混合不均匀、不充分的问题、且反应后氨气收集不便。

技术实现要素:

4.本发明的目的在于:为了解决现有的电解锰渣在预处理时,涉及的设备多,占地面积大,物料易成团粘接,与反应介质混合不均匀,反应不充分的技术问题,本发明提供一种电解锰渣预处理装置。

5.本发明为了实现上述目的具体采用以下技术方案:

6.一种电解锰渣预处理方法,包括以下步骤:

7.(1)将压滤后的电解锰渣加入破碎装置中,进行第一次破碎,喷入生石灰粉与一级破碎后的物料混合,形成一级破碎混合料,一级破碎混合料进行第二次破碎,再次喷入生石灰粉与二级破碎后的物料混合,形成二级破碎混合料;

8.(2)二级破碎混合料进入混料反应装置内,二级破碎混合料在混料反应装置的上层进行搅拌混合后落到混料反应装置的下层折返,继续搅拌混合,完全反应后的物料排出,完成预处理。

9.本发明还提供一种电解锰渣预处理装置,包括机架,还包括设置在机架上方的破碎装置、生石灰粉喷吹装置以及设置在机架下方的混料反应装置;

10.所述破碎装置顶部设置有进料口,所述破碎装置内部设置有一级破碎辊和二级破碎辊,所述一级破碎辊和二级破碎辊的下方均设置有生石灰粉喷吹装置;

11.所述混料反应装置进口与破碎装置底部出口连通,所述混料反应装置内横向设置有上搅拌混料螺旋和下搅拌混料螺旋,所述上搅拌混料螺旋和下搅拌混料螺旋之间通过分隔板隔开,所述分隔板远离破碎装置底部出口的一端开设有落料口,所述混料反应装置底部设置有出料口。

12.进一步地,所述生石灰粉喷吹装置包括粉体仓、电动计量闸阀、螺旋给料输送机、混合管和喷吹管,所述电动计量闸阀设在螺旋给料输送机进口端,所述粉体仓与电动计量

闸阀连通,所述螺旋给料输送机出口端与混合管连通,所述混合管一端连接有压缩空气接口管,且另一端连接有喷吹管。

13.进一步地,所述混合管侧面开设有粉体进料接口,所述混合管通过所述的粉体进料接口与螺旋给料输送机的出口端连接。

14.进一步地,所述喷吹管为多孔式喷吹管,包括多孔喷吹管体和喷吹孔,所述喷吹孔均匀开设在多孔喷吹管体的喷吹管壁上。

15.进一步地,所述喷吹管为鸭嘴式喷吹管,包括鸭嘴式喷吹管体和喷吹口,所述鸭嘴式喷吹管体与混合管连接的一端截面为圆形,并向喷吹口逐步平缓过渡为细长形。

16.进一步地,所述出料口设在混料反应装置远离落料口的一侧底部。

17.进一步地,所述分隔板上均匀开设有若干通气孔。

18.进一步地,所述破碎装置顶部开设有废气收集口一,所述混料反应装置顶部开设有废气收集口二。

19.进一步地,所述上搅拌混料螺旋和下搅拌混料螺旋结构相同,均由搅拌混料轴和均匀布置的搅拌叶片组成,所述搅拌叶片叶面为弧形。

20.本发明的有益效果如下:

21.1.本发明预处理时,在破碎的过程中直接对下落的破碎物料喷吹生石灰粉,物料在下落过程中处于运动状态,更有利于与喷出的生石灰粉混合,且无需单独设置添加生石灰粉混合步骤,减少了操作流程,同时相比于单独添加生石灰粉这种操作,本发明通过喷吹添加反应介质的方法更能保障混合均匀性,同时加以后续的双层搅拌操作,进一步提高了混合均匀性和反应的充分性。

22.2.本发明的预处理装置集电解锰渣压滤后物料的破碎、打散、生石灰粉介质喷吹、混料搅拌、反应收氨为一体,使工业工艺系统布置更加紧凑,极大地减少了设备数量和占地面积,固定资产投资更少,同时解决了破碎后物料再次成团、反应介质混合不均匀、反应后氨气收集不便的问题。

23.3.本发明经过破碎辊进行破碎,生石灰粉喷吹装置喷入生石灰粉附着在破碎后的物料上,降低互相粘接可能性,起到分散作用,并且生石灰粉与电解锰渣会化学反应,产生氨气和热量,从而带走部分水,从而改变物料的性质和含水量,避免破碎物料之间相互粘接再次成团,降低了物料在破碎辊齿面的粘接性和堵料风险,保障了设备稳定运行。

24.4.本发明中,经过二次破碎喷粉后的物料进入混料反应装置,进行进一步的充分混合,通过采用迂回折返的上下两层双轴搅拌混料螺旋,使物料在上层搅拌混合后落到下层后折返,再次进行搅拌混合,确保在经过两次破碎、两次喷粉后的物料能够得到充分的混合、有充足的时间进行化学反应,保障反应充分,以便于集中收集更高浓度废气进行利用。

25.5.本发明通过设置多孔式的喷吹管,可均匀地喷吹生石灰粉,使物料与生石灰粉均匀充分混合,降低物料粘性,从而降低物料粘接在破碎辊齿面的可能,避免了工作辊齿面粘接大量物料造成的停机风险。

26.6.本发明通过设置鸭嘴式喷吹管不仅能均匀地喷吹生石灰粉,且其压损相小,喷吹口不容易堵料。

27.7.本发明通过设置上下双层搅拌混合,上层搅拌后落入下层,在下层再次进行搅拌并折返往回走,最终从落料口出料,这种设计可以减少装置的长度,将设备长度方向的布

置改变为上下空间的布置,更加有利于工业工艺布置,降低占地面积,减少投资。

28.8.本发明通过在分隔板上均匀开设若干通气孔,使上搅拌混合腔和下搅拌混合腔连通,可便于下搅拌混合腔内反应产生的废气能够经过通气孔往上流出。

附图说明

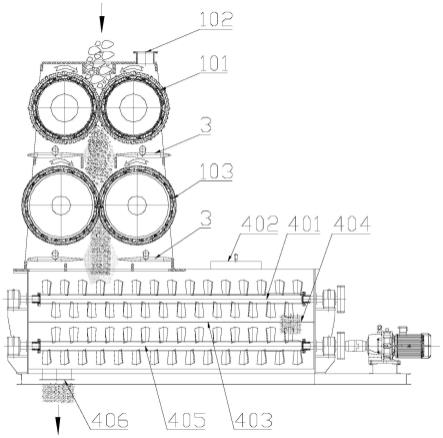

29.图1是本发明的主视结构示意图;

30.图2是本发明的侧视结构示意图;

31.图3是本发明的内部结构原理示意图;

32.图4是搅拌叶片的结构示意图;

33.图5是生石灰粉喷吹装置的主视结构示意图;

34.图6是生石灰粉喷吹装置的俯视结构示意图;

35.图7是多孔式喷吹管的连接结构示意图;

36.图8是多孔式喷吹管的立体结构示意图;

37.图9是鸭嘴式喷吹管的连接结构示意图;

38.图10是鸭嘴式喷吹管的立体结构示意图。

39.附图标记:1-破碎装置,101-一级破碎辊,102-废气收集口一,103-二级破碎辊,104-驱动电机,2-进料口,3-生石灰粉喷吹装置,301-粉体仓,302-电动计量闸阀,303-螺旋给料输送机,304-喷吹管,3041-多孔喷吹管体,3042-喷吹孔,3043-鸭嘴式喷吹管体,3044-喷吹口,305-混合管,306-压缩空气接口管,307-粉体进料接口,4-混料反应装置,401-上搅拌混料螺旋,402-废气收集口二,403-分隔板,404-落料口,405-下搅拌混料螺旋,406-出料口,407-搅拌混料轴,408-搅拌叶片,5-机架。

具体实施方式

40.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

41.实施例1

42.本实施例提供一种电解锰渣预处理方法,包括以下步骤:

43.(1)将压滤后的电解锰渣加入破碎装置中,进行第一次破碎,喷入生石灰粉与一级破碎后的物料混合,形成一级破碎混合料,一级破碎混合料进行第二次破碎,再次喷入生石灰粉与二级破碎后的物料混合,形成二级破碎混合料;

44.(2)二级破碎混合料进入混料反应装置内,二级破碎混合料在混料反应装置的上层进行搅拌混合后落到混料反应装置的下层折返,继续搅拌混合,完全反应后的物料排出,完成预处理。

45.本发明提供的电解锰渣预处理方法中,通过对破碎后的电解锰渣物料喷吹生石灰粉,生石灰粉喷吹出来可以与物料混合均匀,一方面,生石灰粉喷出附着在物料表面起到分散作用,可防止破碎后的物料之间再次粘接成团,另一方面,生石灰粉与电解锰渣会化学反应,产生氨气和热量,带走部分水,降低破碎物料之间的粘性。具体地,本实施例的电解锰渣强度低,含水量27%左右,粘接性强,主要成分含有sio2、al2o3、fe2o3、(nh4)2so4、mnso4等,喷

入生石灰后会发生放热反应,把硫酸铵转换成硫酸钙,同时产生氨气。

46.本发明在破碎的过程中直接对下落的破碎物料喷吹生石灰粉,物料在下落过程中处于运动状态,更有利于与喷出的生石灰粉混合,且无需单独设置添加生石灰粉混合步骤,减少了操作流程,同时相比于单独添加生石灰粉这种操作,本发明通过喷吹添加反应介质的方法更能保障混合均匀性,同时加以后续的双层搅拌操作,进一步提高了混合均匀性和反应的充分性。

47.实施例2

48.如图1到10所示,本实施例提供一种电解锰渣预处理装置,包括机架5,还包括设置在机架5上方的破碎装置1、生石灰粉喷吹装置3以及设置在机架5下方的混料反应装置4;

49.所述破碎装置1顶部设置有进料口2,所述破碎装置1内部设置有一级破碎辊101和二级破碎辊103,一级破碎辊101和二级破碎辊103均由驱动电机104提供动力,所述一级破碎辊101和二级破碎辊103的下方均设置有生石灰粉喷吹装置3;

50.所述混料反应装置4进口与破碎装置1底部出口连通,所述混料反应装置4内横向设置有上搅拌混料螺旋401和下搅拌混料螺旋405,具体地,所述上搅拌混料螺旋401和下搅拌混料螺旋405结构相同,均由搅拌混料轴407和均匀布置的搅拌叶片408组成,搅拌叶片408可设置为两叶式或者三叶式,所述搅拌叶片408叶面为弧形(如图4);

51.所述上搅拌混料螺旋401和下搅拌混料螺旋405之间通过分隔板403隔开,分隔成上搅拌混合腔和下搅拌混合腔,所述分隔板403远离破碎装置1底部出口的一端开设有落料口404,所述混料反应装置4底部设置有出料口406。

52.本发明在使用时,通过输送设备将压滤后的电解锰渣送入入料口,经过一级破碎辊101进行第一次破碎,生石灰粉喷吹装置3喷入生石灰粉,喷入的生石灰粉附着在一级破碎后的物料上,使破碎后的物料表面附着力发生变化,降低互相粘接可能性,起到分散作用,并且生石灰粉与电解锰渣会化学反应,产生氨气和热量,从而带走部分水,从而改变物料的性质和含水量,避免破碎物料之间相互粘接再次成团,同时也降低了物料在破碎辊齿面的粘接性,降低了堵料的风险,保障设备稳定运行;

53.初步反应后的物料在二级破碎辊103的作用进行二级破碎,通过二级破碎工作辊时使得物料进一步糅合、分散、打散,减小物料颗粒的同时使得生石灰粉充分与物料接触,二级破碎后的物料再次喷入生石灰粉进行分散和化学反应,防止再次粘接;

54.二次破碎喷粉后,物料进入混料反应装置4,进行进一步的充分混合,通过采用迂回折返的上下两层双轴搅拌混料螺旋,使物料在上层搅拌混合后落到下层后折返,再次进行搅拌混合,确保在经过两次破碎、两次喷粉后的物料能够得到充分的混合、有充足的时间进行化学反应,以便于集中在一处设备中集中收集更高浓度废气(氨气)进行利用。

55.实施例3

56.本实施例在实施例2的基础上,对本发明做进一步说明。

57.所述生石灰粉喷吹装置3包括粉体仓301、电动计量闸阀302、螺旋给料输送机303、混合管305和喷吹管304,所述电动计量闸阀302设在螺旋给料输送机303进口端,所述粉体仓301与电动计量闸阀302连通,所述螺旋给料输送机303出口端与混合管305连通,所述混合管305一端连接有压缩空气接口管306,且另一端连接有喷吹管304,具体地,所述混合管305顶部开设有粉体进料接口307,并通过生石灰粉进口管与螺旋给料输送机303的粉体出

口连通。

58.通过在混合管305水平方向连接压缩空气接口管306通入压缩空气,从混合管305上方接入生石灰粉进口管以通入生石灰粉,形成类似三通的结构,在混合管305内压缩空气与生石灰粉充分混合后,从喷吹管304喷吹到破碎物料上与之混合,同时通过电动计量闸阀302控制生石灰粉的流速,可进一步控制生石灰粉与物料在破碎过程中的混合均匀程度,防止物料粘接,从而有效解决工作辊齿面粘料的问题。

59.实施例4

60.本实施例在实施例3的基础上,对本发明做进一步说明。

61.着重参阅图7-8,所述喷吹管304为多孔式喷吹管,包括多孔喷吹管体3041和喷吹孔3042,所述喷吹孔3042均匀开设在多孔喷吹管体3041的管壁上。

62.在实际应用中,根据需要,多孔式喷吹管304可多排布置,喷吹孔3042的均布长度与破碎辊的有效长度相等,多孔式的喷吹管304可均匀地喷吹生石灰粉,使物料与生石灰粉均匀充分混合,降低物料粘性,从而降低物料粘接在破碎辊齿面的可能,避免了工作辊齿面粘接大量物料造成的停机风险。

63.实施例5

64.本实施例在实施例3的基础上,对本发明做进一步说明。

65.着重参阅图9-10,所述喷吹管304为鸭嘴式喷吹管,包括鸭嘴式喷吹管体3043和喷吹口3044,所述鸭嘴式喷吹管体3043与混合管305连接的一端截面为圆形,并向喷吹口3044逐步平缓过渡为细长形。

66.鸭嘴式的喷吹管304不仅能均匀地喷吹生石灰粉,且其压损较小,喷吹口3044不容易堵料,在实际应用中,根据需要,鸭嘴式喷吹管304可交叉布置,均匀喷吹生石灰粉,使物料与生石灰粉均匀充分混合,降低物料粘性,从而降低物料粘接在破碎辊齿面的可能,避免了工作辊齿面粘接大量物料造成的停机风险。

67.实施例6

68.本实施例在实施例2的基础上,对本发明做进一步说明。

69.所述出料口406设在混料反应装置4远离落料口404的一侧底部,即预处理物料在混料反应装置4内的入料口与出料口406处于同一侧;由于预处理物料在混料反应装置4内进行上下双层搅拌混合,上层搅拌后落入下层,在下层再次进行搅拌并折返往回走,最终从落料口404出料,这种设计可以减少装置的长度,将设备长度方向的布置改变为上下空间的布置,更加有利于工业工艺布置,降低占地面积,减少投资。

70.实施例7

71.本实施例在实施例2的基础上,对本发明做进一步说明。

72.所述分隔板403上均匀开设有若干通气孔,通过设置通气孔,使上搅拌混合腔和下搅拌混合腔连通,可便于下搅拌混合腔内反应产生的废气能够经过通气孔往上流出。

73.实施例8

74.本实施例在实施例2的基础上,对本发明做进一步说明。

75.所述破碎装置1顶部开设有废气收集口一102,所述混料反应装置4顶部开设有废气收集口二402。

76.通过设置废气收集口一102和废气收集口二402便于对产生的废气进行收集,废气

收集口二402的设置可便于对充分混合反应产生的废气进行集中收集,以收集更高浓度废气进行利用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1