一种高通量聚芳醚酮基炭膜的制备方法

1.本发明涉及一种高通量聚芳醚酮基炭膜的制备方法,属于膜分离领域和新材料领域。

背景技术:

2.膜分离技术是一种具有分离、浓缩、纯化等功能的新型分离技术,它具有高效、节能、环保、操作过程简单、易于控制等特点,已被广泛应用于各个领域。其中,炭分子筛膜(简称炭膜)因其具有发达、高选择性的纳米级超细微孔结构,热、化学稳定性高,耐腐蚀,气体分离性能可以超越robeson上限等优点,受到研究者的广泛关注。相较于传统炭膜在使用过程中通量衰减较快、渗透性能低的缺点,由多孔聚合物膜经热解炭化制得的高通量炭膜具有更高的研究价值和应用前景。

3.选择优异的前驱体聚合物材料是制备出性能优良炭膜的关键。大多数炭膜前驱体聚合物材料是热固性聚合物,选择范围有限,性能不高,且前驱体聚合物材料制备成本高。聚芳醚酮是一种性能优良的热塑性聚合物,它具有较好的热、化学稳定性,机械性能高和成膜性好的优点,可作为前驱体材料制备性能优良的炭膜。但是聚芳醚酮作为热塑性材料,在进行热处理过程中,温度达到熔点后会发生熔融现象,使得所制备的多孔聚合物膜内的孔隙结构融并,孔隙率大幅度下降、聚合物膜和所制备炭膜的结构致密化,导致通量大幅度降低。利用常规的聚合物膜热解法无法制备得到具有高通量的聚芳醚酮基多孔炭膜。

4.因此,如何解决聚芳醚酮基多孔聚合膜在高温热处理过程中出现孔结构融并、膜整体致密化的问题,成为制备兼具高通量和较高选择性的聚芳醚酮基炭膜的关键。

技术实现要素:

5.本发明的目的是解决聚芳醚酮基多孔聚合物膜在高温热处理过程中出现孔结构融并、膜整体致密化的问题,制备出通量大、选择性较高,孔隙结构保持良好的聚芳醚酮基高通量炭膜。本发明提供了一种高通量聚芳醚酮基炭膜的制备方法。本发明的技术方案为:

6.一种高通量聚芳醚酮基炭膜的制备方法,在聚芳醚酮聚合物结构中引入大体积侧基团,得到官能团化的聚芳醚酮;利用所得官能团化的聚芳醚酮制备聚芳醚酮基多孔聚合物膜;将上述所得聚芳醚酮基多孔聚合物膜在孔填充剂溶液中进行孔隙结构预填充;在引发剂作用下,在多孔聚合物膜表面接枝聚合致密化单体;将表面控制致密化的多孔聚合物膜进行干燥和炭化,得到高通量聚芳醚酮基炭膜,

7.其中,所述大体积侧基团为羟基、羧基、磺酸基、氯甲基、烯丙基、吡啶基、季铵盐基中的一种。

8.上述技术方案中,所述致密化单体为2-甲基丙烯酰氧基乙基磷酰胆碱、甲基丙烯酸甲酯、丙烯酸丁酯、丙烯酸、二甲基氨基甲基丙烯酸乙酯中的一种。

9.优选地,所述在聚芳醚酮聚合物结构中引入大体积侧基团的方法为:室温下,将聚芳醚酮与98%浓硫酸、三氧化硫、氯磺酸、三氧化硫与三乙基磷酸酯络合物、羟基磺酸中的

一种混合,在超声频率为100~300khz下,先超声反应1~5h,再加热到40~100℃后继续超声反应3~24h,得到磺酸侧基聚芳醚酮,析出后干燥,即得,

10.其中,聚芳醚酮:液态含磺酸基团的物质比例为1g/5ml~1g/100ml;聚芳醚酮:固态含磺酸基团的物质的比例为1g/5g~1g/100g。

11.优选地,室温下,将聚芳醚酮与98%浓硫酸以及氯甲醚、氯甲基乙基醚、1,4-二氯甲氧基丁烷、三甲基氯硅烷、氯甲基辛基醚中的一种混合,在超声频率为100~300khz下,先超声反应1~5h,再加热到40~100℃后继续超声反应3~24h,得到氯甲基侧基聚芳醚酮,析出后干燥,即得,

12.其中,聚芳醚酮:98%浓硫酸:含氯甲基团的物质=1g/5ml/5g~1g/100ml/100g。

13.优选地,将官能团化的聚芳醚酮溶解到有机溶剂中,搅拌均匀,配制成均相铸膜液;将铸膜液浇铸在平板上形成液膜,再将液膜浸渍凝固浴制得聚芳醚酮基多孔聚合物膜。

14.进一步地,按质量分数为8~30%,将所述官能团化的聚芳醚酮溶于有机溶剂中,在25~100℃下搅拌4~12h,经过高速离心机离心除去杂质,离心速度为3000~12000rmp,离心时间为5~60min,随后利用真空干燥箱室温下脱泡处理,真空度为-0.2~-0.8bar,脱泡时间为5~60min;将铸膜液浇铸在平板上形成厚度为10~800μm的液膜,将带有液膜的平板在20~80℃的凝固浴中浸渍成膜,

15.其中,所述平板为玻璃板、聚四氟乙烯平板、尼龙平板、聚偏氟乙烯平板中的一种;所述有机溶剂为n,n-二甲基乙酰胺(dmac)、n-甲基吡咯烷酮(nmp)、n,n-二甲基甲酰胺(dmf)、n-乙烯基吡咯烷酮(nvp)中的一种;所述凝固浴为去离子水、甲醇、乙醇、丙三醇、异丙醇、乙二醇、正丁醇、丙酮中的一种。

16.优选地,将孔填充剂与去离子水混合均匀,制得质量分数为5~50%的孔填充剂溶液;将聚芳醚酮基多孔聚合物膜安装在纳滤装置中,以孔填充剂溶液为循环液体,在0.1~0.6mpa下循环1~5h,使得孔填充剂充分进入到膜的孔隙结构中。

17.其中,所述孔填充剂为聚乙烯吡咯烷酮(pvp-k30、pvp-k60、pvp-k90)、聚乙二醇(peg-1000、peg-2000、peg-3000)、聚乙烯亚胺(pei)、聚乙烯醇缩丁醛(pvb)、磷酸三丁酯、硝酸铵、碳酸氢铵中的一种。

18.优选地,将填充后的聚芳醚酮基多孔聚合物膜用去离子水超声清洗;将浓度为5

×

10-5

~5

×

10-3

mol/l引发剂溶液与致密化单体混合,得到含有质量体积分数为1~15%w/v的致密化单体的混合溶液,并向该溶液中通入1~60min的高纯氩气;之后将清洗干净的多孔聚合物膜放入上述混合溶液中,在40~100℃下搅拌反应1~6h,整个过程始终通入高纯氩气保护,得到的接枝膜用去离子水冲洗除去膜表面未反应的致密化单体,得到聚芳醚酮基多孔聚合物接枝膜。

19.进一步地,将得到的聚芳醚酮基多孔聚合物接枝膜放在真空干燥箱中,在40~120℃下干燥1~12h,之后放于管式炭化炉中,在100~1000ml/min气体流量的高纯氮气中,以5~20℃/min的升温速率从室温升至600~1000℃,恒温1~10h,最后自然降至室温完成炭化,得到聚芳醚酮基多孔炭膜。

20.与现有技术相比,本发明的有益效果为:

21.高通量聚芳醚酮基炭膜在制备过程中,通过在聚芳醚酮结构中引入大体积侧基团,结合对聚芳醚酮基多孔聚合物膜进行孔结构预填充,有效解决聚芳醚酮基多孔聚合物

膜在高温热处理过程中孔结构融并、膜整体致密化的问题,制备出通量大,孔隙结构保持良好的聚芳醚酮基高通量炭膜。本发明中聚芳醚酮基高通量炭膜因其完好的保持了聚合物膜阶段的多孔结构而表现出高气体渗透通量,在热解炭化过程中聚合物膜骨架转化为无定型碳结构,膜表面的控制致密化则保证了所制备的多孔炭膜保持较高的选择性。本发明的方法简单、容易控制和放大,具有广阔的应用前景和商业化价值。

具体实施方式

22.下述非限制性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。

23.下述实施例中所述试验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

24.一种高通量聚芳醚酮基炭膜的制备方法,包括以下步骤:

25.s1、制备官能团化聚芳醚酮

26.(1)制备磺酸侧基聚芳醚酮:将聚芳醚酮与含磺酸基团的物质混合反应,室温下在反应液中插入超声振动棒超声反应一段时间,加热到一定温度后继续超声反应一段时间,得到反应溶液。然后将反应溶液加入去离子水中析出,将析出物再次浸入去离子水中浸泡一段时间,洗至中性后放入真空干燥箱中,在一定温度干燥一段时间,得到含有磺酸侧基的聚芳醚酮。

27.(2)制备氯甲基侧基聚芳醚酮:将聚芳醚酮与98%浓硫酸以及含氯甲基团的物质混合反应,室温下在反应液中插入超声振动棒超声反应一段时间,加热到一定温度后继续超声反应一段时间,得到反应溶液。然后将反应溶液加入到去离子水中析出,将析出物再次放入去离子水中浸泡一段时间,洗至中性后放入真空干燥箱中,在一定温度下干燥一段时间,得到含有氯甲基侧基的聚芳醚酮。

28.s2、配制均相铸膜液

29.将步骤s1的官能团化的聚芳醚酮,按一定的质量配比加入到有机溶剂中,经过一定时间的加热搅拌,得到铸膜液。将铸膜液放入离心机中离心去除杂质及不溶物,之后放入真空干燥箱中,在室温下脱泡一段时间,得到均相铸膜液。

30.s3、制备聚芳醚酮基多孔聚合物膜

31.将步骤s2的铸膜液浇铸在平板上形成一定厚度的液膜,将带有液膜的平板在一定温度的凝固浴中浸渍,待液膜凝固后,将凝固的多孔聚合物膜从平板上揭下,得到聚芳醚酮基多孔聚合物膜。

32.s4、聚芳醚酮基多孔聚合物膜孔结构预填充处理

33.将孔填充剂与去离子水按一定质量比混合均匀,制得孔填充剂溶液。将步骤s3的聚芳醚酮基多孔聚合物膜安装在纳滤装置中,以孔填充剂溶液为循环液体,在一定的压力下循环一段时间,使得孔填充剂充分进入到膜的孔隙结构中。

34.s5、聚芳醚酮基多孔聚合物膜表面的控制致密化

35.将填充后的聚芳醚酮基多孔聚合物膜用去离子水超声清洗一段时间;同时配制一定摩尔浓度的引发剂溶液,向其中加入一定量致密化单体,得到含有一定质量体积分数的致密化单体的混合溶液,并向该溶液中通入一段时间的高纯氩气;之后将清洗干净的多孔

聚合物膜放入上述混合溶液中,在一定温度下搅拌反应一段时间,整个过程始终通入高纯氩气保护,得到的接枝膜用去离子水冲洗除去膜表面未反应的致密化单体,得到聚芳醚酮基多孔聚合物接枝膜。

36.s6、聚芳醚酮基多孔聚合物接枝膜干燥和炭化

37.将步骤s5得到的聚芳醚酮基多孔聚合物接枝膜放在真空干燥箱中,在一定温度下干燥一段时间,之后放于管式炭化炉中,在一定气体流量的高纯氮气中,采用一定的升温程序进行炭化,反应结束后,自然冷却到室温,得到聚芳醚酮基多孔炭膜。

38.上述技术方案中,步骤s1(1)中所述的将聚芳醚酮与含磺酸基团的物质混合反应,所用到的含磺酸基团物质为98%浓硫酸、三氧化硫、氯磺酸、三氧化硫与三乙基磷酸酯络合物、羟基磺酸中的一种。

39.上述技术方案中,步骤s1(1)中所述的室温下在反应液中插入超声振动棒超声反应一段时间,超声频率为100~300khz,反应时间为1~5h。

40.上述技术方案中,步骤s1(1)中所述的加热到一定温度后继续超声反应一段时间,温度为40~100℃,反应时间为3~24h。

41.上述技术方案中,步骤s1(1)中所述的反应溶液配比为聚芳醚酮:液态含磺酸基团的物质=1g/5ml~1g/100ml,聚芳醚酮:固态含磺酸基团的物质=1g/5g~1g/100g。

42.上述技术方案中,步骤s1(1)中所述的析出物在去离子水中浸泡一段时间,时间为12~24h。

43.上述技术方案中,步骤s1(1)中所述的将含有磺酸侧基的聚芳醚酮聚合物放入真空干燥箱中干燥,干燥温度为40~120℃,干燥时间为12~24h。

44.上述技术方案中,步骤s1(2)中所述的将聚芳醚酮与98%浓硫酸以及含氯甲基团的物质混合反应,所用到的含氯甲基团物质为氯甲醚、氯甲基乙基醚、1,4-二氯甲氧基丁烷、三甲基氯硅烷、氯甲基辛基醚中的一种。

45.上述技术方案中,步骤s1(2)中所述的室温下在反应液中插入超声振动棒超声反应一段时间,超声频率为100~300khz,反应时间为1~5h。

46.上述技术方案中,步骤s1(2)中所述的加热到一定温度后继续超声反应一段时间,温度为40~100℃,反应时间为3~24h。

47.上述技术方案中,步骤s1(2)中所述的反应溶液为聚芳醚酮:98%浓硫酸:含氯甲基团的物质=1g/5ml/5g~1g/100ml/100g。

48.上述技术方案中,步骤s1(2)中所述的析出物在去离子水中浸泡一段时间,时间为12~24h。

49.上述技术方案中,步骤s1(2)中所述的将含有氯甲基侧基的的聚芳醚酮放入真空干燥箱中干燥,干燥温度为40~120℃,干燥时间为12~24h。

50.上述技术方案中,步骤s2中所述的铸膜液是按质量比混合,官能团化的聚芳醚酮质量分数为8~30%。

51.上述技术方案中,步骤s2中所述的有机溶剂为n,n-二甲基乙酰胺(dmac)、n-甲基吡咯烷酮(nmp)、n,n-二甲基甲酰胺(dmf)、n-乙烯基吡咯烷酮(nvp)中的一种。

52.上述技术方案中,步骤s2中所述的经过一定时间的加热搅拌得到均相铸膜液,加热温度为25~100℃,搅拌时间为4~12h。

53.上述技术方案中,步骤s2中所述的均相铸膜液,需要经过高速离心机离心除去杂质后才能使用,离心速度为3000~12000rmp,离心时间为5~60min。

54.上述技术方案中,步骤s2中所述的均相铸膜液,使用前还需要经过真空干燥箱室温下脱泡处理,真空度为-0.2~-0.8bar,脱泡时间为5~60min。

55.上述技术方案中,步骤s3中所述的将步骤s2的铸膜液浇铸在平板上形成一定厚度的液膜,所用到的平板为玻璃板、聚四氟乙烯平板、尼龙平板、聚偏氟乙烯平板中的一种,液膜厚度为10~800μm。

56.上述技术方案中,步骤s3中所述的将带有液膜的平板在一定温度的凝固浴中浸渍成膜,所用到的凝固浴为去离子水、甲醇、乙醇、丙三醇、异丙醇、乙二醇、正丁醇、丙酮中的一种,凝固浴温度为20~80℃。

57.上述技术方案中,步骤s4中所述的孔填充剂溶液是将孔填充剂与去离子水按一定质量比混合均匀,所用到的孔填充剂为聚乙烯吡咯烷酮(pvp-k30、pvp-k60、pvp-k90)、聚乙二醇(peg-1000、peg-2000、peg-3000)、聚乙烯亚胺(pei)、聚乙烯醇缩丁醛(pvb)、磷酸三丁酯、硝酸铵、碳酸氢铵中的一种,孔填充剂溶液中孔填充剂质量分数为5~50%。

58.上述技术方案中,步骤s4中所述的聚芳醚酮基多孔聚合物膜安装在纳滤装置中,以孔填充剂溶液为循环液体,在一定的压力下循环一段时间,压力为0.1~0.6mpa,循环时间为1~5h。

59.上述技术方案中,步骤s5中所述的将填充后的聚芳醚酮基多孔聚合物膜用去离子水超声清洗一段时间,超声频率为100~500khz,清洗时间为1~60min。

60.上述技术方案中,步骤s5中所述的配制一定摩尔浓度的引发剂溶液,向其中加入一定量的致密化单体,得到混合溶液,所用到的引发剂为硝酸铈铵、偶氮二异丁腈、过氧化苯甲酰、过硫酸铵中的一种,所用到的的致密化单体为2-甲基丙烯酰氧基乙基磷酰胆碱、甲基丙烯酸甲酯、丙烯酸丁酯、丙烯酸、二甲基氨基甲基丙烯酸乙酯中的一种。

61.上述技术方案中,步骤s5中所述的配置混合溶液,并通入一段时间的高纯氩气,混合溶液是将5

×

10-5

~5

×

10-3

mol/l的引发剂溶液与致密化单体混合,形成的混合溶液含有致密化单体的质量体积分数为1~15%w/v,通入高纯氩气的时间为1~60min。

62.上述技术方案中,步骤s5中所述的将聚合物膜放入混合溶液中,在一定温度下搅拌反应一段时间,温度为40~100℃,反应时间为1~6h。

63.上述技术方案中,步骤s6中所述的将聚合物接枝膜放在真空干燥箱中,在一定温度下干燥一段时间,温度为40~120℃,干燥时间为1~12h。

64.上述技术方案中,步骤s6中所述的将干燥好的聚合物接枝膜放于管式炭化炉中,并通入一定气体流量的高纯氮气,气体流量为100~1000ml/min。

65.上述技术方案中,步骤s6中所述的采用一定的升温程序进行炭化,升温程序为:以5~20℃/min的升温速率从室温升至600~1000℃,恒温1~10h,最后自然降至室温。

66.实施例1

67.s1、制备官能团化聚芳醚酮

68.制备磺酸侧基聚芳醚酮:将聚芳醚酮与氯磺酸以1g:100ml的比例混合反应,室温下在反应液中插入超声振动棒,超声频率为300khz,反应1h,加热到100℃后继续超声反应3h,得到反应溶液。然后将反应溶液加入到去离子水中析出,将析出物再次浸入到去离子水

中浸泡24h,洗至中性后放入真空干燥箱中,在120℃下干燥12h,得到含有磺酸侧基的聚芳醚酮。

69.s2、配制均相铸膜液

70.将步骤s1的官能团化的聚芳醚酮,按一定的质量配比加入到n-乙烯基吡咯烷酮(nvp)中,在50℃下加热搅拌6h,得到质量分数为30%的铸膜液。然后将铸膜液放入离心机中以12000rmp的离心速度离心5min,之后放入真空干燥箱中,以-0.8bar的真空度室温下脱泡5min,得到均相铸膜液。

71.s3、制备聚芳醚酮基多孔聚合物膜

72.将步骤s2的铸膜液浇铸在玻璃板上形成800μm厚度的液膜,将带有液膜的玻璃板浸渍在80℃的乙二醇中,待液膜凝固后,将凝固的多孔聚合物膜从玻璃板上揭下,得到聚芳醚酮基多孔聚合物膜。

73.s4、聚芳醚酮基多孔聚合物膜孔结构预填充处理

74.将硝酸铵与去离子水按一定质量比混合均匀,制得质量分数为50%的硝酸铵孔填充剂溶液。将步骤s3的聚芳醚酮基多孔聚合物膜安装在纳滤装置中,以上述的硝酸铵溶液为循环液体,在0.6mpa压力下循环1h,使得硝酸铵充分进入到膜的孔隙结构中。

75.s5、聚芳醚酮基多孔聚合物膜表面的控制致密化

76.将填充后的聚芳醚酮基多孔聚合物膜用去离子水超声清洗,以500khz超声频率清洗1min;同时配制摩尔浓度为5

×

10-3

mol/l的过氧化苯甲酰水溶液,向其中加入甲基丙烯酸甲酯,得到含有质量体积分数为15%w/v的甲基丙烯酸甲酯的混合溶液,并向该溶液中通入60min的高纯氩气;然后将清洗干净的多孔聚合物膜放入上述混合溶液中,在100℃下搅拌反应1h,整个过程始终通入高纯氩气保护,得到的接枝膜用去离子水冲洗以除去膜表面未反应的甲基丙烯酸甲酯,得到聚芳醚酮基多孔聚合物接枝膜。

77.s6、聚芳醚酮基多孔聚合物接枝膜干燥和炭化

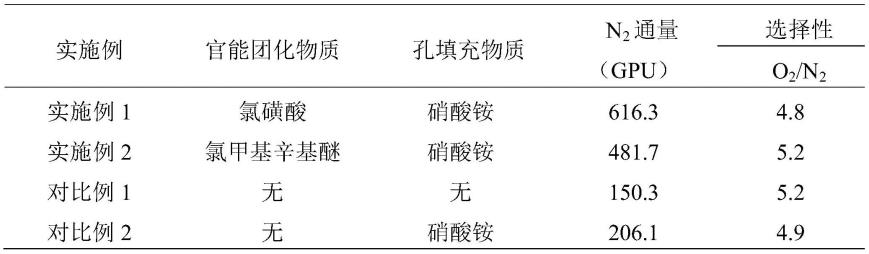

78.将步骤s5的多孔聚合物接枝膜放在真空干燥箱中,在120℃下干燥1h,之后放于管式炭化炉中,以1000ml/min气体流量的高纯氮气作为热解气氛。升温程序以20℃/min的升温速率从室温升至1000℃,恒温1h,然后自然冷却到室温,得到聚芳醚酮基多孔炭膜。该膜的渗透性能如表1所示。

79.实施例2:

80.s1、制备官能团化聚芳醚酮

81.制备氯甲基侧基聚芳醚酮:将聚芳醚酮、98%浓硫酸、氯甲基辛基醚以1g:100ml:100g的比例混合反应,室温下在反应液中插入超声振动棒,超声频率为100khz,反应5h,加热到40℃后继续超声反应24h,得到反应溶液。然后将反应溶液加入到去离子水中析出,将析出物再次浸入到去离子水中浸泡24h,洗至中性后放入真空干燥箱中,在50℃下干燥24h,得到含有氯甲基侧基的聚芳醚酮。

82.s2、配制均相铸膜液

83.将步骤s1的官能团化的聚芳醚酮,按一定的质量配比加入到n,n-二甲基甲酰胺(dmf)中,在25℃下搅拌12h,得到质量分数为8%的铸膜液。然后将铸膜液放入离心机中以离心速度为3000rmp离心60min,之后放入真空干燥箱中,以-0.8bar的真空度室温下脱泡60min,得到均相铸膜液。

84.s3、制备聚芳醚酮基多孔聚合物膜

85.将步骤s2的铸膜液浇铸在玻璃板上形成100μm厚度的液膜,将带有液膜的玻璃板浸渍在20℃的丙酮中,待液膜凝固后,将凝固的多孔聚合物膜从玻璃板上揭下,得到聚芳醚酮基多孔聚合物膜。

86.s4、聚芳醚酮基多孔聚合物膜孔结构预填充处理

87.将聚乙烯亚胺(pei)与去离子水按一定质量比混合均匀,制得质量分数为5%的聚乙烯亚胺(pei)孔填充剂溶液。将步骤s3的聚芳醚酮基多孔聚合物膜安装在纳滤装置中,以上述的聚乙烯亚胺(pei)溶液为循环液体,在0.1mpa压力下循环5h,使得聚乙烯亚胺(pei)充分进入到膜的孔隙结构中。

88.s5、聚芳醚酮基多孔聚合物膜表面的控制致密化

89.将填充后的聚芳醚酮基多孔聚合物膜用去离子水超声清洗,超声频率为100khz,清洗60min;同时配制摩尔浓度为5

×

10-3

mol/l的过硫酸铵水溶液,向其中加入2-甲基丙烯酰氧基乙基磷酰胆碱,得到含有质量体积分数为15%w/v的2-甲基丙烯酰氧基乙基磷酰胆碱的混合溶液,并向该溶液中通入60min的高纯氩气;然后将清洗干净的多孔聚合物膜放入上述混合溶液中,在40℃下搅拌反应6h,整个过程始终通入高纯氩气保护,得到的接枝膜用去离子水冲洗以除去膜表面未反应的2-甲基丙烯酰氧基乙基磷酰胆碱,得到聚芳醚酮基多孔聚合物接枝膜。

90.s6、聚芳醚酮基多孔聚合物接枝膜干燥和炭化

91.将步骤s5的多孔聚合物接枝膜放在真空干燥箱中,在40℃下干燥12h,之后放于管式炭化炉中,以100ml/min气体流量的高纯氮气作为热解气氛。升温程序以5℃/min的升温速率从室温升至600℃,恒温10h,然后自然冷却到室温,得到聚芳醚酮基多孔炭膜。该膜的渗透性能如表1所示。

92.对比例1:

93.按照实施例1的实验方法,与实施例1不同之处在于,未经过步骤s1官能团化过程和步骤s4聚合物膜孔结构预填充处理过程,制备聚芳醚酮基炭膜。该膜的渗透性能如表1所示。

94.对比例2:

95.按照实施例1的实验方法,与实施例1不同之处在于,未经过步骤s1官能团化过程,制备聚芳醚酮基多孔炭膜。该膜的渗透性能如表1所示。

96.表1

[0097][0098]

实施例3~7:

[0099]

按照实施例1的实验方法,与实施例1中步骤s1不同之处在于,将官能团化聚芳醚

酮分别与98%浓硫酸、氯磺酸、三氧化硫与三乙基磷酸酯络合物以1g:100ml的比例混合反应,将官能团化聚芳醚酮分别与三氧化硫、羟基磺酸以1g:100g的比例混合反应。所制得的聚芳醚酮基多孔炭膜的渗透性能如表2所示。

[0100]

实施例8~12:

[0101]

按照实施例2的实验方法,与实施例2中步骤s1不同之处在于,将官能团化聚芳醚酮、98%浓硫酸分别与1,4-二氯甲氧基丁烷、氯甲醚、氯甲基乙基醚、三甲基氯硅烷、氯甲基辛基醚以1g:100ml:100g的比例混合反应。所制得的聚芳醚酮基多孔炭膜的渗透性能如表2所示。

[0102]

表2

[0103][0104]

实施例13~15

[0105]

按照实施例1的实验方法,与实施例1中步骤s2不同之处在于,将磺酸侧基聚芳醚酮分别按不同的质量比分别加入到n-甲基吡咯烷酮(nmp)有机溶剂中,得到质量分数为10%、20%、30%的均相铸膜液。所制得的聚芳醚酮基多孔炭膜的渗透性能如表3所示。

[0106]

实施例16~18

[0107]

按照实施例2的实验方法,与实施例2中步骤s2不同之处在于,将氯甲基侧基聚芳醚酮分别按不同质量比分别加入到n-甲基吡咯烷酮(nmp)有机溶剂中,得到质量分数为10%、20%、30%的均相铸膜液。所制得的聚芳醚酮基多孔炭膜的渗透性能如表3所示。

[0108]

表3

[0109][0110]

实施例19~22:

[0111]

按照实施例1的实验方法,与实施例1中步骤s2不同之处在于,将磺酸侧基聚芳醚酮按一定的质量比分别加入到n,n-二甲基乙酰胺(dmac)、n-甲基吡咯烷酮(nmp)、n,n-二甲基甲酰胺(dmf)、n-乙烯基吡咯烷酮(nvp)中,得到质量分数为30%的均相铸膜液。所制得的聚芳醚酮基多孔炭膜的渗透性能如表4所示。

[0112]

实施例23~26

[0113]

按照实施例2的实验方法,与实施例2中步骤s2不同之处在于,将氯甲基侧基聚芳醚酮按一定的质量比分别加入到n,n-二甲基乙酰胺(dmac)、n-甲基吡咯烷酮(nmp)、n,n-二甲基甲酰胺(dmf)、n-乙烯基吡咯烷酮(nvp)中,得到质量分数为30%的均相铸膜液。所制得的聚芳醚酮基多孔炭膜的渗透性能如表4所示。

[0114]

表4

[0115]

[0116][0117]

对比例3

[0118]

按照实施例1的实验方法,与实施例1不同之处在于,未经过步骤s4聚合物膜孔结构预填充处理,制备聚芳醚酮基多孔炭膜。该膜的渗透性能如表5所示。

[0119]

实施例27~33:

[0120]

按照实施例1的实验方法,与实施例1中步骤s4不同之处在于,分别将聚乙二醇(peg-1000)、聚乙烯吡咯烷酮(pvp-k60)、聚乙烯亚胺(pei)、聚乙烯醇缩丁醛(pvb)、磷酸三丁酯(tbp)与去离子水按一定质量比混合,制得质量分数为5%的孔填充剂溶液;分别将硝酸铵、碳酸氢铵与去离子水按一定质量比混合,制得质量分数为50%的孔填充剂溶液。所制得的聚芳醚酮基多孔炭膜的渗透性能如表5所示。

[0121]

表5

[0122]

[0123][0124]

对比例4

[0125]

按照实施例2的实验方法,与实施例2不同之处在于,未经过步骤s4聚合物膜孔结构预填充处理,制备聚芳醚酮基多孔炭膜。该膜的渗透性能如表6所示。

[0126]

实施例34~40:

[0127]

按照实施例2的实验方法,与实施例2中步骤s4不同之处在于,分别将聚乙二醇(peg-1000)、聚乙烯吡咯烷酮(pvp-k60)、聚乙烯亚胺(pei)、聚乙烯醇缩丁醛(pvb)、磷酸三丁酯(tbp)与去离子水按一定质量比混合,制得质量分数为5%的孔填充剂溶液;分别将硝酸铵、碳酸氢铵与去离子水按一定质量比混合,制得质量分数为50%的孔填充剂溶液。所制得的聚芳醚酮基多孔炭膜的渗透性能如表6所示。

[0128]

表6

[0129]

[0130]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1