制粒的方法与流程

1.本发明涉及一种制粒的方法。

背景技术:

2.制粒是一种将一定量的液体(特别是一定量的熔融物质)转化成多个相当均匀的球形颗粒的已知工艺。它包括两个操作:首先,从一定量的液体中生成液滴,其次,当液滴落下通过上升的环境空气流时,通过冷却单独固化液滴。由于没有聚集,液滴的尺寸分布决定了产品的尺寸分布。塑料粒和洗衣粉是所得产品的实例。

3.通过在本质上为大型冷却塔的制粒塔的顶部安装液滴发生器,当液滴下落并固化时,热量从液滴传递到空气,其中制粒塔必须具有足够的高度,以使颗粒足够坚固而不会在与塔地面碰撞时破裂。

4.通常,用于产生这些液滴的两种途径不尽相同。第一种途径使用静态制粒筒,其最简单的形式与淋浴头极为相似,其中液体被推动通过固定筒,该固定筒包括用于产生液体射流的分散的喷嘴。这些射流在经过一定距离后分裂,从而形成液滴。第二种途径使用旋转制粒筒。旋转制粒筒包括在侧壁和/或底部中的分散的喷嘴。通过以一定的旋转速度旋转筒,离心力推动液体通过喷嘴,从而产生射流。包括旋转制粒筒的制粒装置倾向于比包括固定筒的制粒装置具有更大的生产能力。

5.制粒工艺中的一重要步骤是从液体流中产生液滴,特别是准确和精确地控制液滴的尺寸,从而控制所得粒的尺寸。使用现有的液滴分配方法产生的颗粒的尺寸分布(也称为颗粒尺寸分布)通常相当宽泛。具体地,这些方法通常产生“尘埃颗粒”,这降低了该工艺的产率,并倾向于污染设施的周围环境。另一方面,这些方法通常还产生很大的液滴,以致于这些液滴在过程结束时(即当它们到达塔地面时)未充分固化。结果,这些液滴在碰撞时破裂,并且可能将在塔的底部聚集的球形颗粒“粘”在一起(即,聚结)。这导致该工艺产率的进一步降低。

技术实现要素:

6.本发明的一目的是减轻上述问题的至少一部分。具体地,本发明的一目的是提高制粒产率。

7.由此,本发明提供一种制粒的方法,包括以下步骤:

[0008]-提供中空体,其被布置为围绕第一旋转轴线旋转,中空体包括壁,壁围绕第一轴线对称地旋转布置,从而包围内部空间,壁设置有多个通孔,通孔形成喷嘴;

[0009]-提供第二体,其形状设计成适于装配到中空体的内部空间中,将第二体嵌套在中空体内,使得在中空体的壁的内表面与第二体的外表面之间获得间隙;

[0010]-优选地通过与间隙液体连接的液体入口向间隙供应液体流(例如熔融物质);

[0011]-通过优选地使用旋转驱动单元驱动中空体和第二体中的至少一者围绕第一旋转轴线的旋转运动,在相对于第一轴线的至少径向向外的方向上从喷嘴产生液体射流;

[0012]-通过优选地使用往复驱动单元使中空体和第二体中的一者相对于中空体和第二体中的另一者沿着第一旋转轴线运动,在液体射流上施加往复的压力激励;和

[0013]-分离中空体和第二体中的所述一者的旋转与往复驱动单元的旋转。

[0014]

通过往复驱动单元沿第一轴线的轴向方向往复驱动中空体和第二体中的所述一者,向存在于间隙中的液体施加了变化的压力。应当注意的是,第二体悬挂(即嵌套)的方式使得形成了足够大的间隙,从而使得中空体和第二体即使在什么时候也不会彼此接触。这些压力脉冲传播到通过中空体的壁的喷嘴产生的液体射流,并导致射流均匀地分裂成尺寸大致更均匀的液滴。为了提高可以控制施加在液体上的压力变化的精度,中空体和第二体中的所述一者的旋转和往复驱动单元的旋转分离(至少围绕与第一轴线平行的轴线的旋转分离)。由此,往复驱动单元不必与中空体一起旋转,这也使得往复驱动单元的构造更加简单和结实,也不必能够处理任何扭转力,例如从中空体和第二体中的所述一者传播来的那些扭转力,否则这些扭转力会被引入往复驱动单元。例如,即使只驱动中空体,存在于间隙中的液体也将有效地作为液压联接器,从而将扭矩传递到第二体。由此,将往复驱动单元与这些旋转和相关的扭矩分离使得能够在往复驱动单元中使用叠置压电元件。由于这些叠置压电元件能够以足够大的力幅度在大的频带内产生振动并且可以被精确地控制,所以可以以预定频率产生小幅度的强振动并将其传递到中空体和第二体中的所述一者。这使得能够通过具有预定频率的往复压力激励来激励间隙中的液体。然而,压电元件可以对扭转载荷非常敏感,因此容易损坏。

[0015]

该方法能够在内部空间的基本整个圆周上在液体中产生基本上均匀的压力分布。它能够更精确和准确地控制液滴的尺寸,从而在颗粒/液滴尺寸分布方面改善制粒工艺的性能。此外,该装置允许将液滴更均匀地分布在制粒塔的宽度上,从而进一步增加制粒工艺的产率。因此,当与根据现有技术的制粒方法相比时,该方法允许产生尺寸变化较小的液滴。液体流(例如熔融物质)在制粒工艺中转化成液滴,液滴可以随着时间的推移而固化,从而获得颗粒。应当注意的是,该方法(即分配液滴的方法)也可以应用于其他的工艺,其中分配尺寸变化较小的液滴是有利的。

[0016]

在一优选实施例中,分离旋转的步骤包括:在往复驱动单元与中空体和第二体中的所述一者之间提供联接机构;和通过联接机构使得中空体和第二体中的所述一者与往复驱动单元之间能够(至少围绕平行于第一轴线的轴线)相对旋转。联接机构或联接单元被布置成用于使得中空体和第二体中的所述一者与往复驱动单元之间能够以可靠的方式相对旋转。

[0017]

在一优选实施例中,联接机构包括第一旋转轴承单元和第二旋转轴线,其中提供联接机构的步骤包括:将往复驱动单元的下端联接到第一旋转轴承单元的第一部分,并且将中空体和第二体中的所述一者联接到第一旋转轴承单元的第二部分,其中在施加往复的压力激励的步骤期间,往复驱动单元的下端在第一位置和第二位置之间沿基本上平行于第二轴线的方向运动,并且其中使得能够相对旋转的步骤包括使旋转轴承单元的第二部分相对于第一旋转轴承单元的第一部分围绕第二旋转轴线旋转。由此,往复驱动单元以及中空体和第二体中的所述一者通过旋转轴承有效地联接,从而基本上不会将损坏性扭转载荷传递到往复驱动单元。

[0018]

在一优选实施例中,提供的中空体至少部分地基本上为圆柱形和/或圆锥形,其中

内部空间至少部分地基本上为圆柱形或圆锥形,并且其中提供的第二体的形状设计成基本上类似于中空体的内部空间,使得获得的间隙的宽度沿着第二体的整个圆周基本上恒定。在这种中空体中,可以在内部空间的基本整个圆周上在液体中产生基本上均匀的压力分布,这又改善了在液滴的尺寸均匀方面的性能,并且还允许将液滴更均匀地分布在制粒塔的宽度上,从而增加制粒工艺的产率。

[0019]

然后进一步优选地,该方法还包括以下步骤:同轴地布置中空体、第二体和第一旋转轴承单元,使得第一旋转轴线和第二旋转轴线重合,并且中空体、第二体和第一旋转轴承单元围绕相同的旋转轴线旋转。由此,在使用期间,基本上仅有轴向力作用在第一旋转轴承单元上,从而不需要将任何其他反作用力传递到例如该装置的支撑架,并且可以实现结实和简单的构造。

[0020]

根据一优选实施例,该方法还包括以下步骤:使用控制器来控制往复驱动单元,以使中空体和第二体中的所述一者相对于中空体和第二体中的所述另一者以预定的运动频率和幅度运动。控制器的控制作用允许定制驱动往复驱动单元的频率和/或幅度,从而进一步提高产率。例如,已发现用于驱动往复驱动单元的操作频率和/或操作幅度可以例如基于液体的黏度来确定,由此射流分裂成尺寸基本上更均匀的液滴,从而提高产率。

[0021]

在一优选实施例中,该方法包括以下步骤:将往复驱动单元联接到架组件,并将联接机构沿轴向方向悬挂在往复驱动单元上。这允许使用一种往复驱动单元,这种往复驱动单元需要一定量的拉伸预应力以便精确和可靠地操作。进一步优选地,该方法还包括以下步骤:将布置为围绕第三旋转轴线旋转的第二旋转轴承单元布置在往复驱动单元和架之间,其中第三旋转轴线基本上平行于第二旋转轴线,并且优选地与第二旋转轴线重合。由此,往复驱动单元布置在两个轴承单元之间并可绕其轴线自由旋转。即使在第一轴承单元(部分地)故障的情况下,第二轴承单元仍然能够防止往复驱动单元必须承受源自中空体和第二体中的所述一者的过剩扭矩。

[0022]

在一优选实施例中,该方法包括以下步骤:通过旋转阻挡机构基本上阻挡往复驱动单元围绕第二旋转轴线的任何旋转。联接机构优选地包括旋转阻挡机构。例如,由于联接机构中的少量摩擦,相对小的扭矩可能仍然能够传过联接机构。通过使用提供的阻挡机构阻挡旋转,该扭矩被阻挡机构吸收,从而在往复驱动单元周围转移。优选地,提供了挡销(优选地提供在阻挡机构中),用于阻挡旋转(相对于架的旋转),因为这允许以简单和可靠的方式阻挡旋转。

[0023]

一优选实施例还包括以下步骤:在往复驱动单元中提供叠置压电元件,以及在基本上平行于第一轴线的方向上收缩和/或膨胀叠置压电元件,以使中空体和第二体中的所述一者相对于中空体和第二体中的所述另一者运动。叠置压电元件可以将传播压力变化或压力脉冲所需的力传递给射流,使得射流分裂成尺寸更均等的液滴。此外,可以在频率和幅度方面精确地驱动叠置压电元件,即使在所需的力水平下也是如此。

[0024]

在该方法的一优选实施例中,还包括使用偏置机构预加载往复驱动单元的步骤。某些类型的致动器需要一定量的预加载才能正常工作。作为非限制性示例,可使用需要最小预定量的拉伸预载荷以能够可靠地起作用的叠置压电元件。例如优选的是,使用偏置机构预加载往复驱动单元的步骤包括:将联接机构以及中空体和第二体中的所述一者悬挂在往复驱动单元上,从而将拉伸预载荷施加到往复驱动单元上。由此,重力本身作为施加到往

复驱动单元的预载荷,从而可以获得简单和结实的偏置机构。

[0025]

优选地,该方法还包括提供包括第一轴和第二轴的轴组件,以及将第二轴布置在联接机构与中空体和第二体中的所述一者之间,并且将第一轴布置在旋转驱动单元与中空体和第二体中的所述另一者之间。由于第二体布置在中空体的内部空间内,且这二者需要以不同的方式驱动,因此轴组件布置成使得第二轴布置在联接机构与中空体和第二体中的所述一者之间,并允许以往复的方式驱动中空体和第二体中的所述一者;以及使得第一轴布置在旋转驱动单元与中空体和第二体中的所述另一者之间,以允许旋转至少中空体和第二体中的所述另一者,从而使间隙中的液体受到离心力的作用。优选地,该方法还包括将第一轴和第二轴同轴布置的步骤,从而获得适于所述目的的紧凑的轴组件。可替代地或附加地,该方法优选地还包括如下步骤:将第一轴布置为在径向方向上至少部分地包围第二轴,或者将第二轴布置为在径向方向上至少部分地包围第一轴。由此,还可以获得紧凑的轴组件,其中内轴也被外轴保护。

[0026]

优选地,可替代地或附加地,提供轴组件的步骤还包括提供第三轴承系统,将第三轴承系统布置在第一轴和第二轴之间,其中第三轴承系统至少包括线性轴承构件;其中该方法还包括如下步骤:在使用往复驱动单元使中空体和第二体中的所述一者相对于中空体和第二体中的所述另一者沿着第一旋转轴线运动时,使第二轴相对于第一轴在轴向方向上运动;这些优选地是第三轴承系统仅允许的相对运动。由此,第三轴承系统能够以减小的摩擦实现平稳的操作。此外,通过由第三轴承系统联接第一轴和第二轴,除了轴周围的扭矩和轴向力之外,施加在第二轴上的力被传递到第一轴上,而不是联接机构。

[0027]

在一优选实施例中,该方法还包括以下步骤:将旋转传递机构布置在中空体和第二体之间;和通过旋转传递机构联接中空体和第二体的围绕第一轴线的旋转运动。由此,从旋转驱动单元传递到中空体的旋转运动也被传递到第二体。由此,当这两者以相同的旋转速度旋转时,液体中的剪切效应减小,这些剪切效应例如会由于中空体和第二体的速度差而存在,并且对液体具有减速效应。因此,通过将中空体的旋转运动与第二体联接,可以更精确地控制作用在间隙中的液体上的离心力以及由此地作用在中空体的壁的内表面上的液体的压力。

[0028]

优选地,提供的旋转传递机构包括公连接器和母连接器,该公连接器布置在距第一轴线非零径向距离处的中空体和第二体中的所述一者上,该母连接器被布置在中空体和第二体中的所述另一者上,并且其中母连接器被布置为可滑动地接纳公连接器,以将中空体的旋转运动和第二体联接,同时允许中空体和第二体之间在轴向方向上的相对运动。由此,可以获得简单和结实的旋转联接。

[0029]

在一优选实施例中,该方法包括的向间隙供应液体流的步骤包括通过汇入第二体中的液体入口并且接着通过第二体的至少一个通孔供应液体,该通孔在间隙和液体入口之间形成液体连接。在使用中,液体由此被供应到位于中空体和第二体之间的间隙。然后优选地,该方法还包括以下步骤:将主通孔布置为基本上平行于第一轴线延伸,并且汇入中空体的下部中;通过主通孔将液体供应到中空体的下部。因此,供应至间隙的液体在径向方向上基本均匀地分布在间隙的圆周上,从而如果主通孔基本居中地布置在第二体中,则也是优选的。可替代地或附加地,该方法还可以包括以下步骤:将从第一轴线观察至少在径向方向上向外延伸的副通孔布置在第二体的圆周上;通过副通孔将液体供应至间隙。由此,液体的

供应可以分布在间隙上,从而在间隙的圆周上沿轴向方向获得更均匀的分布。然后优选地,布置副通孔的步骤包括将第二体的副通孔布置为沿径向方向观察,与中空体的喷嘴间隔非零的距离。通过将孔和出口布置为使得它们基本上不重叠,可以在中空体的内壁上获得更均匀的压力分布。在壁处更均匀的压力分布导致在布置于壁中的喷嘴处更均匀的(液体)条件。由此,射流的条件更均匀,从而在不同的喷嘴上更均匀地形成液滴。

[0030]

在一优选实施例中,该方法包括以下步骤:在第二体的通孔中布置基本上为翅形的构件;和通过翅形的构件促使液体流随着第二体的旋转而旋转。翅形的构件可用于将中空体和/或第二体的旋转运动传递到从液体入口进入的液体流上。翅形的构件优选地从界定通孔的周向壁向内突出。进一步优选地,翅形的构件基本上径向向内突出和/或其中翅形的构件至少在周向壁的位置处基本上在通孔的整个高度上延伸。由此,通过旋转可以有效地迫使液体流进入旋转运动,从而在中空体或第二体内形成液体的稳定涡流。

[0031]

在一优选实施例中,中空体和第二体是中空圆锥形截头体,并且其中施加往复的压力激励的步骤包括往复地改变中空体和第二体之间的间隙的宽度。筒形体例如可以在外侧成形为类似截头圆锥体,即圆锥形截头体。中空体和/或第二体优选地包括基本类似形状的内部空间。由于筒的形状(即截头圆锥体或圆锥形截头体),中空体和第二体基本上都是对称的,从而通过将二者基本上同轴布置,在第二体的外表面和中空体的壁的内表面之间获得了均匀的间隙。通过往复地驱动中空体和第二体中的所述一者,间隙的宽度往复地变化,使得压力脉冲可以被引入到间隙中可能存在的液体中。

[0032]

在一优选实施例中,其中液体射流分裂成液滴,该方法还包括以下步骤:产生冷却流体流;当分配的液滴运动通过产生的冷却流体流时,通过冷却至少部分地固化分配的液滴。由此,液滴(优选为熔融物质)由于冷却流体流而固化。冷却流体可以是(根据例如液体的性质)冷却液体或冷却气体。此外,冷却流体流的方向可以基本上沿着液滴下落的方向(例如,沿基本上竖直向下的重力的方向),但是也可以基本上与液滴下落的方向相反(例如,沿基本上竖直向上的重力的反方向)。通过改变冷却流体流的这些参数,液滴至少部分固化的时间(和/或距离)可以被调整到期望的规格。例如,即使对于非常小的颗粒,也可以确保颗粒下落到合适的冷却塔的底部,并且当颗粒到达冷却塔的底部时,它们至少固化到显著减少或甚至基本上防止颗粒聚集的程度。

附图说明

[0033]

通过以下附图进一步说明本发明,这些附图示出了该方法的优选实施例,其中液滴分配装置用于从液体流中产生颗粒。附图不旨在以任何方式限制本发明的范围,其中:

[0034]-图1示意性地示出了用于执行根据本发明的方法的一实施例的用于制粒的液滴分配装置的3d透视图。

[0035]-图2示意性地示出了图1中的液滴分配装置在第一平面中的截面视图。

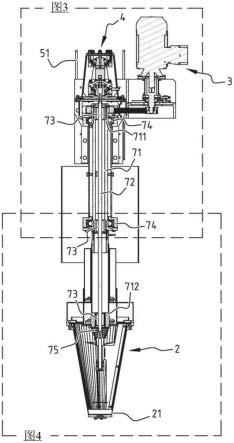

[0036]-图3示意性地示出了液滴分配装置在第一平面中的放大该装置的顶部的截面视图。

[0037]-图4示意性地示出了液滴分配装置在第一平面中的放大该装置的底部的截面视图。

[0038]-图5示意性地示出了图1中的液滴分配装置在第二平面中的截面视图。

[0039]-图6示意性地示出了液滴分配装置在第二平面中的放大该装置的顶部的截面视图。

[0040]-图7示意性地示出了液滴分配装置在第二平面中的放大该装置的底部的截面视图。

[0041]-图8示意性地示出了用于液滴分配装置中的往复驱动单元和联接机构的优选实施例。

[0042]-图9示出了传统液滴分配方法的实验结果的图片。

[0043]-图10示出了根据本发明的一实施例的液滴分配方法的实验结果的图片。

[0044]-图11示意性地示出了布置在中空体的周向壁中的两种不同类型的喷嘴。

具体实施方式

[0045]

图1示意性地示出了用于执行根据本发明的方法的一实施例的液滴分配装置的3d透视图。液滴分配装置1包括下旋转组件2,该下旋转组件2包括中空体21和第二体22。旋转驱动单元3被布置用于驱动下旋转组件2的旋转,往复驱动单元4用于沿着旋转轴线i往复驱动第二体22,并且联接机构8用于将旋转与往复驱动单元4分离。该装置还可以包括固定架组件5,该固定架组件5包括例如用于将该装置安装在合适的冷却塔(即,制粒塔(未示出))中的安装支架51。而且,圆柱体52类似于开口的尺寸,装置通常需要通过该开口插入以将其安装在制粒塔中。设置入口管道系统6用于将液体供应到装置1的下旋转组件2,如下面更详细描述的。下面将参考图1至图8和图11更详细地描述装置1的实施例的运作。

[0046]

图2至图4示意性地示出了图1中的用于制粒的液滴分配装置1在第一平面中的截面视图。图5至图7示意性地示出了图1中的液滴分配装置在第二平面中的截面视图,该第二平面基本上垂直于第一平面。下旋转组件2包括旋转的中空体21,其中布置有旋转的第二体22。中空体21和第二体22的形状设计成使得第二体22的形状(至少在其外侧)适于装配到中空体21的内部空间211中,并且第二体22在形状上基本匹配中空体21的内部空间211,从而在第二体22的外表面和中空体21的周向壁的内表面之间形成间隙23。中空体21和第二体22优选地基本上为筒形(即,形成为中空圆锥形截头体),并且被布置成使得一旦安装在制粒塔中,中空体21、第二体22的顶部具有比中空体21、第二体22的底部更大的尺寸(例如直径)。这有助于液滴更均匀地分布在整个制粒塔中。

[0047]

第二体22可以包括在其底部的开口221,以及多个较小的通孔222,通孔222可以布置成若干通孔222排,这些通孔222排可以布置在第二体22的周向壁中的不同(角度的)位置处,如围绕旋转轴线i所观察到的。这些通孔222排可以基本上在第二体22的整个高度上延伸。

[0048]

在使用中,中心入口24将液体流引导至第二体22的内部空间。中心入口24可装配有多个导流导元件241、242,该导流元件241、242有助于将液体流朝向第二构件22的内部空间引导和/或在旋转方向上引导。此后,液体流穿过开口221和/或流过多个通孔222流至间隙23。多个通孔(也称为喷嘴91、92)布置在中空体21的周向壁212中。在使用中,中空体21围绕旋转轴线i旋转,使得保持在间隙23中的任何液体暴露于源自该旋转的离心力,从而在液体中产生压力并且液体被挤出多个喷嘴91、92,从而形成液体射流901、911(参见图9和图10),该液体射流901、911相对于旋转轴线i至少部分地沿径向向外的方向被引导。由于间隙

23的宽度可以通过驱动往复驱动单元而往复变化(如下面更详细描述的),压力脉冲可以被引入存在于间隙23中的液体。这些脉冲将传播到从喷嘴91、92喷射的射流。通过调节间隙23的宽度变化的频率和幅度,可以获得导致射流快速分裂成液滴的压力脉冲,其中获得了尺寸基本上相等的液滴,使得液滴尺寸的扩散显著减小。

[0049]

喷嘴91、92(参见图11)可以以不同方式布置在周向壁212中。例如,第一喷嘴91、第二喷嘴92或这些喷嘴和其他类型喷嘴的任何组合可以布置在周向壁212中。第一喷嘴91布置为基本上垂直于周向壁212的外表面和/或内表面的通孔。第二喷嘴92被布置为这样的通孔,一旦液滴分配装置被安装在制粒塔中,该通孔基本上水平地(即基本上垂直于旋转轴线i)延伸。可替代地,凹陷93可以被布置在中空体21的周向壁212的外表面中,使得第二喷嘴92的通孔汇入凹陷93中,其中凹陷93的表面基本上垂直于第二喷嘴92的通孔。

[0050]

第二体22还可以包括多个翅形的构件223,翅形的构件223从中心轴线连接体224沿基本径向方向朝向第二体22的周向壁225延伸。这些翅形的构件223迫使进入第二体22的内部空间的液体与第二体22一起旋转。进一步地,附加的流向元件226可以布置在翅形的构件223的顶部,以帮助将液体分布在整个第二体22中。由此,可以在第二体和中空体中获得旋转液体的稳定且基本上恒定的涡流,从而在喷嘴91、92处产生更恒定的工艺条件,并因此更好地控制该工艺。在该实施例中,第二体22在其顶部226处连接到中空体21的顶部213。中空体21本身由旋转驱动单元3驱动。设置有外轴71,该外轴71在其第一端711与旋转驱动单元相连并且在其第二端712与中空体的顶部213相连。外轴71可以通过旋转轴承74连接到固定架组件5。固定架组件包括架安装支架51,用于将液滴产生装置1安装或布置在制粒塔中。

[0051]

第二体22使用中心轴线连接体224连接到内轴72,该中心轴线连接体224被布置为接纳并联接到内轴72的下部721。内轴71大部分由外轴72包围并由多个滑动轴承73支撑,使得内轴71(优选地仅)相对于外轴72在沿着旋转轴线i的方向和围绕旋转轴线i的旋转方向上可运动。为了保护滑动轴承73和内轴71与外轴72之间的空间免受灰尘和/或液体污染,将柔性轴盖75布置在外轴71的底部712和中心轴线连接体224之间。

[0052]

图3示意性地示出了液滴分配装置在第一平面中的截面视图,其在该装置1的顶部进行放大。在本实施例中,旋转驱动单元3被设置为用于利用第二滑轮34驱动外轴71,第二滑轮34可以直接连接到外轴71的第一端711。旋转驱动单元3可以包括驱动第一滑轮32的(电动)马达31,并且其中第一滑轮32和第二滑轮34通过驱动带33联接,该驱动带33将旋转运动从马达31传递到外轴71。然而,应注意的是,任何其他合适的旋转传递机构或传动机构都可用于此目的。外轴71通过旋转轴承74联接到轴保持架54,轴保持架54由连接和保持旋转轴承74的管状构件形成,并且其中轴保持架54又连接到架基座构件53,架基座构件53还包括安装支架51。

[0053]

对于绝大部分由外轴71包围的内轴72,在其上端721处从外轴的第一端711延伸。上端721由联接机构8的输出轴81接纳。包括旋转轴承82的联接机构8承担内轴72的旋转运动,从而保护往复驱动单元4免受任何可能潜在地损坏振动元件41的扭转力,振动元件41优选为叠置压电元件。叠置压电元件能够以足够大的力幅度产生大频带的振动,并被精确地控制,从而可以获得小幅度的振动。

[0054]

为了相应地固定振动元件41,振动元件41被保持在下连接构件42和上连接构件43之间。振动元件41直接连接并被保持在上连接构件43上。下连接构件42直接联接到联接机

构8的上部83。上连接构件43由副联接机构84保持,该副联接机构84还包括旋转轴承85。由此,往复驱动单元4在其围绕旋转轴线i的旋转中不受限制,使得即使较小的扭转力通过联接机构8被传递,振动元件41实际上也与可能潜在地从内轴72传递的任何潜在的损坏扭转力隔离。为了进一步有助于实现这一点,联接机构8包括挡销86,挡销86将所产生的扭转力传递到架悬挂构件55。

[0055]

副联接机构84通过其固定的上部86直接连接到悬挂构件55。由此,往复驱动单元4、联接机构8、内轴72和第二体22都悬挂在悬挂构件55上。来自这些部分的轴向力由此通过振动元件41传递,从而振动元件41具有施加到其上的预载荷。这些悬挂的部分8、72、22由此有效地形成用于振动元件41的偏置机构。悬挂构件55是固定架组件5的一部分。

[0056]

图5示出了沿基本上垂直于图2至图4的平面的平面的截面视图,图5示出了液体入口部分6,该液体入口部分6包括管状构件的组件,并且被布置为在其第一端61连接到液体供给系统,以及在其第二端62汇入中心入口24。液体通过中心入口24的固定的第一段244,被布置为流到中心入口24的第二段244,其中第二段242与中空体21一起旋转。

[0057]

在使用中,中空体21由旋转驱动单元3驱动以沿着旋转轴线i旋转,如上所述。液体通过液体入口部分6被供给到第二体22,使得液体通过包括多个开口221、222的第二体21到达间隙23。往复驱动单元4又用于改变间隙23的宽度。在当前实施例中,这是通过驱动振动元件41来实现的,该振动元件41通过联接机构8和内轴72将沿着旋转轴线i的往复运动传递到第二体22。通过根据预定的频率和幅度控制振动元件41,压力脉冲被引入到保持在中空体21中的液体中。由旋转引起的离心力和引入液体中的压力脉冲的组合允许通过喷嘴91、92形成射流,该射流分裂成单独的液滴,其中单独的液滴在尺寸上仅具有小的变化(与传统的旋转液滴产生装置相比),使得它们可以被认为是基本上尺寸均匀的。

[0058]

在图10中示出了来自使用该装置的实验设置的结果,而在图9中示出了来自传统旋转液滴产生装置的实验设置的结果。照片示出了包括第一喷嘴91和第二喷嘴92的中空体121。第二喷嘴92被布置为汇入布置在中空体121的外表面中的凹陷93中。在图9中,可以看到离开喷嘴91、92的实际液体射流901,液体射流901仅在一定距离后才分裂成一系列不同尺寸的液滴902。液滴902在尺寸上分布较广,因为射流分裂成较大的初级液滴和较小的次级或卫星液滴。由于在下游,许多不同的液滴可能重新结合形成甚至更大的液滴,因此液滴尺寸得以大大地扩散。

[0059]

在图10中,中空体22中的液体由具有预定频率和幅度的压力脉冲激励。很明显,射流911在从喷嘴91、92离开之后基本上立即开始分裂,并且与液滴911相比,所得到的液滴912在尺寸上更加相似。此外,可以看到各个液滴912以更规则的间隔分散,从而导致液滴较少合并。在实验设置中,已经测试了具有不同黏度的水/甘油混合物。在第一测试中,使用黏度为1mpa*s的水,其中发现通过以下方式可以获得优异的结果(就液滴尺寸的窄分布而言):通过旋转筒使得所得射流中的水速度为1.5m/s;和通过引入压力脉冲,该压力脉冲是由于引入了频率约为280hz并且幅度约为20μm的振动而引起的。当使用4mpa*s的稍微更黏的混合物时,例如发现了以下一组基本理想条件:当液体射流的速度为1.3m/s;并且通过引入压力脉冲,该压力脉冲是由于引入了频率约为240hz并且幅度约为35μm的振动而引起的。当使用黏度为35mpa*s的更极端的混合物时,例如获得了优异的结果:1.15m/s的速度;并且以约为190hz的频率和约为35μm的幅度引入振动。

[0060]

图8进一步示出了替代实施例的联接机构108和替代实施例的副联接机构1084,其中所有其他部件与图1至图7所示的实施例相同。联接机构108包括两个旋转轴承1082,具体是球形滚子推力轴承,它们优选地基本上相同。轴承1082被布置成使得第一端1086彼此相邻布置,使得轴承仅允许输出轴82相对于联接机构108的壳单元187的旋转运动,从而获得在轴向方向上具有最小游隙的可靠的联接机构108。在联接机构108的轴向方向上的游隙影响振动从振动元件41传递到第二体22,并因此将负面地影响液滴产生装置1的性能。而且,球形滚子推力轴承非常适于传递高轴向(即,推力)载荷,从而获得可靠的联接机构108,以用于将轴向力从往复驱动单元4传递到第二体。而且,副联接机构1084包括两个旋转轴承1085的类似布置,具体为球形滚子推力轴承。

[0061]

本发明不限于所示的实施例,而是还延伸到落入所附权利要求的范围内的其他实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1