一种油浆选择性加氢催化剂的制备方法与流程

本发明涉及一种油浆加氢催化剂及其制备方法,特别是用于油浆选择性加氢催化剂的制备方法。

背景技术:

1、催化油浆的稠环芳烃含量高,适合作为生产针状焦的原料。作为石墨电极原料的针状焦必须具有较低的硫含量,根据针状焦的性质和生成机理,应选择低硫和三环及四环芳烃含量高的原料。但由于催化油浆的硫含量通常较高,还需要进行加氢脱硫处理。

2、催化油浆分子量大、结构复杂、芳烃含量高,硫主要分布在稠环芳烃、胶质和沥青质中,这些复杂化合物的存在易形成空间位阻,妨碍其中的硫原子被催化剂活性中心吸附,大分子在催化剂表面的吸附、沉积也会造成反应内扩散阻力增加,原料中含有较多的积炭前驱物,使加氢脱硫反应比相对分子量较小的馏分油脱硫反应困难得多,反应过程中也易形成催化剂表面积炭,造成催化剂活性下降。所以,通过油浆加氢生产针状焦原料,需要在实现较高脱硫活性的同时,还需要降低三环和四环芳烃加氢饱和活性,二者很难兼顾。

技术实现思路

1、针对现有技术的不足,本发明提供了一种油浆选择性加氢催化剂的制备方法。本发明方法制备的油浆选择性加氢催化剂,同时兼顾了脱硫活性和较低的三环、四环芳烃饱和性能,适用于催化油浆选择性加氢脱硫反应。

2、本发明的油浆选择性加氢催化剂的制备方法,包括如下内容:(1)配制体积大于催化剂载体孔容量的钼钴浸渍液;(2)将催化剂载体加入到旋转真空浸渍干燥机内,在旋转和真空条件下,将钼钴浸渍液喷淋到催化剂载体上,然后再次抽真空,进行旋转干燥,焙烧,得到油浆选择性加氢催化剂。

3、本发明方法中,所述的钼钴浸渍液的体积为催化剂载体孔容量的120%~400%,优选150%~200%;钼钴浸渍液一般保温30~40℃。

4、本发明方法中,所述的钼钴浸渍液的配制方法为将钼源、钴源和无机酸以催化剂载体孔容量的120%~400%在60~100℃煮制,待完全溶解后备用,其中,所述的钼源为三氧化钼,钴源为碱式碳酸钴,无机酸为磷酸。

5、本发明方法中,上述的钼钴浸渍液按照催化剂载体孔容量100%进行配制后的黏度一般为2.4mm2/s~3.0 mm2/s。

6、本发明方法中,所述的旋转真空浸渍干燥机内的初始温度为一般不高于50℃,优选30~40℃,真空度(绝对真空度)不小于0.04mpa,优选不小于0.06mpa。

7、本发明方法中,所述的旋转速度一般为1~10转/min,优选为1~4转/min。

8、本发明方法中,优选将活性金属浸渍液分多次喷淋浸渍到催化剂载体上,一般为2~4次,其中最后一次的喷淋浸渍量为活性金属浸渍液总量的70%~90%。

9、本发明方法中,再次抽真空后的真空度(绝对真空度)为不小于0.04mpa,优选不小于0.06mpa,干燥温度为60~95℃,干燥至催化剂干基在70%以上。其中,旋转真空浸渍干燥机的加热方式一般采用油浴或蒸汽。

10、本发明方法中,所述的焙烧条件为:焙烧温度300~550℃,焙烧时间3~8小时。

11、本发明方法制备的油浆选择性加氢催化剂,包括活性金属mo、co以及载体γ-al2o3;以催化剂总重量计,mo以moo3计为9wt%~47wt%,优选24wt%~35wt%,co以coo计为2%~11%,优选6wt%~9wt%;所述γ-al2o3平均孔径为8.0~12.0nm,优选8.5~11.5nm,比表面积为270~330m2·g-1,优选280~320m2·g-1,孔容为0.66~0.99cm3·g-1,优选0.68~0.80cm3·g-1,吡啶-红外酸总量为0.4~0.7mmol·g-1,优选0.45~0.65mmol·g-1,b酸酸量为0.13~0.20mmol·g-1,优选0.15~0.18mmol·g-1,l酸酸量为0.20~0.57mmol·g-1,优选0.27~0.50mmol·g-1,b酸/l酸比为0.30~1.00,优选0.35~0.66。

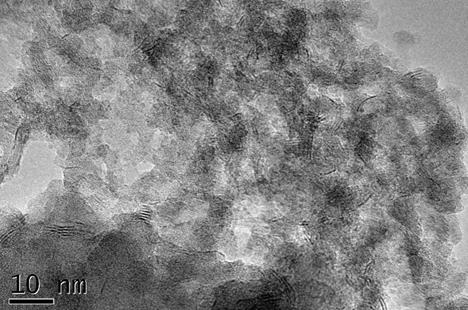

12、本发明的油浆选择性加氢催化剂经过硫化后,活性相(以mos2为例)的平均片晶长度7~12nm,优选8~11nm,单个垛层中的平均片晶层数为1~5层,以垛层总个数为基准,层数3~5层的垛层的比例为40%~90%,优选40%~70%。

13、本发明的油浆选择性加氢催化剂,所述的硫化处理采用器内或器外硫化过程,引入硫化剂的量为催化剂理论需硫量的90%~150%,硫化过程采用程序升温,温度升至200~350℃恒温1~16小时。硫化剂一般为二硫化碳、二甲基二硫醚、甲基硫醚和正丁基硫醚中的一种或多种。

14、本发明的油浆选择性加氢催化剂在油浆选择性加氢工艺中的应用,一般工艺条件为:压力4.0~6.0mpa,空速0.5~1.0h-1,温度300~390℃,氢油体积比100~800,尤其适用于油浆选择性加氢工艺中。

15、本发明的油浆选择性加氢催化剂,采用具有适宜孔径、比表面积、孔容及酸性的γ-al2o3;通过配制大于载体孔容积的活性金属浸渍液,同时结合合理的真空操作步骤,使浸渍液中的定量活性金属准确负载到催化剂载体上,完成金属有效负载的同时,同步完成催化剂干燥流程。通过本发明γ-al2o3及浸渍、干燥方法的协同作用,制备的mo-co型催化剂经过硫化后,活性相(以mos2为例)的平均片晶长度7~12nm,单个垛层中的平均片晶层数为1~5层,以垛层总个数为基准,层数3~5层的垛层的比例为40%~90%。活性相(以mos2为例)的平均片晶长度的增加,增加了硫化物的直接脱硫(dds)反应,保持3~5层的垛层的比例,能够使催化剂仍然具有相对较高的加氢脱硫性能,同时达到油浆选择性加氢的目的。

16、4,6-二甲基二苯并噻吩和2,4,8-三甲基二苯并噻吩类难脱除含硫化合物的分子直径分别为0.88nm、0.98nm,而三环、四环芳烃的大分子直径在1.15 nm左右,本发明γ-al2o3平均孔径接近于大分子含硫化合物和三环、四环芳烃的大分子直径的10倍,使大分子处于努森扩散中,γ-al2o3平均孔径大于大分子含硫化合物直径的10倍,大分子含硫化合物对催化剂孔壁的碰撞比分子间的碰撞频繁,增加了反应分子与活性中心接触频率,有利于脱硫反应的进行,而γ-al2o3平均孔径小于三环、四环芳烃的大分子直径的10倍,孔道的限域效应又使三环、四环芳烃分子间的碰撞比分子对催化剂孔壁的碰撞频繁,不利于与活性中心接触,减少了三环、四环芳烃的饱和;本领域中浸渍液配制一般是按照载体孔容量的100%进行并采用常压等体积饱和浸渍方式,由于活性金属含量的增加使活性金属浸渍液黏度增大,浸渍溶液不能有效进入载体孔道,影响金属有效迁移和分散,金属分散性差,严重影响了浸渍过程的实施,通过配制大于载体孔容积的活性金属浸渍液,同时结合合理的真空操作步骤,使浸渍液中的定量活性金属准确负载到催化剂载体上,克服了浸渍溶液黏度大造成的浸渍难题,配合较大的比表面积和孔容的γ-al2o3,利于活性金属的分散,活性相片晶单个垛层中的平均片晶层数为1~5层;上述过程在完成金属有效负载的同时,还同步完成了催化剂干燥流程,取消传统的高温干燥过程,缩短了催化剂制备流程,提高了生产效率,节约了能耗;这种负载和干燥方式又使得活性金属在载体上的分散处于一种缓和分散的过程,能够使活性金属硫化后活性相片晶长度变长,利于提高油浆加氢选择性;较高的b酸/l酸比例意味着载体中l酸的降低,有利于提高催化剂抗积炭能力,而b酸的增加有利于提高催化剂的加氢脱硫活性。

- 还没有人留言评论。精彩留言会获得点赞!