一种N-(β-氰基乙基)-ε-己内酰胺连续流加氢过程中的催化剂及其制备方法和应用

一种n-(

β-氰基乙基)-ε-己内酰胺连续流加氢过程中的催化剂及其制备方法和应用

技术领域

1.本发明涉及化学合成技术领域,具体涉及一种n-(β-氰基乙基)-ε-己内酰胺连续流加氢程中的催化剂及其制备方法和应用。

背景技术:

2.dbu化学名为1,5-二氮二环[5,4,0]-5-十一烯,为一具有双环结构的眯,是一种无色或淡黄色油状液体,一种强有机碱试剂,广泛应用于医药、香料等化工产品的合成反应。按照不同的用途,dbu可以是催化剂、环氧树脂硬化剂、防锈剂、交联剂、保护剂、引发剂、固化促进剂、吸收剂,可配制高缓蚀剂;还可以参与消除、缩合、脱卤化氢、脱磺酸、异构、环合、酯化、聚合等反应。在我国,各行业每年对dbu的需求量高达1000多吨,但是其价格却很昂贵。随着我国经济的快速发展,对环保、健康安全的问题日益重视,dbu的需求量将会进一步提升。

[0003][0004]

dbu通常由己内酰胺与丙烯睛加成生成n-(β-氰基乙基)-ε-己内酰胺,随后经催化加氢反应生成n-(3-氨基丙基)己内酰胺,最后脱水环合而合成。如果第二步的加氢转化率能够得到提高,就能够生产出更多的最终产品,大大提高原材料的利用率,降低生产成本。因此,n-(β-氰基乙基)-ε-己内酰胺的加氢反应在整个工艺过程中尤为重要。为了提高n-(β-氰基乙基)-ε-己内酰胺的加氢收率,科研人员进行了大量实验,通过改善催化剂的性能使得加氢收率达到了70%(arkivoc,2008(12):95-102)。专利cn200810016369.6采用雷尼镍作为催化剂,采用反应釜工艺,催化n-(β-氰基乙基)-ε-己内酰胺加氢,但并没有对催化剂进行重复利用。专利cn200310115849.5采用自制的雷尼镍作为催化剂,对反应釜催化加氢过程研究,最佳反应条件下加氢产物选择性最高可达到95%。虽然目前雷尼镍作为催化剂,以反应釜为反应器已经可以实现催化n-(β-氰基乙基)-ε-己内酰胺加氢。但是,雷尼镍催化剂在反应釜反应过程中容易粉化,粉化后的雷尼镍催化剂在反应釜中不易回收,也导致产品纯化困难;其次,雷尼镍催化剂在空气中容易自燃的本质对工业生产造成非常严重的危险。无论从生产安全角度还是降低生产成本角度,都需要新的加氢催化剂实现催化n-(β-氰基乙基)-ε-己内酰胺加氢,确保dbu高效合成。

[0005]

目前为止关于dbu合成过程中n-(β-氰基乙基)-ε-己内酰胺加氢催化剂的报道来看,主要是关于采用雷尼镍催化剂体系和反应釜工艺。结合当前生产工艺中出现的催化剂损耗严重、生产成本高、催化剂不易于产品分离、反应釜反应生产效率低等问题,在dbu合成领域中仍需要开发一种成本低、活性高、选择性高、稳定性好的催化剂应用于n-(β-氰基乙基)-ε-己内酰胺连续流加氢。

技术实现要素:

[0006]

本发明的目的是提供一种n-(β-氰基乙基)-ε-己内酰胺连续流加氢过程中的催化剂及其制备方法和应用,以解决现有技术的不足。

[0007]

本发明采用以下技术方案:

[0008]

一种n-(β-氰基乙基)-ε-己内酰胺连续流加氢过程中的催化剂,包括活性组分、助剂组分和载体,活性组分为ni,助剂组分为co、fe或cu,载体为氧化硅;活性组分,以ni单质的质量计,含量为5-50%;助剂组分,以co、fe或cu单质的质量计,含量为0.3-10%;其余为载体;

[0009]

所述催化剂包括如下步骤制备得到:

[0010]

(i)取环氧乙烷-环氧丙烷-环氧乙烷三嵌段共聚物溶于乙醇中,搅拌2-6h;

[0011]

(ii)向步骤(i)制备的溶液中滴加入hcl溶液,30-50℃搅拌2-6h;

[0012]

(iii)取聚苯乙烯球加入步骤(ii)制备的混合物种中,搅拌3-8h;

[0013]

(iv)向步骤(iii)制备的混合物中滴加入正硅酸乙酯,30-50℃搅拌24-48h;

[0014]

(v)将步骤(iv)制备的混合物转移至水热反应釜中加热至80-100℃反应96-180h,冷却至室温过滤,固体用去离子水洗涤3-5次,100-120℃烘干5-12h;于马弗炉中350℃焙烧0.5-5h,500-650℃焙烧3-8h,得微观结构为中空sio2球;

[0015]

(vi)取可溶性镍盐和氨水溶于去离子水中,加入步骤(v)制备的中空sio2球,于水热反应釜中140-180℃反应8-12h,冷却至室温过滤,固体用去离子水洗涤3-5次,100-120℃烘干5-12h;于马弗炉中500-650℃焙烧3-8h,得ni/sio2样品;

[0016]

(vii)取可溶性助剂金属盐和1,3-丙二胺溶于去离子水中,加入步骤(vi)制备的ni/sio2样品,30-50℃搅拌反应5-20h,过滤,固体用去离子水洗涤3-5次,100-120℃烘干5-12h;于马弗炉中500-650℃焙烧3-8h,得m-ni/sio2催化剂,m为co、fe或cu。

[0017]

进一步地,步骤(i)中环氧乙烷-环氧丙烷-环氧乙烷三嵌段共聚物浓度为0.1-10g/ml;步骤(ii)中hcl溶液浓度为1-3m;步骤(iii)中聚苯乙烯球粒径为100nm-5μm。

[0018]

进一步地,步骤(vi)可溶性镍盐为硝酸镍、乙酸镍、氯化镍、乙酰丙酮镍中的一种或几种;步骤(vii)中,可溶性助剂金属盐为硝酸钴、硫酸钴、醋酸钴、氯化钴中的一种或几种,或者为硝酸铜、乙酸铜、氯化铜中的一种或几种,或者为硝酸铁、硝酸亚铁、醋酸铁、氯化铁、氯化亚铁中的一种或几种。

[0019]

进一步地,步骤(i)、(ii)、(iii)、(iv)、(vii)中搅拌的转速为200-800r/min;步骤(v)、(vi)、(vii)中焙烧时焙烧升温速率为0.5-2℃/min。

[0020]

一种n-(β-氰基乙基)-ε-己内酰胺连续流加氢过程中的催化剂的制备方法,包括如下步骤:

[0021]

(i)取环氧乙烷-环氧丙烷-环氧乙烷三嵌段共聚物溶于乙醇中,搅拌2-6h;

[0022]

(ii)向步骤(i)制备的溶液中滴加入hcl溶液,30-50℃搅拌2-6h;

[0023]

(iii)取聚苯乙烯球加入步骤(ii)制备的混合物种中,搅拌3-8h;

[0024]

(iv)向步骤(iii)制备的混合物中滴加入正硅酸乙酯,30-50℃搅拌24-48h;

[0025]

(v)将步骤(iv)制备的混合物转移至水热反应釜中加热至80-100℃反应96-180h,冷却至室温过滤,固体用去离子水洗涤3-5次,100-120℃烘干5-12h;于马弗炉中350℃焙烧0.5-5h,500-650℃焙烧3-8h,得微观结构为中空sio2球;

[0026]

(vi)取可溶性镍盐和氨水溶于去离子水中,加入步骤(v)制备的中空sio2球,于水热反应釜中140-180℃反应8-12h,冷却至室温过滤,固体用去离子水洗涤3-5次,100-120℃烘干5-12h;于马弗炉中500-650℃焙烧3-8h,得ni/sio2样品;

[0027]

(vii)取可溶性助剂金属盐和1,3-丙二胺溶于去离子水中,加入步骤(vi)制备的ni/sio2样品,30-50℃搅拌反应5-20h,过滤,固体用去离子水洗涤3-5次,100-120℃烘干5-12h;于马弗炉中500-650℃焙烧3-8h,得m-ni/sio2催化剂,m为co、fe或cu;

[0028]

所述催化剂包括活性组分、助剂组分和载体,活性组分为ni,助剂组分为co、fe或cu,载体为氧化硅;活性组分,以ni单质的质量计,含量为5-50%;助剂组分,以co、fe或cu单质的质量计,含量为0.3-10%;其余为载体。

[0029]

进一步地,步骤(i)中环氧乙烷-环氧丙烷-环氧乙烷三嵌段共聚物浓度为0.1-10g/ml;步骤(ii)中hcl溶液浓度为1-3m;步骤(iii)中聚苯乙烯球粒径为100nm-5μm。

[0030]

进一步地,步骤(vi)可溶性镍盐为硝酸镍、乙酸镍、氯化镍、乙酰丙酮镍中的一种或几种;步骤(vii)中,可溶性助剂金属盐为硝酸钴、硫酸钴、醋酸钴、氯化钴中的一种或几种,或者为硝酸铜、乙酸铜、氯化铜中的一种或几种,或者为硝酸铁、硝酸亚铁、醋酸铁、氯化铁、氯化亚铁中的一种或几种。

[0031]

进一步地,步骤(i)、(ii)、(iii)、(iv)、(vii)中搅拌的转速为200-800r/min;步骤(v)、(vi)、(vii)中焙烧时焙烧升温速率为0.5-2℃/min。

[0032]

上述催化剂在n-(β-氰基乙基)-ε-己内酰胺连续流加氢过程中的应用,包括如下步骤:先将催化剂装填于微填充床反应器中,所述催化剂在使用之前于氢气或氢气惰性气体混合气中活化,活化条件为:压力为0.05-1.0mpa,氢气气体空速为5-500h-1

,活化温度为400-750℃,焙烧升温速率为0.5-20℃/min,活化时间为0.5-96h;活化结束后,调节体系至指定反应条件,泵入n-(β-氰基乙基)-ε-己内酰胺与溶剂混合物,反应条件为:温度为30-150℃,压力为0.5-8.0mpa,n-(β-氰基乙基)-ε-己内酰胺液时空速为0.01-5.0h-1

,氢气空速为10-5000h-1

。

[0033]

进一步地,反应体系中的溶剂为间二甲苯、甲苯、对二甲苯中的一种或几种。

[0034]

本发明的有益效果:

[0035]

1、本发明催化剂为具有微观蛋壳结构且活性组分和助剂组分在蛋壳层高度分散的负载型多相催化剂,所述催化剂制备方法通过两步法先后均匀负载,首先利用氨辅助的水热反应法在已经制备好的蛋壳型氧化硅表面负载活性组分ni,使得活性组分ni在微观蛋壳型氧化硅载体壳层部分高度分散,均匀分布且与载体之间具有强作用力;随后在第一步蛋壳结构的ni/sio2样品的基础上利用第二步的有机胺辅助吸附的方法,使得助剂组分在第一步ni/sio2样品表面壳层上进行吸附,使得助剂组分和活性组分ni在催化剂表面形成紧密接触的微观结构壳层分布,活性组分和助剂组分在催化剂表面形成典型的蛋壳结构。微观结构中的中空蛋壳结构,不仅提升了催化剂微观空腔储氢能力,有利于氢气的解离和传递提升催化加氢性能,而且蛋壳结构的空间有利于加氢过程中的产生的热能释放,提升催化加氢性能防止结焦。本发明高性能位点为在具有蛋壳结构上高度分散的助剂组分m(co、fe或cu)修饰的ni,催化剂活性组分不仅分散性高而且助剂组分与活性组分紧密结合增强电子传导作用提升加氢能力。位于蛋壳结构的催化剂活性组分分布有利于原料分子的吸脱附,降低因为原料分子与活性组分紧密结合而导致的失活,显著提高催化加氢稳定性。

[0036]

2、本发明以水热模板和配位吸附两步法制备的具有蛋壳结构的ni基催化剂体系,首次使用在n-(β-氰基乙基)-ε-己内酰胺连续流加氢反应过程中,具有优异的催化加氢性能:n-(β-氰基乙基)-ε-己内酰胺连续流加氢于微填充床反应器中可以在较温和反应条件下(80℃,3.0mpa)取得100%单程转化率,≥98%选择性,≥300小时稳定性。

[0037]

3、本发明催化剂制备步骤简单、成本低廉、绿色无污染,活性组分利用率高,制备重复性好,结合连续流微填充床反应器可以实现催化剂与产品的简单分离,生产工艺简单,产品纯度高,极大降低生产成本。

附图说明

[0038]

图1为本发明催化剂制备流程示意图。

[0039]

图2为实施例1制备的催化剂的物理吸附图。

[0040]

图3为实施例1反应产物色谱图。

[0041]

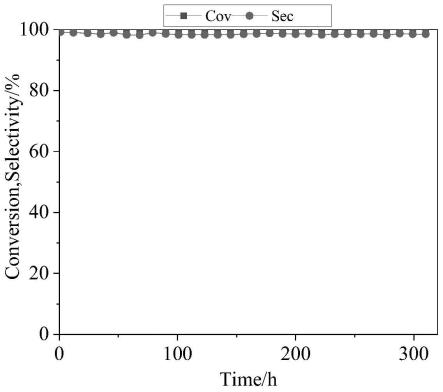

图4为实施例1催化剂稳定性测试数据图。

具体实施方式

[0042]

下面结合实施例和附图对本发明做更进一步地解释。下列实施例仅用于说明本发明,但并不用来限定本发明的实施范围。

[0043]

一种n-(β-氰基乙基)-ε-己内酰胺连续流加氢过程中的催化剂,包括活性组分、助剂组分和载体,活性组分为ni,助剂组分为co、fe或cu,载体为氧化硅;活性组分,以ni单质的质量计,含量为5-50%;助剂组分,以co、fe或cu单质的质量计,含量为0.3-10%;其余为载体;

[0044]

如图1所示,所述催化剂包括如下步骤制备得到:

[0045]

(i)取环氧乙烷-环氧丙烷-环氧乙烷三嵌段共聚物溶于乙醇中,环氧乙烷-环氧丙烷-环氧乙烷三嵌段共聚物浓度为0.1-10g/ml,200-800r/min搅拌2-6h;

[0046]

(ii)向步骤(i)制备的溶液中滴加入hcl溶液,30-50℃下200-800r/min搅拌2-6h;其中,hcl溶液浓度为1-3m;

[0047]

(iii)取聚苯乙烯球加入步骤(ii)制备的混合物种中,200-800r/min搅拌3-8h;其中,聚苯乙烯球粒径为100nm-5μm;

[0048]

(iv)向步骤(iii)制备的混合物中滴加入正硅酸乙酯,30-50℃下200-800r/min搅拌24-48h;

[0049]

(v)将步骤(iv)制备的混合物转移至水热反应釜中加热至80-100℃反应96-180h,冷却至室温过滤,固体用去离子水洗涤3-5次,100-120℃烘干5-12h;于马弗炉中350℃焙烧0.5-5h,焙烧升温速率为0.5-2℃/min,500-650℃焙烧3-8h,焙烧升温速率为0.5-2℃/min,得微观结构为中空sio2球;

[0050]

(vi)取可溶性镍盐和氨水溶于去离子水中,加入步骤(v)制备的中空sio2球,于水热反应釜中140-180℃反应8-12h,冷却至室温过滤,固体用去离子水洗涤3-5次,100-120℃烘干5-12h;于马弗炉中500-650℃焙烧3-8h,焙烧升温速率为0.5-2℃/min,得ni/sio2样品;其中,可溶性镍盐为硝酸镍、乙酸镍、氯化镍、乙酰丙酮镍中的一种或几种;

[0051]

(vii)取可溶性助剂金属盐和1,3-丙二胺溶于去离子水中,加入步骤(vi)制备的

ni/sio2样品,30-50℃下200-800r/min搅拌反应5-20h,过滤,固体用去离子水洗涤3-5次,100-120℃烘干5-12h;于马弗炉中500-650℃焙烧3-8h,焙烧升温速率为0.5-2℃/min,得m-ni/sio2催化剂,m为co、fe或cu;其中,可溶性助剂金属盐为硝酸钴、硫酸钴、醋酸钴、氯化钴中的一种或几种,或者为硝酸铜、乙酸铜、氯化铜中的一种或几种,或者为硝酸铁、硝酸亚铁、醋酸铁、氯化铁、氯化亚铁中的一种或几种。

[0052]

上述催化剂在n-(β-氰基乙基)-ε-己内酰胺连续流加氢过程中的应用,包括如下步骤:先将催化剂装填于微填充床反应器中,所述催化剂在使用之前于氢气或氢气惰性气体混合气中活化,活化条件为:压力为0.05-1.0mpa,氢气气体空速为5-500h-1

,活化温度为400-750℃,焙烧升温速率为0.5-20℃/min,活化时间为0.5-96h;活化结束后,调节体系至指定反应条件,泵入n-(β-氰基乙基)-ε-己内酰胺与溶剂混合物,溶剂为间二甲苯、甲苯、对二甲苯中的一种或几种,反应条件为:温度为30-150℃,压力为0.5-8.0mpa,n-(β-氰基乙基)-ε-己内酰胺液时空速为0.01-5.0h-1

,氢气空速为10-5000h-1

。

[0053]

实施例1

[0054]

取3.0g环氧乙烷-环氧丙烷-环氧乙烷三嵌段共聚物溶于30ml乙醇中,500r/min搅拌2h;向上述制备的溶液中滴加入7ml 2m的hcl溶液,35℃下500r/min搅拌3h;取4.0g聚苯乙烯球(粒径为500nm)加入上述制备的混合物种中,500r/min搅拌3h;向上述制备的混合物中滴加入7ml正硅酸乙酯,35℃下500r/min搅拌48h;将上述制备的混合物转移至水热反应釜中加热至80℃反应120h,冷却至室温过滤,固体用去离子水洗涤3次,120℃烘干10h;于马弗炉中350℃焙烧1h,焙烧升温速率为1℃/min,550℃焙烧5h,焙烧升温速率为1℃/min,得微观结构为中空sio2球;

[0055]

取2g硝酸镍和5ml氨水溶液(25-28%)溶于20ml去离子水中,加入上述制备的3g中空sio2球,于水热反应釜中160℃反应12h;冷却至室温过滤,固体用去离子水洗涤3次,120℃烘干10h;于马弗炉中550℃焙烧5h,焙烧升温速率为1℃/min,得ni/sio2样品;取0.1g硝酸钴和2.0ml丙二胺溶于20ml去离子水中,加入3.0g ni/sio2样品,40℃下500r/min搅拌反应5h,过滤,固体用去离子水洗涤5次,120℃烘干5h;于马弗炉中550℃焙烧5h,焙烧升温速率为1℃/min,得1-co-ni/sio2催化剂。所述催化剂的物理吸附图如图2所示。

[0056]

先将1-co-ni/sio2催化剂装填于微填充床反应器中,所述催化剂在使用之前于氢气中进行活化,活化条件为:压力为0.2mpa,氢气气体空速为300h-1

,活化温度为600℃,焙烧升温速率为1℃/min,活化时间为8h;活化结束后,调节体系至指定反应条件,泵入20wt%n-(β-氰基乙基)-ε-己内酰胺二甲苯溶液,反应条件为:温度为80℃,压力为3.0mpa,n-(β-氰基乙基)-ε-己内酰胺液时空速为0.5h-1

,氢气空速为300h-1

。反应产物色谱图如图3所示,n-(β-氰基乙基)-ε-己内酰胺的转化率为100%,目标产物:n-(3-氨基丙基)己内酰胺的选择性为99.0%。

[0057]

实施例2

[0058]

取3.0g环氧乙烷-环氧丙烷-环氧乙烷三嵌段共聚物溶于30ml乙醇中,500r/min搅拌2h;向上述制备的溶液中滴加入7ml 2m的hcl溶液,35℃下500r/min搅拌3h;取4.0g聚苯乙烯球(粒径为500nm)加入上述制备的混合物种中,500r/min搅拌3h;向上述制备的混合物中滴加入7ml正硅酸乙酯,35℃下500r/min搅拌48h;将上述制备的混合物转移至水热反应釜中加热至80℃反应120h,冷却至室温过滤,固体用去离子水洗涤3次,120℃烘干10h;于马

弗炉中350℃焙烧1h,焙烧升温速率为1℃/min,550℃焙烧5h,焙烧升温速率为1℃/min,得微观结构为中空sio2球;

[0059]

取2g硝酸镍和5ml氨水溶液(25-28%)溶于20ml去离子水中,加入上述制备的3g中空sio2球,于水热反应釜中160℃反应12h;冷却至室温过滤,固体用去离子水洗涤3次,120℃烘干10h;于马弗炉中550℃焙烧5h,焙烧升温速率为1℃/min,得ni/sio2样品;取0.05g硝酸钴和2.0ml丙二胺溶于20ml去离子水中,加入3.0g ni/sio2样品,40℃下500r/min搅拌反应5h,过滤,固体用去离子水洗涤5次,120℃烘干5h;于马弗炉中550℃焙烧5h,焙烧升温速率为1℃/min,得2-co-ni/sio2催化剂。

[0060]

先将2-co-ni/sio2催化剂装填于微填充床反应器中,所述催化剂在使用之前于氢气中进行活化,活化条件为:压力为0.2mpa,氢气气体空速为300h-1

,活化温度为600℃,焙烧升温速率为1℃/min,活化时间为8h;活化结束后,调节体系至指定反应条件,泵入20wt%n-(β-氰基乙基)-ε-己内酰胺二甲苯溶液,反应条件为:温度为80℃,压力为3.0mpa,n-(β-氰基乙基)-ε-己内酰胺液时空速为0.5h-1

,氢气空速为300h-1

。n-(β-氰基乙基)-ε-己内酰胺的转化率为100%,目标产物:n-(3-氨基丙基)己内酰胺的选择性为98.3%。

[0061]

实施例3

[0062]

取3.0g环氧乙烷-环氧丙烷-环氧乙烷三嵌段共聚物溶于30ml乙醇中,500r/min搅拌2h;向上述制备的溶液中滴加入7ml 2m的hcl溶液,35℃下500r/min搅拌3h;取4.0g聚苯乙烯球(粒径为500nm)加入上述制备的混合物种中,500r/min搅拌3h;向上述制备的混合物中滴加入7ml正硅酸乙酯,35℃下500r/min搅拌48h;将上述制备的混合物转移至水热反应釜中加热至80℃反应120h,冷却至室温过滤,固体用去离子水洗涤3次,120℃烘干10h;于马弗炉中350℃焙烧1h,焙烧升温速率为1℃/min,550℃焙烧5h,焙烧升温速率为1℃/min,得微观结构为中空sio2球;

[0063]

取2g硝酸镍和5ml氨水溶液(25-28%)溶于20ml去离子水中,加入上述制备的3g中空sio2球,于水热反应釜中160℃反应12h;冷却至室温过滤,固体用去离子水洗涤3次,120℃烘干10h;于马弗炉中550℃焙烧5h,焙烧升温速率为1℃/min,得ni/sio2样品;取0.1g硝酸铜和2.0ml丙二胺溶于20ml去离子水中,加入3.0g ni/sio2样品,40℃下500r/min搅拌反应5h,过滤,固体用去离子水洗涤5次,120℃烘干5h;于马弗炉中550℃焙烧5h,焙烧升温速率为1℃/min,得3-cu-ni/sio2催化剂。

[0064]

先将3-cu-ni/sio2催化剂装填于微填充床反应器中,所述催化剂在使用之前于氢气中进行活化,活化条件为:压力为0.2mpa,氢气气体空速为300h-1

,活化温度为550℃,焙烧升温速率为1℃/min,活化时间为8h;活化结束后,调节体系至指定反应条件,泵入20wt%n-(β-氰基乙基)-ε-己内酰胺二甲苯溶液,反应条件为:温度为80℃,压力为3.0mpa,n-(β-氰基乙基)-ε-己内酰胺液时空速为0.5h-1

,氢气空速为300h-1

。n-(β-氰基乙基)-ε-己内酰胺的转化率为100%,目标产物:n-(3-氨基丙基)己内酰胺的选择性为98.1%。

[0065]

实施例4

[0066]

取3.0g环氧乙烷-环氧丙烷-环氧乙烷三嵌段共聚物溶于30ml乙醇中,500r/min搅拌2h;向上述制备的溶液中滴加入7ml 2m的hcl溶液,35℃下500r/min搅拌3h;取4.0g聚苯乙烯球(粒径为500nm)加入上述制备的混合物种中,500r/min搅拌3h;向上述制备的混合物中滴加入7ml正硅酸乙酯,35℃下500r/min搅拌48h;将上述制备的混合物转移至水热反应

釜中加热至80℃反应120h,冷却至室温过滤,固体用去离子水洗涤3次,120℃烘干10h;于马弗炉中350℃焙烧1h,焙烧升温速率为1℃/min,550℃焙烧5h,焙烧升温速率为1℃/min,得微观结构为中空sio2球;

[0067]

取2g硝酸镍和5ml氨水溶液(25-28%)溶于20ml去离子水中,加入上述制备的3g中空sio2球,于水热反应釜中160℃反应12h;冷却至室温过滤,固体用去离子水洗涤3次,120℃烘干10h;于马弗炉中550℃焙烧5h,焙烧升温速率为1℃/min,得ni/sio2样品;取0.15g硝酸铜和2.0ml丙二胺溶于20ml去离子水中,加入3.0g ni/sio2样品,40℃下500r/min搅拌反应5h,过滤,固体用去离子水洗涤5次,120℃烘干5h;于马弗炉中550℃焙烧5h,焙烧升温速率为1℃/min,得4-cu-ni/sio2催化剂。

[0068]

先将4-cu-ni/sio2催化剂装填于微填充床反应器中,所述催化剂在使用之前于氢气中进行活化,活化条件为:压力为0.2mpa,氢气气体空速为300h-1

,活化温度为550℃,焙烧升温速率为1℃/min,活化时间为8h;活化结束后,调节体系至指定反应条件,泵入20wt%n-(β-氰基乙基)-ε-己内酰胺二甲苯溶液,反应条件为:温度为80℃,压力为3.0mpa,n-(β-氰基乙基)-ε-己内酰胺液时空速为0.5h-1

,氢气空速为300h-1

。n-(β-氰基乙基)-ε-己内酰胺的转化率为100%,目标产物:n-(3-氨基丙基)己内酰胺的选择性为98.3%。

[0069]

实施例5

[0070]

取3.0g环氧乙烷-环氧丙烷-环氧乙烷三嵌段共聚物溶于30ml乙醇中,500r/min搅拌2h;向上述制备的溶液中滴加入7ml 2m的hcl溶液,35℃下500r/min搅拌3h;取4.0g聚苯乙烯球(粒径为500nm)加入上述制备的混合物种中,500r/min搅拌3h;向上述制备的混合物中滴加入7ml正硅酸乙酯,35℃下500r/min搅拌48h;将上述制备的混合物转移至水热反应釜中加热至80℃反应120h,冷却至室温过滤,固体用去离子水洗涤3次,120℃烘干10h;于马弗炉中350℃焙烧1h,焙烧升温速率为1℃/min,550℃焙烧5h,焙烧升温速率为1℃/min,得微观结构为中空sio2球;

[0071]

取2g硝酸镍和5ml氨水溶液(25-28%)溶于20ml去离子水中,加入上述制备的3g中空sio2球,于水热反应釜中160℃反应12h;冷却至室温过滤,固体用去离子水洗涤3次,120℃烘干10h;于马弗炉中550℃焙烧5h,焙烧升温速率为1℃/min,得ni/sio2样品;取0.1g硝酸铁和2.0ml丙二胺溶于20ml去离子水中,加入3.0g ni/sio2样品,40℃下500r/min搅拌反应5h,过滤,固体用去离子水洗涤5次,120℃烘干5h;于马弗炉中550℃焙烧5h,焙烧升温速率为1℃/min,得5-fe-ni/sio2催化剂。

[0072]

先将5-fe-ni/sio2催化剂装填于微填充床反应器中,所述催化剂在使用之前于氢气中进行活化,活化条件为:压力为0.2mpa,氢气气体空速为300h-1

,活化温度为600℃,焙烧升温速率为1℃/min,活化时间为8h;活化结束后,调节体系至指定反应条件,泵入20wt%n-(β-氰基乙基)-ε-己内酰胺二甲苯溶液,反应条件为:温度为80℃,压力为3.0mpa,n-(β-氰基乙基)-ε-己内酰胺液时空速为0.5h-1

,氢气空速为300h-1

。n-(β-氰基乙基)-ε-己内酰胺的转化率为100%,目标产物:n-(3-氨基丙基)己内酰胺的选择性为98.0%。

[0073]

实施例6

[0074]

取3.0g环氧乙烷-环氧丙烷-环氧乙烷三嵌段共聚物溶于30ml乙醇中,500r/min搅拌2h;向上述制备的溶液中滴加入7ml 2m的hcl溶液,35℃下500r/min搅拌3h;取4.0g聚苯乙烯球(粒径为500nm)加入上述制备的混合物种中,500r/min搅拌3h;向上述制备的混合物

中滴加入7ml正硅酸乙酯,35℃下500r/min搅拌48h;将上述制备的混合物转移至水热反应釜中加热至80℃反应120h,冷却至室温过滤,固体用去离子水洗涤3次,120℃烘干10h;于马弗炉中350℃焙烧1h,焙烧升温速率为1℃/min,550℃焙烧5h,焙烧升温速率为1℃/min,得微观结构为中空sio2球;

[0075]

取2g硝酸镍和5ml氨水溶液(25-28%)溶于20ml去离子水中,加入上述制备的3g中空sio2球,于水热反应釜中160℃反应12h;冷却至室温过滤,固体用去离子水洗涤3次,120℃烘干10h;于马弗炉中550℃焙烧5h,焙烧升温速率为1℃/min,得ni/sio2样品;取0.15g硝酸铁和2.0ml丙二胺溶于20ml去离子水中,加入3.0g ni/sio2样品,40℃下500r/min搅拌反应5h,过滤,固体用去离子水洗涤5次,120℃烘干5h;于马弗炉中550℃焙烧5h,焙烧升温速率为1℃/min,得6-fe-ni/sio2催化剂。

[0076]

先将6-fe-ni/sio2催化剂装填于微填充床反应器中,所述催化剂在使用之前于氢气中进行活化,活化条件为:压力为0.2mpa,氢气气体空速为300h-1

,活化温度为600℃,焙烧升温速率为1℃/min,活化时间为8h;活化结束后,调节体系至指定反应条件,泵入20wt%n-(β-氰基乙基)-ε-己内酰胺二甲苯溶液,反应条件为:温度为80℃,压力为3.0mpa,n-(β-氰基乙基)-ε-己内酰胺液时空速为0.5h-1

,氢气空速为300h-1

。n-(β-氰基乙基)-ε-己内酰胺的转化率为100%,目标产物:n-(3-氨基丙基)己内酰胺的选择性为98.3%。

[0077]

实施例7

[0078]

取3.0g环氧乙烷-环氧丙烷-环氧乙烷三嵌段共聚物溶于30ml乙醇中,500r/min搅拌2h;向上述制备的溶液中滴加入7ml 2m的hcl溶液,35℃下500r/min搅拌3h;取4.0g聚苯乙烯球(粒径为500nm)加入上述制备的混合物种中,500r/min搅拌3h;向上述制备的混合物中滴加入7ml正硅酸乙酯,35℃下500r/min搅拌48h;将上述制备的混合物转移至水热反应釜中加热至80℃反应120h,冷却至室温过滤,固体用去离子水洗涤3次,120℃烘干10h;于马弗炉中350℃焙烧1h,焙烧升温速率为1℃/min,550℃焙烧5h,焙烧升温速率为1℃/min,得微观结构为中空sio2球;

[0079]

取2g硝酸镍和5ml氨水溶液(25-28%)溶于20ml去离子水中,加入上述制备的3g中空sio2球,于水热反应釜中160℃反应12h;冷却至室温过滤,固体用去离子水洗涤3次,120℃烘干10h;于马弗炉中550℃焙烧5h,焙烧升温速率为1℃/min,得ni/sio2样品;取0.1乙酸钴和2.0ml丙二胺溶于20ml去离子水中,加入3.0g ni/sio2样品,40℃下500r/min搅拌反应5h,过滤,固体用去离子水洗涤5次,120℃烘干5h;于马弗炉中550℃焙烧5h,焙烧升温速率为1℃/min,得7-co-ni/sio2催化剂。

[0080]

先将7-co-ni/sio2催化剂装填于微填充床反应器中,所述催化剂在使用之前于氢气中进行活化,活化条件为:压力为0.2mpa,氢气气体空速为300h-1

,活化温度为600℃,焙烧升温速率为1℃/min,活化时间为8h;活化结束后,调节体系至指定反应条件,泵入20wt%n-(β-氰基乙基)-ε-己内酰胺二甲苯溶液,反应条件为:温度为80℃,压力为3.0mpa,n-(β-氰基乙基)-ε-己内酰胺液时空速为0.5h-1

,氢气空速为300h-1

。n-(β-氰基乙基)-ε-己内酰胺二甲苯的转化率为100%,目标产物:n-(3-氨基丙基)己内酰胺的选择性为98.6%。

[0081]

实施例8

[0082]

取实施例1中的最佳催化剂1-co-ni/sio2装填于微填充床反应器中,进行催化剂稳定性测试,所述催化剂在使用之前于氢气进行活化,活化条件为:压力为0.2mpa,氢气气

体空速为300h-1

,活化温度为600℃,焙烧升温速率为1℃/min,活化时间为8h;活化结束后,调节体系至指定反应条件,泵入20wt%n-(β-氰基乙基)-ε-己内酰胺二甲苯溶液,反应条件为:温度为80℃,压力为3.0mpa,n-(β-氰基乙基)-ε-己内酰胺液时空速为0.5h-1

,氢气空速为300h-1

。如图4所示,催化剂评价性能维持在转化率为100%,目标产物:n-(3-氨基丙基)己内酰胺的选择性为98-99%。催化剂连续反应300小时性能稳定。

[0083]

对比例1

[0084]

sio2样品(青岛海洋化工c型)浸渍于浸渍液中10h,其中,浸渍液为硝酸镍和硝酸钴的水溶液,硝酸镍和硝酸钴的含量以ni和co在催化剂中的质量分数与实施例1相同,然后于120℃烘干5h,于马弗炉中550℃焙烧5h,焙烧升温速率为1℃/min,得r1-co-ni/sio2催化剂。

[0085]

先将r1-co-ni/sio2催化剂装填于微填充床反应器中,所述催化剂在使用之前于氢气中进行活化,活化条件为:压力为0.2mpa,氢气气体空速为300h-1

,活化温度为600℃,焙烧升温速率为1℃/min,活化时间为8h;活化结束后,调节体系至指定反应条件,泵入20wt%n-(β-氰基乙基)-ε-己内酰胺二甲苯溶液,反应条件为:温度为80℃,压力为3.0mpa,n-(β-氰基乙基)-ε-己内酰胺液时空速为0.5h-1

,氢气空速为300h-1

。n-(β-氰基乙基)-ε-己内酰胺的转化率为53%,目标产物:n-(3-氨基丙基)己内酰胺的选择性为78.6%。

[0086]

对比例2

[0087]

sio2样品(青岛海洋化工c型)浸渍于浸渍液中10h,其中,浸渍液为硝酸镍和硝酸铜的水溶液,硝酸镍和硝酸铜的含量以ni和cu在催化剂中的质量分数与实施例3相同,然后于120℃烘干5h,于马弗炉中550℃焙烧5h,焙烧升温速率为1℃/min,得r2-cu-ni/sio2催化剂。

[0088]

先将r2-cu-ni/sio2催化剂装填于微填充床反应器中,所述催化剂在使用之前于氢气中进行活化,活化条件为:压力为0.2mpa,氢气气体空速为300h-1

,活化温度为550℃,焙烧升温速率为1℃/min,活化时间为8h;活化结束后,调节体系至指定反应条件,泵入20wt%n-(β-氰基乙基)-ε-己内酰胺二甲苯溶液,反应条件为:温度为80℃,压力为3.0mpa,n-(β-氰基乙基)-ε-己内酰胺液时空速为0.5h-1

,氢气空速为300h-1

。n-(β-氰基乙基)-ε-己内酰胺的转化率为48%,目标产物:n-(3-氨基丙基)己内酰胺的选择性为82.3%。

[0089]

对比例3

[0090]

sio2样品(青岛海洋化工c型)浸渍于浸渍液中10h,其中,浸渍液为硝酸镍和硝酸铁的水溶液,硝酸镍和硝酸铁的含量以ni和fe在催化剂中的质量分数与实施例5相同,然后于120℃烘干5h,于马弗炉中550℃焙烧5h,焙烧升温速率为1℃/min,得r3-fe-ni/sio2催化剂。

[0091]

先将r3-fe-ni/sio2催化剂装填于微填充床反应器中,所述催化剂在使用之前于氢气中进行活化,活化条件为:压力为0.2mpa,氢气气体空速为300h-1

,活化温度为600℃,焙烧升温速率为1℃/min,活化时间为8h;活化结束后,调节体系至指定反应条件,泵入20wt%n-(β-氰基乙基)-ε-己内酰胺二甲苯溶液,反应条件为:温度为80℃,压力为3.0mpa,n-(β-氰基乙基)-ε-己内酰胺液时空速为0.5h-1

,氢气空速为300h-1

。n-(β-氰基乙基)-ε-己内酰胺的转化率为50.2%,目标产物:n-(3-氨基丙基)己内酰胺的选择性为80.8%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1