一种修复光伏组件用镀膜机器人及镀膜方法与流程

1.本发明涉及机器人镀膜技术领域,具体涉及一种修复光伏组件用镀膜机器人及镀膜方法。

背景技术:

2.随着传统能源的日益消耗,新型环保型清洁能源,如太阳能,引起了人们的广泛关注。其中,太阳能电池组件(即光伏组件)的上表面是玻璃表层,太阳光在其玻璃表层的透过率越高,往往太阳能电池的发电量也会随之增大。因此各大玻璃厂商会在玻璃表面镀减反增透膜,以提高玻璃表层的光透过率:非镀膜玻璃在380-1100nm波段的光透过率仅在90.6%以内;而镀膜玻璃的光透过率可达93.4%以上,提高了2%以上的光透过率。但是,太阳能电站在户外长期使用后,由于灰尘遮挡、风沙吹打、酸雨侵蚀的气候环境的影响,光伏组件的玻璃表面的减反增透膜会被破坏,从而失去增透作用,因此,需要对玻璃表面的减反增透膜进行修复,以恢复并保持光伏组件优异的透光率和耐污性。

3.其中,光伏镀膜液可以有效修补破坏的减反增透膜,进而提高光伏组件的发电量。而光学膜层需要对其厚度和均匀性进行精确调控,才能确保其达到优异的减反增透效果。光伏电站的光伏组件数量巨大,且光伏组件的阵列排布方式、倾斜安装及安装高度复杂多变,光伏组件阵列的镀膜修复工作通过人工施工的方式显然是不行的,不仅施工速度慢、施工效率低,且镀膜液层的均匀性得不到保证。

4.基于此,现有技术,如公开号cn113000279a、cn114472023a提供的镀膜机器人,通过自动喷涂方式,能在光伏组件的玻璃表层形成较为均匀的镀膜液层,并能提高镀膜效率。但是,现有的这些镀膜机器人,仍然难以应对光伏组件的阵列排布方式、倾斜安装及安装高度的复杂多变的情况:如光伏组件因老化、腐蚀后会出现局部高低起伏,导致镀膜机器人行走出现偏移、卡顿,甚至容易使镀膜机器人从光伏组件阵列上滑落,还容易导致局部漏喷、缺液;又如,由于光伏组件阵列通过是相对地面倾斜一定角度安装的,会存在倾斜带来的高度差,喷涂镀膜液后,液体会随这种倾斜高度差而流动,导致镀膜液层厚度不均匀问题。故而现有的镀膜机器人仍然难以很好的对光伏组件玻璃表面的减反增透膜进行修复,达到修复预期,严重制约光伏修复镀膜液技术的发展和应用。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,提供一种修复光伏组件用镀膜机器人及镀膜方法,能有效避免镀膜机器人出现卡顿、滑落、局部镀膜厚度不均匀及局部漏涂的缺陷,大大提高镀膜修复工作的稳定性、可靠性及修复效率,提高镀膜修复品质。

6.基于此,本发明公开了一种修复光伏组件用镀膜机器人,包括安装于机架主体的驱动机构、镀膜机构、及电控连接驱动机构和镀膜机构的控制系统,所述机架主体安装有支撑板;

7.所述驱动机构包括安装于支撑板的动力装置、用于沿光伏组件阵列的左右两外边

框的上表面前后行走的行走轮、连接动力装置和行走轮的传动轴、用于沿光伏组件阵列的左右两外边框的侧面前后行走的定位轮、及连接机架主体和定位轮的主轴,所述主轴与机架主体之间设有供定位轮在行走时弹性调节的第一弹性件;

8.所述镀膜机构包括安装于机架主体且用于装载镀膜液的箱体、用于将镀膜液喷涂至光伏组件阵列上表面的喷涂组件、及用于刮涂喷涂后的镀膜液的刮涂组件,刮涂组件连有安装于支撑板的调节块,且调节块与刮涂组件之间设有供刮涂组件在刮涂时上下调节的第二弹性件。

9.优选地,所述定位轮包括通过主轴上下串联的上定位轮和下定位轮,且上定位轮与下定位轮的厚度之和大于边框的厚度。

10.优选地,所述光伏组件阵列包括左右排布的至少两个光伏组件,且传动轴的中部对应连有至少两个行走轮,以使行走轮沿左右排布的光伏组件的内边框的上表面前后行走。

11.优选地,所述调节块可上下移动地安装于支撑板,以通过调节块来调节刮涂组件的安装高度。

12.进一步优选地,所述调节块开设有长条孔,支撑板连有穿过长条孔的螺杆,螺杆的外端部设有以防其脱离长条孔的螺帽,螺杆的内端部穿过长条孔后螺纹连接于支撑板内,以将调节块紧固于支撑板与螺帽之间来固定刮涂组件的安装高度。

13.优选地,所述刮涂组件包括夹块、夹于夹块底部的海绵刮条、及固定于夹块顶部的连杆,连杆套接第二弹性件后穿过调节块的上下表面,且连杆的顶端设有将其顶部限定于调节块的上方的杆帽,第二弹性件抵接在夹块与调节块之间。

14.优选地,所述光伏组件阵列左右倾斜设置,使光伏组件阵列的左端和右端形成高度差;所述驱动机构还包括转动连接于机架主体左右两端的滑走轮,以带动镀膜机器人从光伏组件阵列的高度小的一端滑至其高度大的另一端。

15.优选地,所述机架主体的前侧和后侧均安装有至少一组所述驱动机构,且各组驱动机构前后对称设置。

16.优选地,所述喷涂组件包括用于喷涂镀膜液的若干个喷头、连通箱体和喷头的管路、及与管路相连通的泵体。

17.优选地,所述控制系统包括为驱动机构和镀膜机构供电的电池、控制器、电连接控制器的显示器、及通信连接控制器和外部遥控器的通信天线,电池与控制器电连接。

18.本发明还公开了一种修复光伏组件用镀膜机器人的镀膜方法,所述镀膜机器人用于涂设镀膜液层来修复光伏组件;其镀膜方法,包括以下步骤:

19.步骤1、将镀膜机器人左右两侧的定位轮对准光伏组件阵列的左右两外边框的侧面,并将行走轮对准组件阵列的左右两外边框的上表面;

20.步骤2、控制系统控制驱动机构和镀膜机构工作,以使行走轮带动定位轮及镀膜机器人沿光伏组件阵列进行前后行走,并使喷涂组件将镀膜液喷涂至光伏组件阵列的上表面,而刮涂组件将喷涂的镀膜液均匀刮涂并沉积于光伏组件阵列的上表面,且第一弹性件和第二弹性件分别对行走的定位轮和刮涂的刮涂组件实时进行弹性调节,以均匀形成镀膜液层来修复光伏组件阵列的上表面;

21.步骤3、修复当前的光伏组件阵列后,控制系统控制驱动机构和镀膜机构停止工

作,再重复步骤1-2来修复下一光伏组件阵列。

22.优选地,步骤1中,通过滑走轮的滑动来带动镀膜机器的定位轮和行走轮进行对准工作。

23.优选地,在步骤1之前,还包括如下步骤:向箱体内装载适量的镀膜液;以及通过调节块来调节刮涂组件的安装高度。

24.与现有技术相比,本发明至少包括以下有益效果:

25.本发明,通过喷涂组件与刮涂组件的配合,在行走时,以喷涂加刮涂的方式来有效改善因光伏组件阵列倾斜设置造成镀膜液发生倾斜流动而导致的镀膜液层厚度不均匀的缺陷,获得厚度更均匀的镀膜液层,以避免镀膜液浪费,并提高修复质量;再配合在主轴与机架主体之间设有供定位轮在行走时弹性调节的第一弹性件、以及在调节块与刮涂组件之间设有供刮涂组件在刮涂时上下调节的第二弹性件,能有效防止因光伏组件之间排布不平整、排布间隙大,或者因光伏组件阵列的老化、腐蚀、破损等出现局部凹凸不平,所导致的镀膜机器人出现的卡顿、滑落、局部镀膜厚度不均匀及局部漏涂的缺陷,进而能大大提高镀膜修复工作的稳定性和可靠性,进一步提高修复效率,有效避免漏涂,使镀膜更加精确、均匀,进一步提高镀膜修复的质量。

附图说明

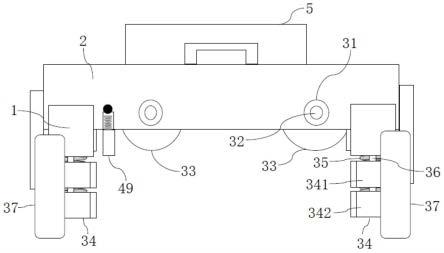

26.图1为本实施例的一种修复光伏组件用镀膜机器人的俯视图。

27.图2为本实施例的一种修复光伏组件用镀膜机器人的主视图。

28.图3为本实施例的一种修复光伏组件用镀膜机器人的后视图。

29.图4为本实施例的一种修复光伏组件用镀膜机器人的侧视图。

30.图5为本实施例的一种修复光伏组件用镀膜机器人中支撑板、调节块和刮涂组件的安装结构示意图。

31.图6为图5中第二弹性件收缩后的结构示意图。

32.附图标号说明:机架主体1;支撑板2;螺杆21;螺帽22;驱动机构3;动力装置31;传动轴32;行走轮33;定位轮34;上定位轮341;下定位轮342;第一弹性件35;主轴36;滑走轮37;镀膜机构4;箱体41;进液口411;泵体42;管路43;喷头44;调节块45;长条孔451;连杆46;杆帽461;第二弹性件47;夹块48;海绵刮条49;控制系统5;电池51;控制器52;显示器53;通信天线54;光伏组件阵列6;外边框61;内边框62;光伏组件63。

具体实施方式

33.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

34.实施例

35.一种修复光伏组件用镀膜机器人,参见图1-3,包括安装于机架主体1的驱动机构3、镀膜机构4及控制系统5;控制系统5电控连接驱动机构3和镀膜机构4,以控制驱动机构3和镀膜机构4进行工作或停止工作。

36.其中,参见图1-3,控制系统5包括电池51、控制器52、显示器53及通信天线54。电池51为驱动机构3和镀膜机构4提供工作所需的电能;控制器52电连接电池51、显示器53和通

信天线54,显示器53显示工作参数及电池51余量,而通信天线54使控制器52与外部遥控器之间进行通信连接来传递信号,工作人员能通过遥控操作来控制镀膜机器人的驱动机构3和镀膜机构4工作。

37.实际中,电池51优选为带有调压器的12v 60ah的铁锂电池,可使镀膜机器人持续工作6-8小时。而控制器52的电路板包括树莓派、树莓派基础电路和接口电路,根据辅助传感器,控制器52接收并分析外部遥控器传递的信号后,控制爬行电机和泵体42工作,以控制镀膜机器人进行行走和镀膜工作。上述控制系统5为现有技术,故此处不再详细赘述。

38.此外,驱动机构3、镀膜机构4及控制系统5中所用的金属材料优选为太空铝,太空铝材比钢材更加轻便,使得镀膜机器人更加轻便,方便工作人员使用。

39.其中,机架主体1安装有支撑板2(如图4所示)。参见图1、4,驱动机构3包括动力装置31、传动轴32、行走轮33、定位轮34及主轴36。动力装置31固定安装于支撑板2上,传动轴32连接动力装置31和行走轮33;工作时,爬行电机驱动传动轴32转动,以使转动的传动轴32带动行走轮33沿光伏组件阵列6的左右两外边框61的上表面做前后行走的运动,也即,光伏组件阵列6的左边外边框61的上表面有前后行走的行走轮33,且光伏组件阵列6的右边外边框61的上表面也有前后行走的行走轮33,通过行走轮33带动整个镀膜机器人前后行走,镀膜机器人行走的速度优选为8-12米每分钟。动力装置31优选为爬行电机。

40.进一步,参见图1,光伏组件阵列6包括阵列排布的多个光伏组件63,且光伏组件阵列6的左右方向排布有至少两个光伏组件63。对应地,参见图1-3,传动轴32的中部还连有至少两个行走轮33,以使这两个行走轮33中的其中一个行走轮33沿靠左排布的光伏组件63的内边框62的上表面进行前后行走,并使这两个行走轮33中的另一个行走轮33沿靠右排布的光伏组件63的内边框62的上表面进行前后行走;也即,在光伏组件阵列6的中间还添加了至少两个行走轮33,这样能有效防止由于光伏组件阵列6老化、腐蚀、破损等出现局部高低起伏而导致的镀膜机器人卡顿、行走不畅问题,进而能大大提高镀膜修复工作的稳定性和可靠性,促进修复效率及修复品质的提高。

41.其中,参见图2-4,驱动机构3中的主轴36连接机架主体1和定位轮34,在行走轮33前后行走的过程中,行走轮33依次通过支撑板2及机架来带动主轴36转动,以使转动的主轴36带动定位轮34沿光伏组件阵列6的左右两外边框61的侧面做前后行走的运动,也即,光伏组件阵列6的左边外边框61的外侧面有前后行走的定位轮34,且光伏组件阵列6的右边外边框61的外侧面也有前后行走的定位轮34;此时,行走轮33可看作主动轮,而定位轮34可看作从动轮。

42.而且,定位轮34的行走方向与行走轮33的行走方向相同:均为前后行走(例如,图1中的箭头所指方向即为从前至后的行走方向),而定位轮34的轴向与行走轮33的轴向垂直,使定位轮34和行走轮33分别承担镀膜机器人的部分重量。由于工作时定位轮34始终在光伏组件阵列6的左右两外边框61的外侧面做前后行走的运动,所以定位轮34能有效防止行走轮33在光伏组件阵列6的上表面发生左右偏移,也即定位轮34具有定位作用。行走轮33和定位轮34均采用刚性连接结构,具体均使用铝芯包胶的防滑轮。

43.进一步,主轴36与机架主体1之间设有第一弹性件35(如图4所示),该第一弹性件35优选为能沿主轴36的上下方向进行伸缩、并能沿主轴36的左右方向进行弹性形变的弹簧。若光伏组件阵列6的左右两外边框61的外侧面因老化、腐蚀、破损等而出现局部不平整,

或者因前后排布的两光伏组件63之间存在排布间隙而导致排布位置出现局部不平整,则在定位轮34前后行走的过程中,局部不平整的区域会使第一弹性件35沿主轴36做弹性形变(这种弹性形变包括上下伸缩和/或左右弹性形变),如此,通过第一弹性件35的这种弹性形变来使定位轮34能沿主轴36实时做出弹性调节,以有效防止由于光伏组件阵列6的左右两外边框61的外侧面凹凸不平、间距过大所导致的卡顿、滑落问题,进而能大大提高镀膜修复工作的稳定性和可靠性,促进修复效率及修复品质的提高。

44.更进一步,定位轮34包括通过主轴36上下串联的上定位轮341和下定位轮342(如图4所示),且上定位轮341与下定位轮342的厚度之和大于边框的厚度;这样,即便因光伏组件阵列6的上表面局部高低不平而导致行走轮33出现小幅度的上下跳动,也能很好地确保工作时上定位轮341和/或下定位轮342不会脱离出左右两外边框61的外侧面,故而能有效防止镀膜机器人滑落,进一步提高镀膜修复工作的稳定性和可靠性,有效促进修复效率及修复品质的提高。优选为,上定位轮341的厚度与下定位轮342的厚度相同,且上定位轮341与下定位轮342的厚度之和为边框厚度的两倍。

45.实际中,为提高光利用率,光伏组件阵列6的受光面(即上表面)与地面并不是水平的,光伏组件阵列6而是相对地面倾斜一定角度进行安装;例如,光伏组件阵列6左右倾斜设置,这会使光伏组件阵列6的左端和右端形成高度差,如左高右低或者左低右高。所以,若依靠人力将镀膜机器人搬至光伏组件阵列6的上表面,尤其是还依靠人力来进一步将镀膜机器人对准光伏组件阵列6的上表面的待修复面,这不仅费时、费力,还影响对准精度。基于此,本实施例中,该驱动机构3还包括了转动连接于机架主体1左右两端的滑走轮37(如图1-4所示),这样,将镀膜机器人抬至光伏组件阵列6的高度小的一端后,就能通过滑走轮37来带动镀膜机器人从光伏组件阵列6的高度小的左端(或右端)滑至其高度大的右端(或左端),进而快速完成镀膜机器人对准待修复面的工作,这既省时、省力,还能提高对准待修复面的精度,有助于镀膜修复工作的顺利开展。

46.此外,参见图1,为使镀膜机器人能在光伏组件阵列6的上表面更平稳地行走,还在机架主体1的前侧和后侧均安装了至少一组所述驱动机构3,且各组驱动机构3前后对称设置。

47.其中,参见图1-3,镀膜机构4包括安装于机架主体1的箱体41、喷涂组件及刮涂组件。箱体41用来装载镀膜液;箱体41开设有能快速拧开的进液口411,以方便加镀膜液。根据实际需求,箱体41可单独取下加镀膜液,也可以利用外部水泵供液。箱体41可以为塑料箱或其他材质的能装载镀膜液的箱体41,箱体41的容量优选为10-50l,如20l。

48.而喷涂组件是用来将镀膜液喷涂至光伏组件阵列6的上表面。喷涂组件包括管路43、泵体42(如图1所示)及若干个喷头44,喷头44用来喷涂镀膜液,管路43连通箱体41和喷头44,且管路43连通泵体42的入口和出口;喷涂工作时,箱体41装载的镀膜液在泵体42的作用下,经过管路43通往各个喷头44,以使喷头44将镀膜液喷涂至光伏组件阵列6的上表面。

49.实际中,喷头44优选为高雾化喷头,喷头44数量优选为8-14个、更优选为12个,优化各喷头44的间距,以使喷涂组件的喷雾范围能覆盖光伏组件阵列6的左右两侧的修复宽度。优选为每个喷头44的喷幅可调,且喷幅调节范围在5-20cm,即喷头44喷出的圆形直径范围在5-20cm内可调。而泵体42优选为12v隔膜泵,且隔膜泵的压力可调,以实现喷涂的液体量的精准控制。

50.由于光伏组件阵列6是相对地面倾斜一定角度进行安装的,如光伏组件阵列6左右倾斜设置,所以光伏组件阵列6的左端和右端会形成高度差,这种高度差的存在会使喷涂的镀膜液向高度低的一端流动,导致出现镀膜液层厚度不均匀的问题。基于此,本实施例的镀膜机构4,不仅设置了喷涂组件,还配合设置了刮涂组件,刮涂组件用来均匀刮涂喷于光伏组件阵列6的上表面的镀膜液,以通过喷涂加刮涂的方式来有效改善因镀膜液向高度低的一端流动而导致的镀膜液层厚度不均匀的缺陷,进而获得厚度更均匀的镀膜液层,以避免镀膜液浪费,并提高修复质量。具体地,喷涂组件与刮涂组件均安装于机架主体1上,且优选为喷涂组件与刮涂组件分别安装在机架主体1的前侧和后侧。

51.而且,为避免因光伏组件阵列6的上表面老化、腐蚀、破损等出现局部高低起伏,或者因排布不平整导致左右排布的两光伏组件63的上表面出现高度差,而导致局部镀膜厚度不均匀,甚至是局部漏涂的问题。本实施例还做出了如下改进:参见图5-6,刮涂组件连有安装于支撑板2的调节块45,且调节块45与刮涂组件之间还设有第二弹性件47;该第二弹性件47能根据光伏组件阵列6的上表面与刮涂组件之间的压力大小做上下伸缩运动,以使刮涂组件在刮涂时跟随第二弹性件47实时作出上下调节,进而使镀膜更加均匀,并能有效防止漏涂。第二弹性件47优选为能上下伸缩的弹簧。

52.具体地,刮涂组件包括海绵刮条49、夹块48及连杆46。海绵刮条49夹装在夹块48的底部,通过海绵刮条49来刮涂镀膜液。连杆46固定于夹块48的顶部,也即连杆46的底部与夹块48的顶部固定连接;而调节块45设有贯穿其上下表面的贯穿孔,连杆46套接第二弹性件47后插入该贯穿孔内,且连杆46的顶端还设有杆帽461,通过杆帽461将连杆46的顶部限定在调节块45的上方,以防连杆46的顶部从贯穿孔内挣脱出来;而第二弹性件47抵接在夹块48与调节块45之间;支撑板2的底部还具有供刮涂组件随第二弹性件47上下调节的空间。

53.刮涂工作时,若海绵刮条49遇到局部高低起伏的待修复面,该局部高低起伏的待修复面会对海绵刮条49提供不同大小的压力,则这种压力会通过海绵刮条49及夹块48传递给连杆46,使连杆46相对调节块45进行上下移动来改变夹块48与调节块45之间的间距大小,进而促使第二弹性件47沿连杆46的上下方向进行伸展或收缩,以使夹块48及海绵刮条49在刮涂时跟随第二弹性件47实时进行上下调节,故而使镀膜更加均匀,并有效防止漏涂。

54.进一步,海绵刮条49的设置:一方面,海绵刮条49的表面能吸附多余的镀膜液,进一步防止镀膜液向光伏组件阵列6上表面的高度低的一端流动,使镀膜液层的厚度更加均匀,海绵刮条49还可更换;另一方面,海绵刮条49具有一定弹性,海绵刮条49的局部能进行伸缩,所以,在第二弹性件47带动整个海绵刮条49上下调节的同时,还能利于海绵刮条49的弹性伸缩的特性来使海绵刮条49更细微的局部自动进行实时的上下调节,如此,通过第二弹性件47与海绵刮条49的配合,能对海绵刮条49做出更精细的上下调节,以满足对光伏组件阵列6上表面的更微小局部的高低起伏的刮涂,以进一步提升镀膜均匀性,并进一步改善漏涂缺陷。

55.调节块45可上下移动地安装于支撑板2,以通过调节块45来调节刮涂组件的安装高度,实现对海绵刮条49的粗调;并配合利用第二弹性件47与海绵刮条49的弹性伸缩能实现对海绵刮条49及其更细微局部的精细调节,以大大改善对高低起伏的待修复面的漏涂缺陷。

56.具体地,调节块45开设有沿上下方向设置的长条孔451,支撑板2连有穿过长条孔

451的螺杆21,螺杆21的外端部设有以防螺杆21脱离长条孔451的螺帽22,螺杆21的内端部穿过长条孔451后螺纹连接于支撑板2内;通过螺纹连接来将螺杆21的内端部固定在支撑板2内,螺纹固定后,能将调节块45紧固于支撑板2与螺帽22之间,紧固后,调节块45与螺杆21则不能沿长条孔451做上下相对运动,故而能固定调节块45及刮涂组件的安装高度,以实现对海绵刮条49的粗调。

57.调节安装高度时,即可拧松螺杆21的内端部,使支撑板2与螺帽22之间的距离增大,以使调节块45在长条孔451内沿螺杆21进行上下移动来调节调节块45及海绵刮条49的安装高度;调节好安装高度后,拧紧螺杆21的内端部,即可将调节块45紧固于支撑板2与螺帽22之间来固定该安装高度。

58.本实施例的一种修复光伏组件用镀膜机器人的镀膜方法,该镀膜机器人用于涂设镀膜液层来修复光伏组件63的上表面,其镀膜方法,参见图1-5,包括以下步骤:

59.步骤1、将镀膜机器人左右两侧的定位轮34对准光伏组件阵列6的左右两外边框61的侧面,并将行走轮33对准组件阵列的左右两外边框61的上表面;

60.步骤2、控制系统5控制驱动机构3和镀膜机构4工作,以使行走轮33带动定位轮34及镀膜机器人沿光伏组件阵列6进行前后行走,并使喷涂组件将镀膜液喷涂至光伏组件阵列6的上表面,而刮涂组件将喷涂的镀膜液均匀刮涂并沉积于光伏组件阵列6的上表面,且第一弹性件35和第二弹性件47分别对行走的定位轮34和刮涂的刮涂组件实时进行弹性调节,以均匀形成镀膜液层来修复光伏组件阵列6的上表面;

61.步骤3、修复当前的光伏组件阵列6后,控制系统5控制驱动机构3和镀膜机构4停止工作,再重复步骤1-2来修复下一光伏组件阵列6。

62.在步骤1之前,还包括如下步骤:向箱体41内装载适量的镀膜液;以及通过调节块45来调节刮涂组件的安装高度。

63.在步骤1中,通过滑走轮37的滑动来带动镀膜机器的定位轮34和行走轮33进行对准工作。

64.该镀膜方法,可大面积、且高效地施工镀膜液层,有效修复老旧的光伏组件63上表面的镀膜液层,使光伏组件63恢复原来的透光率,进而提升光伏组件63的发电量;且通过喷涂与刮涂的配合,能有效改善因光伏组件阵列6倾斜设置造成镀膜液向高度低的一端流动而导致的镀膜液层厚度不均匀的缺陷,进而获得厚度更均匀的镀膜液层,以避免镀膜液浪费,并提高修复质量;再配合供定位轮34在行走时弹性调节的第一弹性件35以及供刮涂组件在刮涂时上下调节的第二弹性件47,能有效防止因光伏组件63之间排布不平整、排布间隙大,或者因光伏组件阵列6的老化、腐蚀、破损等出现局部凹凸不平,所导致的镀膜机器人出现的卡顿、滑落、局部镀膜厚度不均匀及局部漏涂的缺陷,进而能大大提高镀膜修复工作的稳定性和可靠性,进一步提高修复效率,有效避免漏涂,使镀膜更加精确、均匀,进一步提高镀膜修复的质量。

65.尽管已描述了本发明实施例的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明实施例范围的所有变更和修改。

66.以上对本发明所提供的技术方案进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其

核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1