一种基于喷雾干燥的药液造粒设备的制作方法

1.本发明涉及药品干燥分离技术领域,尤其涉及一种基于喷雾干燥的药液造粒设备。

背景技术:

2.利用喷雾干燥方式进行药液造粒有着效率高、一次成型的特点,但喷雾干燥造粒技术对于原料浪费和设备的维护一直是难以解决问题,其单次开机的费用也难以把控。中国专利申请公开号:cn114497505a公开了一种喷雾干燥连续制备正极材料的方法及装置,利用正极材料前驱体的料浆喷入喷雾干燥装置内,经干燥和造粒,得到前驱体颗粒,并依次进行气固分离和晶体生长,得到包膜的正极材料,从而实现了前驱体到正极材料的一步合成,而且能够提高包膜的均匀性,且有利于减小颗粒间相互团聚的情况;中国专利申请公开号:cn112546651a公开了一种磷酸锂铁用离心喷雾干燥设备,通过旋喷座和环形管所组成的离心喷雾干燥装置来对磷酸锂铁溶液进行快速的干燥从而实现对磷酸锂铁的造粉造粒作业,并且作业过程能够实现自动化的生产,而在生产完成后该装置还能够自动的对罐体内部进行清洗,同时配合人工辅助清洗能够有效的提高设备的维护效率,降低维护的难度同时也降低了维护的人工成本。

3.由此可见,上述技术方案存在以下问题:1、无法有效分选产品;2、无法在喷雾干燥造粒设备运行中对设备进行有效维护,从而降低停机风险。

技术实现要素:

4.为此,本发明提供一种基于喷雾干燥的药液造粒设备,用以克服现有技术中无法有效分选产品且无法在喷雾干燥造粒设备运行中对设备进行有效维护,从而降低停机风险,从而导致药液造粒生产连续性降低的问题。

5.为实现上述目的,本发明提供一种基于喷雾干燥的药液造粒设备,包括:造粒塔,其为一封闭容器,用以对药液进行干燥并造粒;雾化装置,其设置在所述造粒塔内,用以将混合后的药液雾化喷出;若干鼓风装置,其分别设置在所述造粒塔上,包括塔顶鼓风装置、第一侧壁鼓风装置以及第二侧壁鼓风装置,用以将所述雾化装置喷出的药液干燥并提供动力,并使对应预设粒径的药液颗粒悬浮在所述造粒塔内,从而完成分选;若干产品收集装置,其分别设置在所述造粒塔上,用以收集各粒径的药液干燥成品,在产品收集装置中存在负压,用以加速收集造粒塔内的药液颗粒,且,产品收集装置内设有筛板,用以分选对应粒径的药液颗粒;若干动力装置,其分别设置在所述雾化装置以及各所述产品收集装置上,用以控制各对应装置的角度及位置;若干监控装置,其分别设置在所述造粒塔以及各产品收集装置上,用以观察对应

位置工作状况;服务器,其分别与所述雾化装置、各所述鼓风装置、各所述产品收集装置、各所述动力装置以及各所述监控装置相连,用以通过各监控装置对于药液与所述造粒塔的最高位置控制药液造粒设备的分选及吹扫工作。

6.进一步地,所述雾化装置在启动时以预设压力将药液自所述造粒塔下方喷入所述造粒塔内空间,此时,所述监控装置观察药液在造粒塔壁的最高高度h0,并传输至所述服务器,服务器根据药液在造粒塔壁的最高高度控制对应雾化装置的所述动力装置将雾化装置升高或降低,以将所述药液在造粒塔壁的最高高度调节至预设高度hδ,服务器中设有调节参数ξ以及雾化装置对应动力装置的高度wh,雾化装置的高度由式(1)表示:(1)其中,调节参数ξ与药液在造粒塔内的空气阻力成正比。

7.进一步地,各所述鼓风装置设置在所述造粒塔的各预设位置,包括:塔顶鼓风装置,其设置在所述造粒塔顶,用以以预设角度及预设风速向造粒塔内喷射预设温度的空气气流,从而对所述药液进行干燥;第一侧壁鼓风装置,其设置在所述造粒塔侧壁的第一预设鼓风位置,用以分选对应第一预设粒径的药液颗粒;第二侧壁鼓风装置,其设置在所述造粒塔侧壁的第二预设鼓风位置,用以分选对应第二预设粒径的药液颗粒;各所述鼓风装置分别对应各所述产品收集装置,所述服务器根据设置在所述产品收集装置上的所述监控装置,控制对应所述动力装置对各所述鼓风装置的角度进行调节,以分选对应粒径的药液颗粒。

8.进一步地,所述塔顶鼓风装置以向下倾斜角度at向所述造粒塔中通入风速为vt的气流,以对所述药液进行干燥,此时,所述第一侧壁鼓风装置以向上倾斜角度ac1向造粒塔中通入风速为vc1的气流,以使粒径不大于dc1的药液颗粒悬浮在造粒塔的对应高度,并通过第一产品收集装置收集粒径不大于dc1的药液颗粒,其中,角度ac1由角度at与粒径dc1共同确定,且,角度ac1与角度at成正比,角度ac1=fa(at)

×

fd(dc1),其中,fa(at)为关于角度的对应函数,fd(dc1)为关于粒径的对应函数;所述风速vc1由所述风速vt与所述粒径dc1共同确定,且,风速vc1与风速vt成正比,其中,风速vc1=fv(vt)

×

fd(dc1),fv(vt)为关于风速的对应函数。

9.进一步地,所述第二侧壁鼓风装置设置高度低于所述第一侧壁鼓风装置,其向下倾斜角度ac2,并通入风速为vc2,用以加速分离最大粒径为dmax的药液颗粒,以使药液颗粒加速进入第二产品收集装置,其中,角度ac2由最大粒径dmax确定,且,角度ac2与最大粒径dmax成正比,其中,ac2=fdma(dmax),fdma(dmax)为关于粒径的对应函数;所述风速vc2由所述最大粒径dmax确定,且,风速vc2与最大粒径dmax成正比,其中vc2=fdmv(dmax),fdmv(dmax)为关于粒径的对应函数。

10.进一步地,所述第一产品收集装置与所述第一侧壁鼓风装置对应,并与所述造粒塔侧壁连接,同时,以预设风速吸收所述粒径不大于dc1的药液颗粒;所述第二产品收集装置设置在所述造粒塔底部,并与造粒塔连接,用以收集所述

第一产品收集装置剩余的所述药液颗粒,同时,第二产品收集装置中设有筛板,以预设筛选风速分选对应粒径的药液颗粒。

11.进一步地,所述监控装置以预设时间为周期对药液雾化分离至所述造粒塔侧壁的高度进行观察,并传输至所述服务器,对于第i个周期,药液雾化分离至所述造粒塔侧壁的最大高度为hi,其中i=1,2,3,

…

,n,n为最大周期数量,服务器中设有第一预设高度hα以及第二预设高度hβ,其中,0<hα<hβ,第一预设高度hα为最小可用高度,第二预设高度hβ为最小黏壁高度,服务器比较hi与hα以及hβ的大小,以确定所述药液造粒设备的工作情况,若hi<hα,所述服务器判定第i个周期药液压强不足,同时,增加所述雾化装置的工作压强;若hα≤hi≤hβ,所述服务器判定第i个周期工作正常,并根据hi的高度调整所述vc1的风速,使所述第一产品收集装置能够完全收集对应粒径的药液颗粒;若hβ<hi,所述服务器判定第i个周期药液量不足,同时,服务器判定药液黏壁风险增加,并增加所述雾化装置的药液量或降低所述雾化装置的压强。

12.进一步地,所述监控装置在第i个周期观察到所述造粒塔侧壁高度为hi以上的位置hgi存在药液液滴时,监控装置将对应位置hgi记为黏壁位置并传输至所述服务器,服务器根据hi与hgi的差对所述塔顶鼓风装置的风速vt进行调节,以对造粒塔壁进行吹扫,服务器由式(2)确定增加的风速δvt:(2)其中,粘滞参数η与粒径为dc1的药液与所述造粒塔侧壁的粘滞系数成正比,调节参数ξ与药液在造粒塔内的空气阻力成正比。

13.进一步地,所述服务器在判断所述监控装置在观察到所述雾化装置在平面投影上不均匀时,服务器判断所述雾化装置堵塞,并控制所述雾化装置停机,同时,服务器控制对应所述鼓风装置将所述vt与所述vc2提升至预设吹扫风速,以对所述造粒塔内壁进行吹扫。

14.进一步地,所述第二侧壁鼓风装置以所述预设温度对所述造粒塔进行鼓风,以使药液颗粒完全干燥。

15.与现有技术相比,本发明的有益效果在于,利用设置造粒塔、雾化装置、若干鼓风装置、若干产品收集装置、若干动力装置、若干监控装置以及服务器的方式,对喷雾干燥造粒生产过程中的药液颗粒进行分选,同时进行维护调节,在有效提升了喷雾造粒设备的可靠性的同时,有效提升了药液造粒生产的连续性。

16.进一步地,通过对雾化装置高度调节的方式,使药液颗粒以合适的方式进行干燥,在有效降低了药液黏壁风险的同时,进一步提升了药液造粒生产的连续性。

17.进一步地,通过设置若干鼓风装置的方式,分选干燥后的药液颗粒,在有效提升了原料利用率的同时,进一步提升了药液造粒生产的连续性。

18.进一步地,通过对各鼓风装置的调节,使对应粒径的药液颗粒漂浮在造粒塔内,并进行分选,在有效提升了药液分选精度的同时,进一步提升了药液造粒生产的连续性。

19.进一步地,通过对第二侧壁鼓风装置的调节,使成品加速出料,在有效降低了出口黏壁风险的同时,进一步提升了药液造粒生产的连续性。

20.进一步地,通过在各产品收集装置中设置负压的方式,加快成品收集速度,并在产

品收集装置中过筛,以初步分选产品,在有效提升了药液颗粒产品收集速率的同时,进一步提升了药液造粒生产的连续性。

21.进一步地,通过监控装置实时对造粒塔内进行观察的方式对造粒设备进行调控,在有效提升了药液造粒设备的工作效率的同时,进一步提升了药液造粒生产的连续性。

22.进一步地,在通过监控装置观察到黏壁现象时及时进行吹扫,在有效降低了药液造粒设备的损坏概率的同时,进一步提升了药液造粒生产的连续性。

23.进一步地,通过监控装置观察雾化装置的雾化分离情况并判定雾化分离装置的堵塞情况,在有效避免了因喷头堵塞造成损失的同时,进一步提升了药液造粒生产的连续性。

24.进一步地,通过第二侧壁鼓风装置在造粒塔底部通入热风的方式对造粒塔底部自下而上进行加热,在有效降低了因温度不足导致干燥不充分的风险的同时,有效提升了药液干燥程度,从而进一步提升了药液造粒生产的连续性。

附图说明

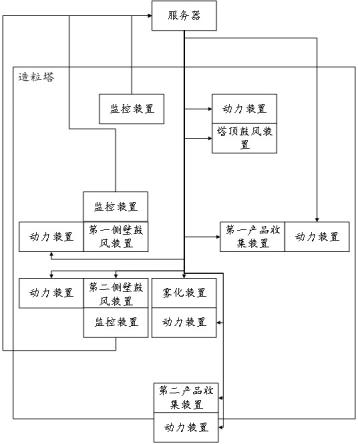

25.图1为本发明基于喷雾干燥的药液造粒设备的结构示意图;图2为本发明实施例基于喷雾干燥的药液造粒设备的剖面图;图3为本发明实施例的雾化分离状态示意图;图4为本发明实施例第二产品收集装置的结构示意图;其中:1:造粒塔;2:雾化装置;3:鼓风装置;31:塔顶鼓风装置;32:第一侧壁鼓风装置;33:第二侧壁鼓风装置;4:产品收集装置;41:第一产品收集装置;42:第二产品收集装置;421:筛板;422:抽风机;423:小粒径出料仓;424:大粒径出料仓;5:动力装置;51:雾化动力装置;6:监控装置;61:塔顶监控装置;62:第一鼓风监控装置;63:第二鼓风监控装置。

具体实施方式

26.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

27.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

28.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

29.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

30.请参阅图1所示,其为本发明基于喷雾干燥的药液造粒设备的结构示意图,包括:造粒塔,其为一封闭容器,用以对药液进行干燥并造粒;雾化装置,其设置在所述造粒塔内,用以将混合后的药液雾化喷出;

若干鼓风装置,其分别设置在所述造粒塔上,包括塔顶鼓风装置、第一侧壁鼓风装置以及第二侧壁鼓风装置,用以将所述雾化装置喷出的药液干燥并提供动力,并使对应预设粒径的药液颗粒悬浮在所述造粒塔内,从而完成分选;若干产品收集装置,其分别设置在所述造粒塔上,用以收集各粒径的药液干燥成品,在产品收集装置中存在负压,用以加速收集造粒塔内的药液颗粒,且,产品收集装置内设有筛板,用以分选对应粒径的药液颗粒;若干动力装置,其分别设置在所述雾化装置以及各所述产品收集装置上,用以控制各对应装置的角度及位置;若干监控装置,其分别设置在所述造粒塔以及各产品收集装置上,用以观察对应位置工作状况;服务器,其分别与所述雾化装置、各所述鼓风装置、各所述产品收集装置、各所述动力装置以及各所述监控装置相连,用以通过各监控装置对于药液与所述造粒塔的最高位置控制药液造粒设备的分选及吹扫工作。

31.利用设置造粒塔、雾化装置、若干鼓风装置、若干产品收集装置、若干动力装置、若干监控装置以及服务器的方式,对喷雾干燥造粒生产过程中的药液颗粒进行分选,同时进行维护调节,在有效提升了喷雾造粒设备的可靠性的同时,有效提升了药液造粒生产的连续性。

32.请参阅图2所示,其为本发明实施例基于喷雾干燥的药液造粒设备的剖面图,其中雾化装置2位于造粒塔1内的中心位置,鼓风装置3分为塔顶鼓风装置31、第一侧壁鼓风装置32以及第二侧壁鼓风装置33,用以向造粒塔1内通入气流,产品收集装置4分为第一产品收集装置41以及第二产品收集装置42,其中第一产品收集装置41位于造粒塔1侧壁的中部位置,第二产品收集装置42位于造粒塔1底部,用于分别收集对应粒径的药液,动力装置5与各装置相连,其中雾化动力装置51位于雾化装置2内,用以调整雾化装置2的喷头高度,监控装置6分别由设在造粒塔1顶部的塔顶监控装置61,设在第一侧壁鼓风装置32上部的第一鼓风监控装置62以及设置在第二侧壁鼓风装置33下部的第二鼓风监控装置63,用以以各角度分别对造粒过程进行监控。

33.请参阅图3所示,其为本发明实施例的雾化分离状态示意图,当造粒设备开始工作时,雾化装置开始喷雾,同时,塔顶监控装置61开始对雾化的情况进行监控,同时,服务器控制塔顶鼓风装置31以预设角度进行通风,造粒工作开始。

34.请参阅图3中的(a)图,其为本发明实施例造粒开始的雾化分离状态示意图,雾化装置在启动时以预设压力将药液自造粒塔下方喷入造粒塔内空间,此时,监控装置观察药液在造粒塔壁的最高高度h0,并传输至服务器,服务器根据药液在造粒塔壁的最高高度控制对应雾化装置的动力装置将雾化装置升高或降低,以将药液在造粒塔壁的最高高度调节至预设高度hδ,服务器中设有调节参数ξ以及雾化装置对应动力装置的高度wh,雾化装置的高度由式(1)表示:(1)其中,调节参数ξ与药液在造粒塔内的空气阻力成正比。

35.通过对雾化装置高度调节的方式,使药液颗粒以合适的方式进行干燥,在有效降

低了药液黏壁风险的同时,进一步提升了药液造粒生产的连续性。

36.各鼓风装置设置在造粒塔的各预设位置,包括:塔顶鼓风装置,其设置在造粒塔顶,用以以预设角度及预设风速向造粒塔内喷射预设温度的空气气流,从而对药液进行干燥;第一侧壁鼓风装置,其设置在造粒塔侧壁的第一预设鼓风位置,用以分选对应第一预设粒径的药液颗粒;第二侧壁鼓风装置,其设置在造粒塔侧壁的第二预设鼓风位置,用以分选对应第二预设粒径的药液颗粒;各鼓风装置分别对应各产品收集装置,服务器根据设置在产品收集装置上的监控装置,控制对应动力装置对各鼓风装置的角度进行调节,以分选对应粒径的药液颗粒。

37.通过设置若干鼓风装置的方式,分选干燥后的药液颗粒,在有效提升了原料利用率的同时,进一步提升了药液造粒生产的连续性。

38.请参阅图3中的(b)图,其为本发明实施例造粒开始的分选的状态示意图,当进行小粒径药液颗粒分选时,第一侧壁鼓风装置启动,使预设粒径以下的药液颗粒悬浮在造粒塔内,并通过第一产品收集装置41进行收集。

39.塔顶鼓风装置31以向下倾斜角度at向造粒塔中通入风速为vt的气流,以对药液进行干燥,此时,第一侧壁鼓风装置以向上倾斜角度ac1向造粒塔中通入风速为vc1的气流,以使粒径不大于dc1的药液颗粒悬浮在造粒塔的对应高度,并通过第一产品收集装置收集粒径不大于dc1的药液颗粒,其中,角度ac1由角度at与粒径dc1共同确定,且,角度ac1与角度at成正比,角度ac1由下式确定:ac1=γa

×

at

×

ζd

×

dc1其中,γa为服务器中预设关于角度的参数,ζd为服务器中预设关于粒径的参数;风速vc1由风速vt与粒径dc1共同确定,且,风速vc1与风速vt成正比,其中,风速vc1由下式确定:vc1=υv

×

vt

×

od

×

dc1其中,υv为服务器中预设关于风速的参数,od为服务器中预设关于粒径的参数。

40.通过对各鼓风装置的调节,使对应粒径的药液颗粒漂浮在造粒塔内,并进行分选,在有效提升了药液分选精度的同时,进一步提升了药液造粒生产的连续性。

41.具体而言,第二侧壁鼓风装置设置高度低于第一侧壁鼓风装置,其向下倾斜角度ac2,并通入风速为vc2,用以加速分离最大粒径为dmax的药液颗粒,以使药液颗粒加速进入第二产品收集装置,其中,角度ac2由最大粒径dmax确定,且,角度ac2与最大粒径dmax成正比,其中,角度ac2由下式确定:ac2=γma

×

dma其中,γma为关于最大粒径对于角度的参数。

42.风速vc2由最大粒径dmax确定,且,风速vc2与最大粒径dmax成正比,其中风速vc2由下式确定:vc2=υmv

×

dmax其中,υmv为关于最大粒径对于风速的参数。

43.通过对第二侧壁鼓风装置的调节,使成品加速出料,在有效降低了出口黏壁风险

的同时,进一步提升了药液造粒生产的连续性。

44.具体而言,第一产品收集装置与第一侧壁鼓风装置对应,并与造粒塔侧壁连接,同时,以预设风速吸收粒径不大于dc1的药液颗粒;第二产品收集装置设置在造粒塔底部,并与造粒塔连接,用以收集第一产品收集装置剩余的药液颗粒,同时,第二产品收集装置中设有筛板,以预设筛选风速分选对应粒径的药液颗粒。

45.通过在各产品收集装置中设置负压的方式,加快成品收集速度,并在产品收集装置中过筛,以初步分选产品,在有效提升了药液颗粒产品收集速率的同时,进一步提升了药液造粒生产的连续性。

46.具体而言,监控装置以预设时间为周期对药液雾化分离至造粒塔侧壁的高度进行观察,并传输至服务器,对于第i个周期,药液雾化分离至造粒塔侧壁的最大高度为hi,其中i=1,2,3,

…

,n,n为最大周期数量,服务器中设有第一预设高度hα以及第二预设高度hβ,其中,0<hα<hβ,第一预设高度hα为最小可用高度,第二预设高度hβ为最小黏壁高度,服务器比较hi与hα以及hβ的大小,以确定药液造粒设备的工作情况,若hi<hα,服务器判定第i个周期药液压强不足,同时,增加雾化装置的工作压强;若hα≤hi≤hβ,服务器判定第i个周期工作正常,并根据hi的高度调整vc1的风速,使第一产品收集装置能够完全收集对应粒径的药液颗粒;若hβ<hi,服务器判定第i个周期药液量不足,同时,服务器判定药液黏壁风险增加,并增加雾化装置的药液量或降低雾化装置的压强。

47.通过监控装置实时对造粒塔内进行观察的方式对造粒设备进行调控,在有效提升了药液造粒设备的工作效率的同时,进一步提升了药液造粒生产的连续性。

48.具体而言,监控装置在第i个周期观察到造粒塔侧壁高度为hi以上的位置hgi存在药液液滴时,监控装置将对应位置hgi记为黏壁位置并传输至服务器,服务器根据hi与hgi的差对塔顶鼓风装置的风速vt进行调节,以对造粒塔壁进行吹扫,服务器由式(2)确定增加的风速δvt:(2)其中,粘滞参数η与粒径为dc1的药液与造粒塔侧壁的粘滞系数成正比,调节参数ξ与药液在造粒塔内的空气阻力成正比。

49.在通过监控装置观察到黏壁现象时及时进行吹扫,在有效降低了药液造粒设备的损坏概率的同时,进一步提升了药液造粒生产的连续性。

50.具体而言,服务器在判断监控装置在观察到雾化装置在平面投影上不均匀时,服务器判断雾化装置堵塞,并控制雾化装置停机,同时,服务器控制对应鼓风装置将vt与vc2提升至预设吹扫风速,以对造粒塔内壁进行吹扫。

51.通过监控装置观察雾化装置的雾化分离情况并判定雾化分离装置的堵塞情况,在有效避免了因喷头堵塞造成损失的同时,进一步提升了药液造粒生产的连续性。

52.请参阅图4所示,其为本发明实施例第二产品收集装置的结构示意图,第二产品收集装置42除出料管外还包括:筛板421,其设置在出料管中部,用以对药液颗粒进行筛选;抽风机422,其设置在

小粒径出料仓423后端,用以对第二产品收集装置42提供负压;大粒径出料仓424设置在筛板421的另一侧,用以收集大粒径药液颗粒。

53.第二侧壁鼓风装置以预设温度对造粒塔进行鼓风,以使药液颗粒完全干燥。

54.通过第二侧壁鼓风装置在造粒塔底部通入热风的方式对造粒塔底部自下而上进行加热,在有效降低了因温度不足导致干燥不充分的风险的同时,有效提升了药液干燥程度,从而进一步提升了药液造粒生产的连续性。

55.利用本技术技术方案进行基于喷雾干燥的药液造粒装置过程如下:当启动造粒设备时,雾化装置启动,同时塔顶监控装置对药液与造粒塔侧壁的交界进行测量,其高度为基准面以上400mm,并将其与预设高度450mm进行比较,并计算对应动力装置高度应处在450-(400-450)

×

0.8=490mm,同时,服务器控制动力模块将雾化装置喷头调节至490mm,此时正式开始工作,塔顶鼓风装置以角度45

°

斜向下喷出温度为50℃的热气流进行干燥,此时第一侧壁鼓风装置以50

°

斜向上喷出温度为室温的气流,同时,粒径不大于0.3μm的药液颗粒漂浮在350mm以上位置,并由第一产品收集装置进行收集,大于0.3μm的药液颗粒降落至底部,并由第二侧壁鼓风装置以30

°

斜向下50℃的气流继续干燥并加速喷入第二产品收集装置,此时,大于0.3μm的药液颗粒同时落入筛板进行分选,粒径小于0.5μm的进入小粒径仓内,粒径大于0.5μm的进入大粒径仓内。

56.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容器理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

57.以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1