一种顺酐加氢制备丁二酸酐的催化剂及制备方法与流程

1.本发明属于化工加氢催化剂技术领域,具体涉及一种顺酐加氢制备丁二酸酐的催化剂及制备方法。

背景技术:

2.丁二酸酐被称为琥珀酸酐,在农业、医疗、工业材料等不同领域具有广泛的用途。丁二酸酐主要由丁二酸脱水法或顺酐加氢法制备,丁二酸脱水法存在能耗高、操作难、收率低以及生产成本高等缺点,因此顺酐加氢方法应用比较广泛。

3.顺酐加氢催化剂主要有ni基催化剂和贵金属催化剂。贵金属催化剂具有较高的活性和抗积炭性能,但其造价成本高。ni基催化剂具有价格便宜,性能较好,但其易积炭,抗烧结能力差,催化剂失活快。

4.申请号cn03122336.2公开了一种以镍作为活性组分多相催化加氢制备丁二酸酐的工艺。该专利可在有溶剂和无溶剂的条件下对顺酐加氢生产丁二酸酐进行催化。但是该催化剂加氢反应时反应温度高,强酸性环境下催化剂易积碳,寿命降低。

5.申请号cn200510012808.2公开了一种以合金催化剂对顺酐进行一步加氢制备丁二酸酐的工艺。该工艺适用范围较窄,仅适用于釜式的间歇反应,工艺过程操作复杂,催化剂再生过程产生有毒的废水。

6.us5616730公开了一种顺酐直接液相加氢生产丁二酸酐的方法。该专利采用雷尼镍或铂系金属催化剂,工艺过程以丁二酸酐为溶剂。该方法只适用于釜式间歇反应,并且工艺过程具有一定的危险性,产品需要经过脱色、提纯处理,能耗高。

7.su1541210、ru2058311和ep0691335公开了在溶剂存在条件下顺酐一步加氢制备丁二酸酐的方法。该专利采用的催化剂为贵金属pd,含量为2%~10%,丁二酸酐收率90%~95%。其主要缺点为贵金属含量,成本高。

8.us5952514和us5770744公开了一种采用惰性元素铝、硅、钛或铁、钴、镍和碳合金粉末压制而成的催化剂用于顺酐液相加氢制备丁二酸酐。该专利中反应压力高,对反应器的设计和材质需要特殊要求,其催化剂中活性金属含量大于60%,催化剂成本高。

技术实现要素:

9.针对现有技术的不足,本发明提供一种顺酐加氢制备丁二酸酐的催化剂。该催化剂活性组分含量低,而催化剂活性高、选择性好、寿命长。

10.本发明的另一个目的在于提供一种顺酐加氢制备丁二酸酐的催化剂制备方法。

11.本发明的技术方案如下:

12.一种顺酐加氢制备丁二酸酐的催化剂,催化剂的孔容为0.4~0.8cm3/g,比表面积为110~200m2/g,可几孔径为15~40nm,活性组分氧化镍含量20-30%,钯金属含量0.02-0.1%。

13.一种顺酐加氢制备丁二酸酐的催化剂制备方法,包括下述步骤:

14.步骤1,将氢氧化铝、氧化铝、碱性助剂以及去离子水配制成悬浊液,通过液体研磨,水热反应、洗涤过滤、干燥,制得粉体a;

15.步骤2,配制粘结剂溶液b;

16.步骤3,将一定量粉体a置于滚球机的转盘中,同时向转盘喷洒溶液b,转动滚球成型,物料形成颗粒后,开始添加粉体a,同时继续喷洒溶液b,直到原料成型为2~5mm的小球;干燥、焙烧,制得产品c;

17.步骤4,配置活性金属溶液d;

18.步骤5,将产品c饱和浸渍溶液d,干燥,干燥后产品再饱和浸渍溶液d后经干燥、焙烧制得本发明催化剂。

19.本发明步骤1中,所述氢氧化铝为水铝氧石、勃姆石、拜耳石、一水硬铝石中的一种或几种;所述氧化铝为ρ-或χ-型晶型;所述碱性助剂为氢氧化钠、氢氧化钾、羧酸钠盐、氨水中的一种或几种。

20.本发明步骤1中,所述悬浊液中氧化铝含量为5~20g/100ml,碱含量为0.5~2g/100ml;所述研磨采用球磨或者砂磨进行处理,研磨后得到平均粒度为0.1~5μm;所述水热反应条件为温度150~320℃、ph值9~13、反应压力8~25kg、反应时间6~48h;所述干燥温度为120℃-180℃,干燥时间为2-6h。

21.本发明步骤2中,所述粘结剂包括酸性溶液、胶体和镍盐;其中,粘结剂中酸含量为0.5~2.5g/100ml;胶体含量为4~8g/100ml;氧化镍含量为10g~20g/100ml。

22.本发明步骤2中,所述酸性溶液为硝酸、柠檬酸、醋酸中的一种或几种,所述胶体为甲基纤维素、田青粉、聚乙二醇中的一种或几种,镍盐为乙酸镍、硝酸镍、硫酸镍和氯化镍中的一种或几种。

23.本发明步骤3中,所述先将粉体a总量的1/5~1/3加入滚球机的转盘中,转动滚球机,同时以1.0ml/min~5.0ml/min的流速向转盘喷洒溶液b,物料形成颗粒后,以3.0g/min~7.0g/min的速度连续喷撒粉体a,同时继续喷洒溶液b,直到颗粒长到2~5mm的小球;所述干燥温度为100℃-180℃,干燥时间为2-6h;所述焙烧温度为700℃-850℃,焙烧时间为2-6h。

24.本发明步骤4中,所述活性金属溶液中含有镍前驱物、钯前驱物、醇和酸的水溶液;所述活性金属溶液中镍前驱物含量以氧化镍计为10g~25g/100ml,钯前驱物含量以钯计为0.003g~0.015g/100ml,醇含量为0.5g~5g/100ml;酸含量为10g~25g/100ml。

25.本发明步骤4中,所述镍前驱物为乙酸镍、硝酸镍、硫酸镍和氯化镍中的一种或几种;所述钯前驱物为氯钯酸、氯钯酸钠中的一种,所述醇为乙二醇、丙三醇、聚乙二醇中的一种或几种;所述酸为硝酸、硫酸、盐酸和醋酸中的一种或几种。

26.本发明步骤5中,所述浸渍方式为工业中任何一种浸渍方式,如饱和浸渍、真空浸渍;所述干燥和焙烧气氛为惰性气氛或者水蒸气气氛,干燥温度为100℃-180℃,干燥时间为2-6h;焙烧温度为400℃-550℃,焙烧时间为2-6h。

27.本发明的优点效果如下:

28.与现有技术相比,本发明一种顺酐加氢制备丁二酸酐的催化剂制备方法具有如下优点:

29.(1)本发明催化剂以ρ-或χ-型氧化铝为原料,在一定温度和压力下与碱进行水热

反应合成拟薄水铝石,在简化拟薄水铝石制备流程同时,制备的拟薄水铝石具有晶粒大、孔容大、孔径大、孔分布集中等特点,同时,在水热条件下制备的拟薄水铝石具有较好的胶溶性,使最终制备的催化剂具有较高强度,可确保催化剂具有较长寿命。

30.(2)本发明催化剂采用首次高温焙烧,形成镍铝尖晶石,降低催化剂酸量;二次采用惰性气体焙烧,有利用调控催化剂酸性,且有机物形成微量的碳可降低活性金属与载体相互作用,提高催化剂加氢活性。

31.(3)本发明催化剂的制备方法简单,成本低,适于工业应用;

32.(4)本发明催化剂的应用中,在高空速、原料中高顺酐含量的条件下能够长时间连续生产出高纯度的丁二酸酐产物,本发明催化剂具有活性高、选择性好、寿命长等优点。

具体实施方式

33.下面结合实施例进一步描述本发明方案及效果,但不局限于以下实施例。本发明中孔结构采用低温液氮吸附法进行测试,金属组分含量采用分光光度法分析。

34.实施例1

35.步骤1,向4800ml去离子水中加入水铝氧石(氧化铝含量按质量百分比62%计)450g,ρ型氧化铝50g,氢氧化钠40g,配制成氧化铝含量为6.5g/100ml、碱含量为0.8g/100ml、ph值为10.5的悬浊液,采用球磨机进行研磨,得到粒度为2.2μm的浆液,在反应温度220℃、反应压力17kg下水热反应8h,反应结束后,过滤洗涤,在170℃下干燥4h,得到粉体a;

36.步骤2,向1000ml去离子水中加30g硝酸溶液(硝酸含量按质量百分比65%计)、100g田菁粉以及1000g硝酸镍(氧化镍含量按质量百分比24%计),配制成酸含量为1.22g/100ml、胶体含量为6.25g/100ml、氧化镍含量为15g/100ml的粘结剂b;

37.步骤3,称取25g粉体a置于滚球机内,转动滚球机,同时以3ml/min的速度向转盘雾状喷洒粘结剂b;形成颗粒后,以5g/min的速度连续喷撒75g粉体a,同时以2.0ml/min的速度喷洒溶液b,粉体a加完后停止喷洒粘结剂b,继续转动滚球机直至形成表面比较光滑的3mm小球,小成在170℃下干燥6h,再在750℃下焙烧3h,得到载体c;

38.步骤4,向1000ml稀硝酸(质量百分比20%)溶液中加入30g乙二醇、1000g硝酸镍(氧化镍按含量质量百分比24%计)和0.5g硝酸钯(钯含量按质量百分比46%计),配制成氧化镍含量为15g/100ml、钯含量为0.0173g/100ml、醇含量为1.88/100ml、硝酸含量为16.5g/100ml的活性金属溶液d。

39.步骤5,量取50ml浸渍溶液d饱和浸渍50g载体c,在氮气气氛下,150℃干燥6h,然后用40ml浸渍溶液d饱和浸渍干燥后产物,再在氮气气氛下,150℃干燥6h,经500℃焙烧3h,得本发明催化剂a。

40.催化剂的孔容为0.4~0.8cm3/g,比表面积为110~200m2/g,可几孔径为15~40nm,活性组分氧化镍含量20-30%,钯金属含量0.02-0.1%。

41.实施例2

42.与实施例1所不同的是向1000ml稀硝酸(质量百分比20%)溶液中加入30g丙三醇的溶液、1000g硝酸镍和0.16g氯化钯(钯含量按质量百分比59.9%计),得到催化剂b。

43.实施例3

44.与实施例1所不同的是成球后,170℃干燥6h,800℃焙烧3h,得到催化剂c。

45.实施例4

46.与实施例1所不同的是在水蒸气气氛下,150℃干燥5h,450℃焙烧3h,得到催化剂d。

47.比较例1

48.与实施例1所不同的是成球后,170℃干燥6h,550℃焙烧3h,得到载体c;配置溶液d:1l稀硝酸(质量百分比20%)溶液中加入30g乙二醇的溶液、1000g硝酸镍;取一定量载体c,饱和浸渍溶液d,在空气气氛下,150℃干燥6h,500℃焙烧3h,得到催化剂e。

49.实施例6

50.将上述催化剂a~e装入固定床反应器,通入50v%(h2)氮氢混合气,还原温度升至360℃,恒温8h后降温至30℃,开始通入35v%(o2)氮氧混合气钝化24h待用。反应温度:60℃~180℃,反应压力:0.8mpa~8.0mpa、反应溶液中顺酐浓度:5wt%~50wt%、反应空速为0.5h-1

~4.0h-1

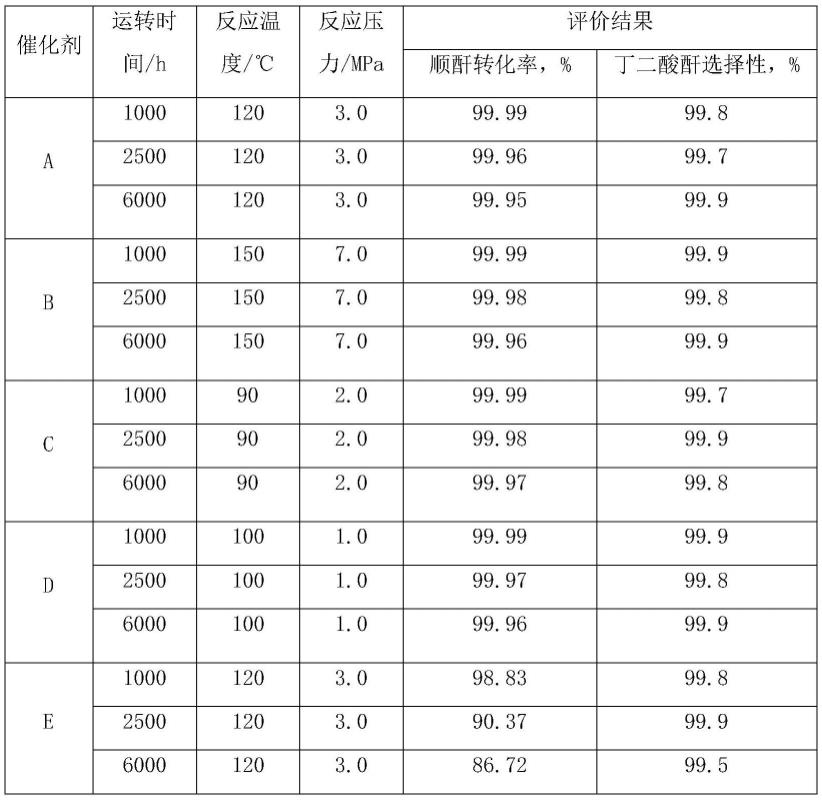

条件下顺酐连续加氢反应制备丁二酸酐。在该反应条件下,顺酐转化率>99.9%,丁二酸酐选择性>99.5%,具体结果见表1。

51.由表1可得,各评价结果在固定床反应器上,反应空速为1.0h-1

,顺酐溶液中溶剂为γ-丁内酯,顺酐溶液浓度,催化剂a为40%,催化剂b为10%,催化剂c为50%,催化剂d和e为30%;评价结果为各运转时间内的平均结果。

52.实施例7

53.步骤1中,所述悬浊液中氧化铝含量为5g/100ml,碱含量为0.5g/100ml;所述研磨采用球磨或者砂磨进行处理,研磨后得到平均粒度为0.1μm;所述水热反应条件为温度150℃、ph值9、反应压力8kg、反应时间6h;所述干燥温度为120℃,干燥时间为2h。

54.步骤2中,所述粘结剂包括酸性溶液、胶体溶液和镍盐;其中,粘结剂中酸含量为0.5g/100ml;胶体含量为4g/100ml;氧化镍含量为10g/100ml。

55.步骤3中,所述先将粉体a总量的1/5加入滚球机的转盘中,转动滚球机,同时以1.0ml/min的流速向转盘喷洒溶液b,物料形成颗粒后,以3.0g/min的速度连续喷撒粉体a,同时继续喷洒溶液b,直到颗粒长到2mm的小球;所述干燥温度为100℃,干燥时间为2h;所述焙烧温度为700℃,焙烧时间为2h。

56.步骤4中,所述活性金属溶液中含有镍前驱物、钯前驱物、醇和酸的水溶液;所述活性金属溶液中镍前驱物含量以氧化镍计为10g/100ml,钯前驱物含量以钯计为0.003g/100ml,醇含量为0.5g/100ml;酸含量为10g/100ml。

57.步骤5中,所述浸渍方式为工业中任何一种浸渍方式,如饱和浸渍、真空浸渍;所述干燥和焙烧气氛为惰性气氛或者水蒸气气氛,干燥温度为100℃,干燥时间为2h;焙烧温度为400℃,焙烧时间为2h。

58.其他步骤同实施例1。

59.实施例8

60.步骤1中,所述悬浊液中氧化铝含量为20g/100ml,碱含量为2g/100ml;所述研磨采用球磨或者砂磨进行处理,研磨后得到平均粒度为5μm;所述水热反应条件为温度320℃、ph值13、反应压力25kg、反应时间48h;所述干燥温度为180℃,干燥时间为6h。

61.步骤2中,所述粘结剂包括酸性溶液、胶体溶液和镍盐;其中,粘结剂中酸含量为2.5g/100ml;胶体含量为8g/100ml;氧化镍含量为20g/100ml。

62.步骤3中,所述先将粉体a总量的1/3加入滚球机的转盘中,转动滚球机,同时以5.0ml/min的流速向转盘喷洒溶液b,物料形成颗粒后,以7.0g/min的速度连续喷撒粉体a,同时继续喷洒溶液b,直到颗粒长到5mm的小球;所述干燥温度为180℃,干燥时间为6h;所述焙烧温度为850℃,焙烧时间为6h。

63.步骤4中,所述活性金属溶液中含有镍前驱物、钯前驱物、醇和酸的水溶液;所述活性金属溶液中镍前驱物含量以氧化镍计为25g/100ml,钯前驱物含量以钯计为0.015g/100ml,醇含量为5g/100ml;酸含量为25g/100ml。

64.步骤5中,所述浸渍方式为工业中任何一种浸渍方式,如饱和浸渍、真空浸渍;所述干燥和焙烧气氛为惰性气氛或者水蒸气气氛,干燥温度为180℃,干燥时间为6h;焙烧温度为550℃,焙烧时间为6h。

65.其他步骤同实施例1。

66.本发明步骤1中,所述氢氧化铝为水铝氧石、勃姆石、拜耳石、一水硬铝石中的一种或几种;所述氧化铝为ρ-或χ-型晶型;所述碱性助剂为氢氧化钠、氢氧化钾、羧酸钠盐、氨水中的一种或几种。

67.本发明步骤2中,所述酸性溶液为硝酸、柠檬酸、醋酸中的一种或几种,所述胶体溶液为甲基纤维素、田青粉、聚乙二醇中的一种或几种,镍盐为乙酸镍、硝酸镍、硫酸镍和氯化镍中的一种或几种。

68.本发明步骤4中,所述镍前驱物为乙酸镍、硝酸镍、硫酸镍和氯化镍中的一种或几种;所述钯前驱物为氯钯酸、氯钯酸钠中的一种,所述醇为乙二醇、丙三醇、聚乙二醇中的一种或几种;所述酸为硝酸、硫酸、盐酸和醋酸中的一种或几种。

69.对于本领域技术人员而言,上述具体试剂只是本发明的一个优选,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的原理或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

70.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

71.表1

72.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1