三氧化二铝无溶剂纳米流体混合基质膜的制备方法及应用

1.本发明涉及膜分离技术领域,尤其涉及三氧化二铝无溶剂纳米流体混合基质膜的制备方法及应用。

背景技术:

2.在众多二氧化碳分离方法中,膜分离技术具备低成本、操作简单、环境友好等优点,近年来膜分离领域的研究人员重点关注具有良好性能和稳定性的新型膜材料的研发。聚醚嵌段聚酰胺(pebax),是一种嵌段共聚物,是一种重要的二氧化碳分离膜材质,也是目前研究的热点材料。其研究的关键是突破膜材料分离二氧化碳气体过程中存在的渗透性和选择性之间的制约关系,即超越robeson上限,实现二氧化碳气体渗透性和气体选择性同步增长。

3.纳米金属氧化物因具有合成简单、成本低、比表面积大等优点,因此被应用在掺杂剂方面。在纳米金属氧化物中,三氧化二铝在吸附二氧化碳方面具有优势,体现在:(1)其表面具有特殊的碱性活性位点对二氧化碳具有吸附能力;(2)表面存在的羟基基团对极性二氧化碳气体具有亲和作用;(3)铝具有四极性质与二氧化碳存在偶极相互作用。但是,现有技术的缺点是三氧化二铝在铸膜液中分散性程度不好,易团聚,使混合基质膜易存在界面缺陷、机械强度不理想、气体分离膜的分离性能下降、难以超越robeson上限等问题,且限制了三氧化二铝在气体分离膜方面的应用。

技术实现要素:

4.本发明实施例的目的是提供三氧化二铝无溶剂纳米流体混合基质膜的制备方法及应用,以解决现有混合基质膜的制备方法中三氧化二铝易发生团聚,且混合基质膜的气体分离性能不佳,难以超越robeson上限的技术问题。

5.为解决上述技术问题,本发明第一方面提供了三氧化二铝无溶剂纳米流体混合基质膜的制备方法,具体包括以下步骤:合成三氧化二铝无溶剂纳米流体,形成聚醚胺/γ-缩水甘油醚氧丙基三甲氧基硅烷/三氧化二铝纳米体系;将聚醚胺/γ-缩水甘油醚氧丙基三甲氧基硅烷/三氧化二铝纳米体系与聚醚嵌段酰胺混合,得到混合基质膜的铸膜液;将搅拌均匀的混合基质膜的铸膜液进行真空加热脱泡处理后,得到三氧化二铝无溶剂纳米流体混合基质膜。

6.优选的,形成聚醚胺/γ-缩水甘油醚氧丙基三甲氧基硅烷/三氧化二铝纳米体系的过程为:γ-缩水甘油醚氧丙基三甲氧基硅烷与聚醚胺在弱碱条件下发生开环反应,形成有机链段,再与三氧化二铝表面的羟基反应,从而以γ-缩水甘油醚氧丙基三甲氧基硅烷为中间介质,通过聚醚胺与三氧化二铝连接,使三氧化二铝改性,得到三氧化二铝无溶剂纳米流体,形成聚醚胺/γ-缩水甘油醚氧丙基三甲氧基硅烷/三氧化二铝纳米体系。

7.优选的,得到三氧化二铝无溶剂纳米流体混合基质膜的过程为:将混合基质膜的铸膜液通过油浴加热,再将搅拌均匀的铸膜液用流延法倒入到四氟模具10中,室温真空处理,再真空加热脱泡,最后得到三氧化二铝无溶剂纳米流体混合基质膜。

8.优选的,形成聚醚胺/γ-缩水甘油醚氧丙基三甲氧基硅烷/三氧化二铝纳米体系的过程中的材料包括三氧化二铝,聚醚胺包括聚醚胺m1000、聚醚胺m600、聚醚胺m2070、聚醚胺d2000、聚醚胺t5000、聚醚胺t403中的任一种。

9.优选的,得到三氧化二铝无溶剂纳米流体混合基质膜的过程中的三氧化二铝无溶剂纳米流体质量分数包括0.5%、1.0%、1.5%、2.0%、2.5%中的任一种。

10.优选的,形成聚醚胺/γ-缩水甘油醚氧丙基三甲氧基硅烷/三氧化二铝纳米体系的过程中聚醚胺的胺基团和γ-缩水甘油醚氧丙基三甲氧基硅烷中的环氧烷发生开环反应。

11.本发明的第二方面提供了一种三氧化二铝无溶剂纳米流体混合基质膜的应用,三氧化二铝无溶剂纳米流体混合基质膜应用于分离含有二氧化碳的混合气体。

12.优选的,三氧化二铝无溶剂纳米流体混合基质膜在跨膜压差为 0.1~0.5mpa,操作温度为 30~60℃的条件下,三氧化二铝无溶剂纳米流体混合基质膜可以进行二氧化碳气体的分离。

13.相较于现有技术,本发明选用γ-缩水甘油醚氧丙基三甲氧基硅烷作为聚醚胺和三氧化二铝的中间介质,接枝在三氧化二铝表面,形成三氧化二铝无溶剂纳米流体。主要通过硅烷偶联剂连接聚醚胺与三氧化二铝,通过共价键或氢键使有机链接枝在了无机纳米粒子表面,然后与聚醚嵌段酰胺共混制备混合基质膜。本发明利用无溶剂纳米流体所具备的稳定性和类液性可防止颗粒团聚和提高溶解度,促进了颗粒的空间稳定性,提高纳米材料在铸膜液中分散程度。三氧化二铝表面具有特殊的碱性活性位点对二氧化碳具有吸附能力,表面存在的羟基基团对极性二氧化碳气体具有亲和作用,进一步提高气体的渗透性和选择性,并且突破了robeson上限。

附图说明

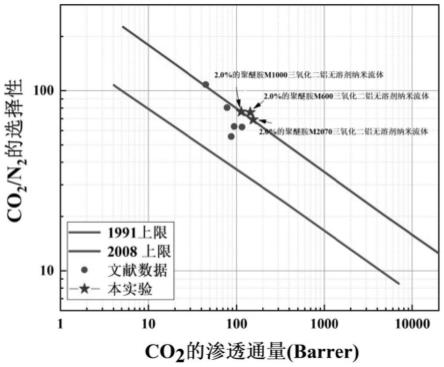

14.通过参考附图阅读下文的详细描述,本发明示例性实施方式的上述以及其他目的、特征和优点将变得易于理解。在附图中,以示例性而非限制性的方式示出了本发明的若干实施方式,相同或对应的标号表示相同或对应的部分,其中:图1为本发明中三氧化二铝无溶剂纳米流体的透射电镜图;图2为本发明中三氧化二铝无溶剂纳米流体混合基质膜的分离性能与robeson上限对比图;图3为本发明中二氧化碳气体分离的实验流程图。

15.附图标记说明:1、二氧化碳气瓶;2、氮气气瓶;3、甲烷气瓶;4、氧气气瓶;5、减压阀;6、针型阀;7、控制阀;8、数显压力表;9、恒温箱;10、四氟膜具;11、泄压阀;12、皂泡流量计。

具体实施方式

16.下面将参照附图更详细地描述本公开的示例性实施方式。虽然附图中显示了本公

开的示例性实施方式,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段。

17.需要注意的是,除非另有说明,本发明使用的技术术语或者科学术语应当为本发明所属领域技术人员所理解的通常意义。在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

18.结合参见图1至图3所示,根据本发明的实施例,三氧化二铝无溶剂纳米流体混合基质膜的制备方法的步骤如下:合成三氧化二铝无溶剂纳米流体,形成聚醚胺/γ-缩水甘油醚氧丙基三甲氧基硅烷/三氧化二铝纳米体系;将聚醚胺/γ-缩水甘油醚氧丙基三甲氧基硅烷/三氧化二铝纳米体系与聚醚嵌段酰胺混合,得到混合基质膜的铸膜液;将搅拌均匀的混合基质膜的铸膜液进行真空加热脱泡处理后,得到三氧化二铝无溶剂纳米流体混合基质膜。

19.优选的,形成聚醚胺/γ-缩水甘油醚氧丙基三甲氧基硅烷/三氧化二铝纳米体系的过程为:γ-缩水甘油醚氧丙基三甲氧基硅烷与聚醚胺在弱碱条件下发生开环反应,形成有机链段,再与三氧化二铝表面羟基反应,从而以γ-缩水甘油醚氧丙基三甲氧基硅烷为中间介质,通过聚醚胺与三氧化二铝连接,使三氧化二铝改性,得到三氧化二铝无溶剂纳米流体,形成聚醚胺/γ-缩水甘油醚氧丙基三甲氧基硅烷/三氧化二铝纳米体系。

20.优选的,得到三氧化二铝无溶剂纳米流体混合基质膜的过程为:将得到的聚醚胺/γ-缩水甘油醚氧丙基三甲氧基硅烷/三氧化二铝纳米体系加入到聚醚嵌段酰胺中,得到混合基质膜的铸膜液,将混合基质膜的铸膜液通过油浴加热,再将搅拌均匀的铸膜液用流延法倒入到四氟膜具10中,室温真空再真空加热脱泡,最后得到三氧化二铝无溶剂纳米流体混合基质膜。

21.优选的,形成聚醚胺/γ-缩水甘油醚氧丙基三甲氧基硅烷/三氧化二铝纳米体系的过程中的材料包括三氧化二铝,聚醚胺包括聚醚胺m1000、聚醚胺m600、聚醚胺m2070、聚醚胺d2000、聚醚胺t5000、聚醚胺t403中的任一种。

22.优选的,得到三氧化二铝无溶剂纳米流体混合基质膜的过程中的三氧化二铝无溶剂纳米流体质量分数包括0.5%、1.0%、1.5%、2.0%、2.5%中的任一种。

23.优选的,形成聚醚胺/γ-缩水甘油醚氧丙基三甲氧基硅烷/三氧化二铝纳米体系的过程中聚醚胺的胺基团和γ-缩水甘油醚氧丙基三甲氧基硅烷中的环氧烷发生开环反应。

24.本发明的第二方面提供了一种三氧化二铝无溶剂纳米流体混合基质膜的应用,包

括将三氧化二铝无溶剂纳米流体混合基质膜应用于分离含有二氧化碳的混合气体优选的,三氧化二铝无溶剂纳米流体混合基质膜在跨膜压差为 0.1~0.5mpa,操作温度为 30~60℃的条件下,三氧化二铝无溶剂纳米流体混合基质膜可以进行二氧化碳气体的分离。

25.聚醚嵌段酰胺中聚醚(peo)基团对二氧化碳气体具有特殊的亲和作用,使二氧化碳容易吸附溶解于膜表面。聚醚胺上的n原子是一种lewis碱,而二氧化碳是一种lewis酸,两者之间存在lewis酸碱作用。氨基基团作为一种碱性基团,而二氧化碳是酸性气体,氨基基团和二氧化碳之间的相互作用强烈且可逆,对固定二氧化碳具有很好的作用,并且可以防止三氧化二铝的团聚,主要是由于形成无溶剂纳米流体,如图1所示,可明显观察到有机冠层的存在,可防止团聚,其次烷基侧链远离纳米三氧化二铝颗粒的表面,进一步促进了颗粒的空间稳定性。

26.如图2所示,可以看出,混合基质膜的分离性能已经明显超过了2008年的robeson 上限,表明了混合基质膜的分离性能满足了该技术的商业吸引区间。

27.混合基质膜制备方法,如上面所述。

28.如图3所示,二氧化碳气体分离实验具体操作流程为:二氧化碳气体分离实验具体操作流程为:将改性膜放置于四氟膜具中,调整温度范围为 30~60℃,调整压力范围为选0.1~0.5mpa,首先打开氮气气瓶的控制阀门进行预压 60 分钟,直到压力表的示数稳定,在单位时间内观察膜下游皂泡流量计示数的增加值,以此计算出氮气的渗透通量,然后打开甲烷气瓶进行预压 40 分钟,保证氮气全部排除以及甲烷的对膜的预压之后,在单位时间内观察膜下游皂泡流量计示数的增加值,以此计算出甲烷的渗透通量。其次,打开氧气气瓶进行预压 50 分钟,保证甲烷全部排除以及氧气的对膜的预压之后,在单位时间内观察膜下游皂泡流量计示数的增加值,以此计算出氧气的渗透通量。最后打开二氧化碳气瓶进行预压60 分钟,保证氧气全部排除以及二氧化碳的对膜的预压之后,在单位时间内观察膜下游皂泡流量计示数的增加值,以此计算出二氧化碳的渗透通量。在测得每种气体的渗透通量之后,进而求得二氧化碳/氮气,二氧化碳/甲烷,二氧化碳/氧气的选择性。

29.实施例1:(1)三氧化二铝无溶剂纳米流体合成:用乙醇和去离子水将γ-缩水甘油醚氧丙基三甲氧基硅烷稀释至15wt%,然后添加到15wt%的聚醚胺m1000溶液中。在30℃下,持续搅拌5小时,完成硅烷化。为了将γ-缩水甘油醚氧丙基三甲氧基硅烷附着到三氧化二铝纳米颗粒的表面,将所得混合物在35℃下在持续搅拌下4h。之后,为了去除过量的硅烷,我们用透析管(3500 mwco)过滤聚合物溶液。最后,将制备的三氧化二铝无溶剂纳米流体在35℃的真空烘箱中储存至少48小时,以除去过量乙醇和去离子水。

30.(2)三氧化二铝无溶剂纳米流体混合基质膜和二氧化碳气体分离的应用:使用前,将pebax-1657颗粒在60

°

c的真空烘箱中储存8小时,以去除吸附水。利用溶液浇铸技术,分别使用pebax-1657和三氧化二铝无溶剂纳米流体作为聚合物基质和填料,制备pebax-1657混合基质膜。制备工艺描述如下:溶剂由乙醇和水组成(水/乙醇=3/7),将溶剂加入双颈烧瓶中。再将pebax-1657颗粒(1g)加入33.3g制备的溶剂中,然后将聚合物

溶液在油浴中80

°

c加热3小时。为了合成混合基质膜,向双颈烧瓶中加入0.666g 三氧化二铝无溶剂纳米流体。将整个溶液置于油浴中,并再次搅拌5小时,温度保持在50

°

c。然后将溶液倒入四氟膜具10中。最后,将四氟膜具10在50

°

c的真空烘箱中储存48小时,以除去过量乙醇和去离子水,真空脱泡36~48h,得到混合基质膜。

31.质量分数为2.0%的三氧化二铝无溶剂纳米流体混合基质膜,在0.1mpa,30℃试验条件下,三氧化二铝无溶剂纳米流体中聚醚胺为聚醚胺m1000,二氧化碳的渗透通量为131.12barrer (1 barrer= 10-10cm3 (stp)cm/cm2s cmhg),co2/n2选择性为79.62。对比0.1mpa,30℃试验条件下现有技术中的纯膜数据,本实施例的二氧化碳的渗透通量增加了118.76%,co2/n2选择性增加了61.43%。

32.实施例2:(1)采用实施例1 制备的三氧化二铝无溶剂纳米流体。

33.(2)三氧化二铝无溶剂纳米流体混合基质膜制备和二氧化碳气体分离的应用:使用前,将pebax-1657颗粒在60

°

c的真空烘箱中储存8小时,以去除吸附水。利用溶液浇铸技术,分别使用pebax-1657和三氧化二铝无溶剂纳米流体作为聚合物基质和填料,制备pebax-1657混合基质膜。制备工艺描述如下:溶剂由乙醇和水组成(水/乙醇=3/7),将溶剂加入双颈烧瓶中。再将pebax-1657颗粒(1g)加入33.3g制备的溶剂中,然后将聚合物溶液在油浴中80

°

c加热3小时。为了合成混合基质膜,向双颈烧瓶中加入0.333g 三氧化二铝无溶剂纳米流体。将整个溶液置于油浴中,并再次搅拌5小时,温度保持在50

°

c。然后将溶液倒入四氟膜具10中。最后,将四氟膜具10在50

°

c的真空烘箱中储存48小时,以除去过量乙醇和去离子水,真空脱泡36~48h得到混合基质膜。

34.质量分数为1.5%的三氧化二铝无溶剂纳米流体混合基质膜,在0.2mpa,30℃试验条件下,三氧化二铝无溶剂纳米流体中聚醚胺为聚醚胺m1000,二氧化碳的渗透通量为124.12barrer (1 barrer= 10-10cm3 (stp)cm/cm2s cmhg),co2/n2选择性为70.62。对比0.2mpa,30℃试验条件下现有技术中的纯膜数据,本实施例中的二氧化碳的渗透通量增加了101.48%,co2/n2选择性增加了22.97%。

35.实施例3(1)m600型三氧化二铝无溶剂纳米流体合成:用乙醇和去离子水将γ-缩水甘油醚氧丙基三甲氧基硅烷稀释至15wt%,然后添加到15wt%的聚醚胺m600溶液中。在30℃下,持续搅拌5小时,完成硅烷化。为了将γ-缩水甘油醚氧丙基三甲氧基硅烷附着到三氧化二铝纳米颗粒的表面,将所得混合物在35℃下在持续搅拌下4h。之后,为了去除过量的硅烷,我们用透析管(3500 mwco)过滤聚合物溶液。最后,将制备的三氧化二铝无溶剂纳米流体在35℃的真空烘箱中储存至少48小时,以除去过量乙醇和去离子水。

36.(2)三氧化二铝无溶剂纳米流体混合基质膜和二氧化碳气体分离的应用:使用前,将pebax-1657颗粒在60

°

c的真空烘箱中储存8小时,以去除吸附水。利用溶液浇铸技术,分别使用pebax-1657和三氧化二铝无溶剂纳米流体作为聚合物基质和填料,制备pebax-1657混合基质膜。制备工艺描述如下:溶剂由乙醇和水组成(水/乙醇=3/7),将溶剂加入双颈烧瓶中。再将pebax-1657颗粒(1g)加入33.3g制备的溶剂中,然后将聚合物溶液在油浴中80

°

c加热3小时。为了合成混合基质膜,向双颈烧瓶中加入0.666g 三氧化二

铝无溶剂纳米流体。将整个溶液置于油浴中,并再次搅拌5小时,温度保持在50

°

c。然后将溶液倒入四氟膜具10中。最后,将四氟膜具10在50

°

c的真空烘箱中储存48小时,以除去过量乙醇和去离子水,真空脱泡36~48h得到混合基质膜。

37.质量分数为1.5%的三氧化二铝无溶剂纳米流体混合基质膜,在0.1mpa,30℃试验条件下,三氧化二铝无溶剂纳米流体中聚醚胺为聚醚胺m600,二氧化碳的渗透通量为125.08 barrer,co2/n2选择性为70.83。对比0.1mpa,30℃试验条件下现有技术中的纯膜数据,本实施例中的二氧化碳的渗透通量增加了102.12%,co2/n2选择性增加了55.75%。

38.实施例4(1)采用实施例 3制备的三氧化二铝无溶剂纳米流体。

39.(2)三氧化二铝无溶剂纳米流体混合基质膜和二氧化碳气体分离的应用:使用前,将pebax-1657颗粒在60

°

c的真空烘箱中储存8小时,以去除吸附水。利用溶液浇铸技术,分别使用pebax-1657和三氧化二铝无溶剂纳米流体作为聚合物基质和填料,制备pebax-1657混合基质膜。制备工艺描述如下:溶剂由乙醇和水组成(水/乙醇=3/7),将溶剂加入双颈烧瓶中。再将pebax-1657颗粒(1g)加入33.3g制备的溶剂中,然后将聚合物溶液在油浴中80

°

c加热3小时。为了合成混合基质膜,向双颈烧瓶中加入0.666g 三氧化二铝无溶剂纳米流体。将整个溶液置于油浴中,并再次搅拌5小时,温度保持在50

°

c。然后将溶液倒入四氟膜具10中。最后,将四氟膜具10在50

°

c的真空烘箱中储存48小时,以除去过量乙醇和去离子水,真空脱泡36~48h得到混合基质膜。

40.质量分数为1.0%的三氧化二铝无溶剂纳米流体混合基质膜,在0.4mpa,40℃试验条件下,三氧化二铝无溶剂纳米流体中聚醚胺为聚醚胺m600,二氧化碳的渗透通量为105.11 barrer,co2/n2选择性为53.13。对比0.4mpa,30℃试验条件下现有技术中的纯膜数据,本实施例中的二氧化碳的渗透通量增加了75.57%,co2/n2选择性增加了18.31%。

41.实施例5(1)m2070型三氧化二铝无溶剂纳米流体合成:用乙醇和去离子水将γ-缩水甘油醚氧丙基三甲氧基硅烷稀释至15wt%,然后添加到15wt%的聚醚胺m2070溶液中。在30℃下,持续搅拌5小时,完成硅烷化。为了将γ-缩水甘油醚氧丙基三甲氧基硅烷附着到三氧化二铝纳米颗粒的表面,将所得混合物在35℃下在持续搅拌下4h。之后,为了去除过量的硅烷,我们用透析管(3500 mwco)过滤聚合物溶液。最后,将制备的三氧化二铝无溶剂纳米流体在35℃的真空烘箱中储存至少48小时,以除去过量乙醇和去离子水。

42.(2)三氧化二铝无溶剂纳米流体混合基质膜和二氧化碳气体分离的应用。

43.使用前,将pebax-1657颗粒在60

°

c的真空烘箱中储存8小时,以去除吸附水。利用溶液浇铸技术,分别使用pebax-1657和三氧化二铝无溶剂纳米流体作为聚合物基质和填料,制备pebax-1657混合基质膜。制备工艺描述如下:溶剂由乙醇和水组成(水/乙醇=3/7),将溶剂加入双颈烧瓶中。再将pebax-1657颗粒(1g)加入33.3g制备的溶剂中,然后将聚合物溶液在油浴中80

°

c加热3小时。为了合成混合基质膜,向双颈烧瓶中加入0.333g 三氧化二铝无溶剂纳米流体。将整个溶液置于油浴中,并再次搅拌5小时,温度保持在50

°

c。然后将溶液倒入四氟膜具10中。最后,将四氟膜具10在50

°

c的真空烘箱中储存48小时,以除去过量乙醇和去离子水,真空脱泡36~48h得到混合基质膜。

44.质量分数为2.0%的三氧化二铝无溶剂纳米流体混合基质膜,在0.3mpa,50℃试验条件下,三氧化二铝无溶剂纳米流体中聚醚胺为聚醚胺m2070,二氧化碳的渗透通量为137.15barrer ,co2/n2选择性为77.8。对比0.3mpa,50℃试验条件下现有技术中的纯膜数据,本实施例中的二氧化碳的渗透通量增加了101.43%,co2/n2选择性增加了22.65%。

45.实施例6(1)采用实施例 5制备的三氧化二铝无溶剂纳米流体。

46.(2)三氧化二铝无溶剂纳米流体混合基质膜和二氧化碳气体分离的应用:使用前,将pebax-1657颗粒在60

°

c的真空烘箱中储存8小时,以去除吸附水。利用溶液浇铸技术,分别使用pebax-1657和三氧化二铝无溶剂纳米流体作为聚合物基质和填料,制备pebax-1657混合基质膜。制备工艺描述如下:溶剂由乙醇和水组成(水/乙醇=3/7),将溶剂加入双颈烧瓶中。再将pebax-1657颗粒(1g)加入33.3g制备的溶剂中,然后将聚合物溶液在油浴中80

°

c加热3小时。为了合成混合基质膜,向双颈烧瓶中加入0.333g 三氧化二铝无溶剂纳米流体。将整个溶液置于油浴中,并再次搅拌5小时,温度保持在50

°

c。然后将溶液倒入四氟膜具10中。最后,将四氟膜具10在50

°

c的真空烘箱中储存48小时,以除去过量乙醇和去离子水,真空脱泡36~48h得到混合基质膜。

47.质量分数为0.5%的三氧化二铝无溶剂纳米流体混合基质膜,在0.1mpa,60℃试验条件下,三氧化二铝无溶剂纳米流体中聚醚胺为聚醚胺m2070,二氧化碳的渗透通量为88.16barrer,co2/n2选择性为40.80。对比0.1mpa,60℃试验条件下现有技术中的纯膜数据,本实施例中的二氧化碳的渗透通量增加了113.79%,co2/n2选择性增加了28.72%。

48.实施例7(1)d2000型三氧化二铝无溶剂纳米流体合成:用乙醇和去离子水将γ-缩水甘油醚氧丙基三甲氧基硅烷稀释至15wt%,然后添加到15wt%的聚醚胺d2000溶液中。在30℃下,持续搅拌5小时,完成硅烷化。为了将γ-缩水甘油醚氧丙基三甲氧基硅烷附着到三氧化二铝纳米颗粒的表面,将所得混合物在35℃下在持续搅拌下4h。之后,为了去除过量的硅烷,我们用透析管(3500 mwco)过滤聚合物溶液。最后,将制备的三氧化二铝无溶剂纳米流体在35℃的真空烘箱中储存至少48小时,以除去过量乙醇和去离子水。

49.(2)三氧化二铝无溶剂纳米流体混合基质膜和二氧化碳气体分离的应用:使用前,将pebax-1657颗粒在60

°

c的真空烘箱中储存8小时,以去除吸附水。利用溶液浇铸技术,分别使用pebax-1657和三氧化二铝无溶剂纳米流体作为聚合物基质和填料,制备pebax-1657混合基质膜。制备工艺描述如下:溶剂由乙醇和水组成(水/乙醇=3/7),将溶剂加入双颈烧瓶中。再将pebax-1657颗粒(1g)加入33.3g制备的溶剂中,然后将聚合物溶液在油浴中80

°

c加热3小时。为了合成混合基质膜,向双颈烧瓶中加入0.666g 三氧化二铝无溶剂纳米流体。将整个溶液置于油浴中,并再次搅拌5小时,温度保持在50

°

c。然后将溶液倒入四氟膜具10中。最后,将四氟膜具10在50

°

c的真空烘箱中储存48小时,以除去过量乙醇和去离子水,真空脱泡36~48h得到混合基质膜。

50.质量分数为2.0%的三氧化二铝无溶剂纳米流体混合基质膜,在0.3mpa,30℃试验条件下,三氧化二铝无溶剂纳米流体中聚醚胺为聚醚胺d2000,二氧化碳的渗透通量为115.67barrer,co2/n2选择性为69.66。对比0.3mpa,30℃试验条件下,现有技术中的纯膜数

据,二氧化碳的渗透通量增加了91.43%,co2/n2选择性增加了41.33%。

51.实施例8(1)采用实施例 7制备的三氧化二铝无溶剂纳米流体。

52.(2)三氧化二铝无溶剂纳米流体混合基质膜和二氧化碳气体分离的应用:使用前,将pebax-1657颗粒在60

°

c的真空烘箱中储存8小时,以去除吸附水。利用溶液浇铸技术,分别使用pebax-1657和三氧化二铝无溶剂纳米流体作为聚合物基质和填料,制备pebax-1657混合基质膜。制备工艺描述如下:溶剂由乙醇和水组成(水/乙醇=3/7),将溶剂加入双颈烧瓶中。再将pebax-1657颗粒(1g)加入33.3g制备的溶剂中,然后将聚合物溶液在油浴中80

°

c加热3小时。为了合成混合基质膜,向双颈烧瓶中加入0.333g 三氧化二铝无溶剂纳米流体。将整个溶液置于油浴中,并再次搅拌5小时,温度保持在50

°

c。然后将溶液倒入四氟膜具10中。最后,将四氟膜具10在50

°

c的真空烘箱中储存48小时,以除去过量乙醇和去离子水,真空脱泡36~48h得到混合基质膜。

53.质量分数为1.0%的三氧化二铝无溶剂纳米流体混合基质膜,在0.3mpa,50℃试验条件下,三氧化二铝无溶剂纳米流体中聚醚胺类型为聚醚胺d2000,制备的混合基质膜用于分离混合气体中的co2,混合气体中co2与o2的体积比为9:1,二氧化碳的渗透通量为97.21 barrer ,co2/o2选择性为15.15。相比0.3mpa,50℃的实验条件下现有技术中的纯膜分离性能,本实施例中的二氧化碳的渗透通量增加了29.96 %,选择性增加了42.78%。

54.实施例9(1)t5000型三氧化二铝无溶剂纳米流体合成:用乙醇和去离子水将γ-缩水甘油醚氧丙基三甲氧基硅烷稀释至15wt%,然后添加到15wt%的聚醚胺t5000溶液中。在30℃下,持续搅拌5小时,完成硅烷化。为了将γ-缩水甘油醚氧丙基三甲氧基硅烷附着到三氧化二铝纳米颗粒的表面,将所得混合物在35℃下在持续搅拌下4h。之后,为了去除过量的硅烷,我们用透析管(3500 mwco)过滤聚合物溶液。最后,将制备的三氧化二铝无溶剂纳米流体在35℃的真空烘箱中储存至少48小时,以除去过量乙醇和去离子水。

55.(2)三氧化二铝无溶剂纳米流体混合基质膜和二氧化碳气体分离的应用:使用前,将pebax-1657颗粒在60

°

c的真空烘箱中储存8小时,以去除吸附水。利用溶液浇铸技术,分别使用pebax-1657和三氧化二铝无溶剂纳米流体作为聚合物基质和填料,制备pebax-1657混合基质膜。制备工艺描述如下:溶剂由乙醇和水组成(水/乙醇=3/7),将溶剂加入双颈烧瓶中。再将pebax-1657颗粒(1g)加入33.3g制备的溶剂中,然后将聚合物溶液在油浴中80

°

c加热3小时。为了合成混合基质膜,向双颈烧瓶中加入0.666g 三氧化二铝无溶剂纳米流体。将整个溶液置于油浴中,并再次搅拌5小时,温度保持在50

°

c。然后将溶液倒入四氟膜具10中。最后,将四氟膜具10在50

°

c的真空烘箱中储存48小时,以除去过量乙醇和去离子水,真空脱泡36~48h得到混合基质膜。

56.质量分数为2.5%的三氧化二铝无溶剂纳米流体混合基质膜,在0.2mpa,40℃试验条件下,三氧化二铝无溶剂纳米流体中聚醚胺为聚醚胺t5000,二氧化碳的渗透通量约为138.15 barrer,co2/n2选择性为86.42。对比0.2mpa,40℃试验条件下现有技术中的纯膜数据,本实施例中的二氧化碳的渗透通量增加了85.64%,co2/n2选择性增加了14.38%。

57.实施例10

(1)t403型三氧化二铝无溶剂纳米流体合成:用乙醇和去离子水将γ-缩水甘油醚氧丙基三甲氧基硅烷稀释至15wt%,然后添加到15wt%的聚醚胺t403溶液中。在30℃下,持续搅拌5小时,完成硅烷化。为了将γ-缩水甘油醚氧丙基三甲氧基硅烷附着到三氧化二铝纳米颗粒的表面,将所得混合物在35℃下在持续搅拌下4h。之后,为了去除过量的硅烷,我们用透析管(3500 mwco)过滤聚合物溶液。最后,将制备的三氧化二铝无溶剂纳米流体在35℃的真空烘箱中储存至少48小时,以除去过量乙醇和去离子水。

58.(2)三氧化二铝无溶剂纳米流体混合基质膜和二氧化碳气体分离的应用:使用前,将pebax-1657颗粒在60

°

c的真空烘箱中储存8小时,以去除吸附水。利用溶液浇铸技术,分别使用pebax-1657和三氧化二铝无溶剂纳米流体作为聚合物基质和填料,制备pebax-1657混合基质膜。制备工艺描述如下:溶剂由乙醇和水组成(水/乙醇=3/7),将溶剂加入双颈烧瓶中。再将pebax-1657颗粒(1g)加入33.3g制备的溶剂中,然后将聚合物溶液在油浴中80

°

c加热3小时。为了合成混合基质膜,向双颈烧瓶中加入0.666g 三氧化二铝无溶剂纳米流体。将整个溶液置于油浴中,并再次搅拌5小时,温度保持在50

°

c。然后将溶液倒入四氟膜具10中。最后,将四氟膜具10在50

°

c的真空烘箱中储存48小时,以除去过量乙醇和去离子水,真空脱泡36~48h得到混合基质膜。

59.质量分数为0.5%的三氧化二铝无溶剂纳米流体混合基质膜,在0.4mpa,30℃试验条件下,三氧化二铝无溶剂纳米流体中聚醚胺为聚醚胺t403,二氧化碳的渗透通量约为86.63barrer ,co2/n2选择性为42.77。对比0.4mpa,30℃试验条件下现有技术中的纯膜数据,本实施例中的二氧化碳的渗透通量增加了95.52%,co2/n2选择性增加了13.45%。

60.实施例11(1)m600型三氧化二铝无溶剂纳米流体合成:用乙醇和去离子水将γ-缩水甘油醚氧丙基三甲氧基硅烷稀释至15wt%,然后添加到15wt%的聚醚胺m600溶液中。在30℃下,持续搅拌5小时,完成硅烷化。为了将γ-缩水甘油醚氧丙基三甲氧基硅烷附着到三氧化二铝纳米颗粒的表面,将所得混合物在35℃下在持续搅拌下4h。之后,为了去除过量的硅烷,我们用透析管(3500 mwco)过滤聚合物溶液。最后,将制备的三氧化二铝无溶剂纳米流体在35℃的真空烘箱中储存至少48小时,以除去过量乙醇和去离子水。

61.(2)三氧化二铝无溶剂纳米流体混合基质膜和二氧化碳气体分离的应用:使用前,将pebax-1657颗粒在60

°

c的真空烘箱中储存8小时,以去除吸附水。利用溶液浇铸技术,分别使用pebax-1657和三氧化二铝无溶剂纳米流体作为聚合物基质和填料,制备pebax-1657混合基质膜。制备工艺描述如下:溶剂由乙醇和水组成(水/乙醇=3/7),将溶剂加入双颈烧瓶中。再将pebax-1657颗粒(1g)加入33.3g制备的溶剂中,然后将聚合物溶液在油浴中80

°

c加热3小时。为了合成混合基质膜,向双颈烧瓶中加入0.666g 三氧化二铝无溶剂纳米流体。将整个溶液置于油浴中,并再次搅拌5小时,温度保持在50

°

c。然后将溶液倒入四氟膜具10中。最后,将四氟膜具10在50

°

c的真空烘箱中储存48小时,以除去过量乙醇和去离子水,真空脱泡36~48h得到混合基质膜。

62.质量分数为2.0%的三氧化二铝无溶剂纳米流体混合基质膜,在0.5mpa,60℃试验条件下,三氧化二铝无溶剂纳米流体中聚醚胺类型为聚醚胺m600,制备的混合基质膜用于

分离混合气体中的co2,混合气体中co2与n2的体积比为9:1,二氧化碳的渗透通量为110.39 barrer ,co2/n2选择性为55.13。相比0.5mpa,60℃试验条件下现有技术的纯膜分离性能,本实施例中的二氧化碳的渗透通量增加了32.96 %,选择性增加了12.86%。

63.实施例12(1)三氧化二铝无溶剂纳米流体合成:用乙醇和去离子水将γ-缩水甘油醚氧丙基三甲氧基硅烷稀释至15wt%,然后添加到15wt%的聚醚胺m1000溶液中。在30℃下,持续搅拌5小时,完成硅烷化。为了将γ-缩水甘油醚氧丙基三甲氧基硅烷附着到三氧化二铝纳米颗粒的表面,将所得混合物在35℃下在持续搅拌下4h。之后,为了去除过量的硅烷,我们用透析管(3500 mwco)过滤聚合物溶液。最后,将制备的三氧化二铝无溶剂纳米流体在35℃的真空烘箱中储存至少48小时,以除去过量乙醇和去离子水。

64.(2)三氧化二铝无溶剂纳米流体混合基质膜和二氧化碳气体分离的应用:使用前,将pebax-1657颗粒在60

°

c的真空烘箱中储存8小时,以去除吸附水。利用溶液浇铸技术,分别使用pebax-1657和三氧化二铝无溶剂纳米流体作为聚合物基质和填料,制备pebax-1657混合基质膜。制备工艺描述如下:溶剂由乙醇和水组成(水/乙醇=3/7),将溶剂加入双颈烧瓶中。再将pebax-1657颗粒(1g)加入33.3g制备的溶剂中,然后将聚合物溶液在油浴中80

°

c加热3小时。为了合成混合基质膜,向双颈烧瓶中加入0.666g 三氧化二铝无溶剂纳米流体。将整个溶液置于油浴中,并再次搅拌5小时,温度保持在50

°

c。然后将溶液倒入四氟膜具10中。最后,将四氟膜具10在50

°

c的真空烘箱中储存48小时,以除去过量乙醇和去离子水,真空脱泡36~48h,得到混合基质膜。

65.质量分数为1.5%的三氧化二铝无溶剂纳米流体混合基质膜,在0.3mpa,50℃试验条件下,三氧化二铝无溶剂纳米流体中聚醚胺类型为聚醚胺d2000,制备的混合基质膜用于分离混合气体中的co2,混合气体中co2与ch4的体积比为9:1,二氧化碳的渗透通量为140.36 barrer,co2/ch4选择性为26.37。相比0.3mpa,50℃试验条件下现有技术中的纯膜分离性能,本实施例中的二氧化碳的渗透通量增加了29.96%,选择性增加了19.86%。

66.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1