一种含磷硫恶臭气体的净化方法及其装置

1.本发明涉及一种含磷硫恶臭气体的净化方法及其装置,属于大气污染控制工程及污染预防技术领域。

背景技术:

2.恶臭气体来源广泛,其对人体呼吸、心血管、内分泌及神经系统都会造成不同程度的毒害。作为典型的恶臭气体,磷化氢、硫化氢广泛来源于垃圾填埋、污水处理以及半导体、黄磷、乙炔等工业生产过程。一方面,含磷硫恶臭气体对人体健康造成严重危害,如磷化氢浓度达到50mg/m3时,仅需30分钟便会导致人体死亡;硫化氢对人体的呼吸道有明显的刺激作用,随着其浓度的升高,还会危害中枢神经,甚至引起人畜窒息死亡。另一方面,磷化氢、硫化氢也是典型的催化剂毒物,影响工业气体的后续净化与资源化利用。

3.目前,含磷硫恶臭气体的净化技术大体可分为干法和湿法两类。干法技术主要采用固体材料吸附磷硫组分并将其从气相中得以分离。湿法技术则利用液体吸收剂净化处理混合气体,经过系列物理化学反应,将磷硫组分从气相转移至液相或生成沉淀类固体物质。恶臭气体中的磷化氢、硫化氢均具有还原性,可与强氧化剂(如高锰酸钾、过氧化氢等)反应,而从气相中得以去除。然而,催化剂或吸附剂再生往往较为困难,且强氧化剂大多具有强腐蚀性,这就使得含磷硫恶臭气体高效净化面临技术难度大、治理成本高、操作复杂等系列问题。

4.已有专利zl201310526458.6采用电化学、液相催化氧化协同技术处理含磷、硫、氰一种或多种组分的混合气体,该技术需要使用贵金属钯作为催化剂,且添加量较多,这就使得有害气体的净化成本明显上升。专利cn201611218299.3公开了一种电化学法处理磷化氢气体的装置与方法,通过加压气泵将磷化氢尾气压入气体加压室中并透过气体扩散阳极,在阳极/电解液界面被氧化成磷酸盐,剩余磷化氢溶入电解液中并进一步被氧化,从而实现磷化氢完全吸收降解;该方法工艺设备复杂,且在处理过程中需要加压,使得设备使用寿命大大降低。专利cn201910021453.5将多壁碳纳米管压片、筛分、预处理、超声浸渍后进行干燥和活化处理,采用低温等离子体修饰活化,制得的催化剂对磷化氢、硫化氢和氰化氢具有良好的同步脱除效果;但开发的技术方法催化剂制备方法复杂,催化剂再生也往往甚为困难。可见,开发工艺较为简单、运行成本更加低廉的磷硫恶臭气体净化技术,对保障人体健康或者工业尾气资源化利用均具有重要意义。

技术实现要素:

5.本发明提供一种采用电化学手段净化含磷硫恶臭气体的技术方法,将含氯溶液添加至ⅰ段吸收槽中,ⅱ段吸收槽中添加金属阳离子对应的碱液,在ⅰ段吸收槽中设置电极组以构建电化学体系。通入恒定直流电后,将磷化氢、硫化氢恶臭气体从位于ⅰ段吸收槽中心的微孔曝气装置鼓入吸收液,在电解产生的活性含氯组分强制氧化后转化成相应的磷、硫氧化物并转入吸收液中;ⅱ段吸收槽中的碱性溶液将ⅰ段吸收槽净化过程逸出的气体进行

二次吸收;当出口尾气中磷化氢浓度高于0.3mg/m3时,将ⅰ段吸收槽中的溶液部分废弃,之后取等体积ⅱ段吸收槽内吸收液补充至ⅰ段吸收槽,并调整ph值与氯离子含量;ⅱ段吸收槽内补充等体积原吸收碱液。按此方式对磷硫恶臭气体进行连续净化处理。

6.本发明的实施步骤如下:(1)将氯化钠或氯化钾配制成吸收溶液,调整其ph值后加入ⅰ段吸收槽,相应地配制氢氧化钠或氢氧化钾溶液加入ⅱ段吸收槽。

7.(2)ⅰ段吸收槽中设计为圆柱形反应器,吸收槽中心安装电极组阳极,阳极采用网状钛材料制作成圆环状,网状阳极内壁与微孔曝气装置紧密贴合,钛材料极板上负载有钌-铱金属组分;电极组的阴极板紧贴吸收槽内壁;待处理的磷硫恶臭气体从位于ⅰ段吸收槽中心的微孔曝气装置鼓入吸收液进行净化处理。

8.(3)ⅰ段吸收槽出口气送入ⅱ段吸收槽进行二次净化。当检测到ⅱ段吸收槽出口气中磷化氢浓度高于0.3mg/m3时,废弃ⅰ段吸收槽部分吸收液,同时将等体积ⅱ段吸收槽内的吸收液转入ⅰ段吸收槽,用盐酸调节其ph值并添加含氯电解质以维持ⅰ段吸收槽适宜的氯离子含量;ⅱ段吸收槽内补充等体积原吸收碱液。

9.优选的,步骤(1)中电解质为氯化钠,氯离子浓度为0.05-0.15mol/l。

10.优选的,步骤(1)中用盐酸调节电解质溶液ph值为6.5-7.0。优选的,步骤(2)中阴极利用纯钛薄板制作,阳极采用负载有钌-铱金属组分的网状钛材料制作成圆环状并安装于吸收槽中心位置,网状阳极内壁与微孔曝气装置紧密贴合。

11.优选的,步骤(2)ⅰ段吸收槽中阳极电流密度为80-120ma/cm2。

12.优选的,步骤(2)待处理的磷硫恶臭气体中氧含量为0.8-1.5%。

13.优选的,步骤(3)ⅱ段吸收槽出口尾气中磷化氢浓度高于0.3mg/m3时,废弃ⅰ段吸收槽内25-40%吸收液,取等体积ⅱ段吸收槽内吸收液添加至ⅰ段吸收槽。

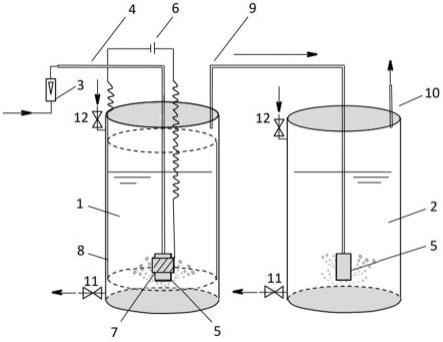

14.本发明装置的工作原理和工作过程:采用两段吸收对含磷硫恶臭气体进行净化处理,待处理气体经流量计3从导气管4输送至ⅰ段吸收槽1,气体经微孔曝气装置5进入含氯吸收液,在恒流电源6电解作用产生的含氯活性组分强制氧化后通过ⅰ段吸收槽气体出口9进入二段吸收槽2,经曝气装置5鼓入碱性吸收液完成二次吸收,净化气经出口尾气排放口10排出。当出口气中磷化氢浓度高于0.3mg/m3时,从ⅰ段吸收槽排液口11排出部分吸收液并予以废弃,之后从ⅱ段吸收槽排液口11排出等体积吸收液并从进液口12添加至ⅰ段吸收槽,用盐酸与含氯试剂分别调整ph值与氯离子含量至初始水平,与此同时,从进液口12添加等体积碱液至ⅱ段吸收槽。

15.本发明的技术效果:(1)以氯化钠、氯化钾为吸收液通过电化学方法净化处理含磷硫恶臭气体,原料来源广泛、价格低廉,吸收速率快且净化效果好,硫化氢净化效率稳定维持在99.7%以上。

16.(2)ⅰ段吸收处理后,挥发的少量含氯尾气进行ⅱ段吸收处理,充分保障吸收效果。吸收过程中,ⅰ段吸收槽中吸收液氯含量下降并不明显,磷硫恶臭气体的净化可以长时间稳定运行。当ⅰ段吸收槽中电解质氯化钠浓度为0.12mol/l时,即使进气中磷化氢浓度高达150mg/m3,本发明吸收体系可在90h内维持磷化氢99.8%以上去除效率。

附图说明

17.图1-含磷硫恶臭气体的净化装置;图中:1、ⅰ段吸收槽,2、ⅱ段吸收槽,3、流量计,4、导气管,5、微孔曝气装置,6、恒流电源,7、微孔环状阳极,8、纯钛薄板阴极,9

‑ⅰ

段吸收槽气体出口,10、出口尾气排放口,11、吸收槽排液口,12、吸收槽进液口。

具体实施方式

18.以下结合具体实施例对本发明作详细说明,实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于所述内容。

19.如图1所示,本发明所述的含磷硫恶臭气体的净化装置,包括ⅰ段吸收槽1,ⅱ段吸收槽2,流量计3,导气管4,微孔曝气装置5,恒流电源6,微孔环状阳极7,纯钛薄板阴极8,ⅰ段吸收槽气体出口9,出口尾气排放口10,吸收槽排液口11,吸收槽进液口12,所述ⅰ段吸收槽1、ⅱ段吸收槽2的上端均设置有吸收槽进液口12,下端均设置有吸收槽排液口11,且吸收槽中心靠近底部的位置均设置有微孔曝气装置5,所述含磷硫恶臭气体通过导气管4送至ⅰ段吸收槽1的微孔曝气装置5,所述导气管4上还设置有流量计3,所述ⅰ段吸收槽1内设置有微孔环状阳极7和纯钛薄板阴极8,所述纯钛薄板阴极8的极板紧贴吸收槽内壁,所述微孔环状阳极7制作成圆环形状且该网状阳极内侧与微孔曝气装置5紧密贴合;所述ⅰ段吸收槽气体出口9通过导气管连接至ⅱ段吸收槽2的微孔曝气装置5,所述ⅱ段吸收槽2的顶端还设有出口尾气排放口10。

20.本发明所述含磷硫恶臭气体的净化方法,通过两段吸收槽净化含磷硫恶臭气体,ⅰ段吸收槽内添加含氯溶液作为吸收液,通入恒定直流电使吸收液中产生强氧化性含氯组分以氧化进气中磷化氢、硫化硫恶臭气体组分,ⅰ段吸收槽出口气体送入碱液浓度为0.02mol/l的ⅱ段吸收槽予以吸收处理;当ⅱ段吸收槽出口尾气中磷化氢浓度开始高于0.3mg/m3时,废弃ⅰ段吸收槽部分吸收液,同时取等体积ⅱ段吸收槽吸收液补充至ⅰ段吸收槽,并添加盐酸及含氯溶液使得ⅰ段吸收槽内混合溶液ph值、氯含量与初始值相同,ⅱ段吸收槽则补充等体积原吸收碱液,实现各种浓度范围磷硫恶臭气体的净化。

21.优选的,ⅰ段吸收槽内设置有阳极和阴极电极组,阴极采用析氢电位高、耐氯腐蚀的导电材料制作且极板紧贴吸收槽内壁,阳极采用负载有钌-铱金属组分的网状钛材料制作成圆环形状并安装于吸收槽中心位置,网状阳极内侧与微孔曝气装置紧密贴合。

22.优选的,待处理含磷硫恶臭气体从安装于吸收槽中心的微孔曝气装置鼓入吸收液中,进口气体与吸收液体积比(1-2):5(按照每分钟核计)。

23.优选的,使用氯化钠和/或氯化钾作为ⅰ段吸收槽的吸收液,其浓度为0.02-0.18mol/l。

24.优选的,通过恒流直流电源控制阳极电流密度为50-160ma/cm2。

25.优选的,控制进气中氧含量为0-7.5%。

26.优选的,进口气中氧含量低于0.5%时,ⅰ段吸收槽中电解质溶液ph初始值控制为7.0-8.0,进口气中氧含量为0.5-7.5%时,ⅰ段吸收槽中电解质溶液ph初始值控制为6.0-7.0。

27.优选的,ⅱ段吸收槽出口尾气中磷化氢浓度开始高于0.3mg/m3时,废弃ⅰ段吸收槽内15-40%吸收液。

28.实施例1配置0.12mol/l氯化钠溶液,调节ph值至7.2后添加至ⅰ段吸收槽中,按照吸收槽4/5高度确定吸收液用量。配置0.02mol/l氢氧化钠溶液,将其添加至ⅱ段吸收槽中。将浓度分别为500、920mg/m3的磷化氢、硫化氢混合气体通入ⅰ段吸收槽中,按照混合气体与吸收液体积比2:5(按照每分钟核计)确定通风强度,通过恒流电源给ⅰ段吸收槽施加外电场,其阳极电流密度为150ma/cm2。

29.连续运行84h后,出口磷化氢浓度开始高于0.30mg/m3,硫化氢去除率仍然高达99.9%;将ⅰ段吸收槽中20%吸收液移出并废弃,取等量ⅱ段吸收槽中吸收液加入ⅰ段吸收槽,并用盐酸调节吸收液ph值为7.2,添加氯化钠调整吸收液中氯离子浓度至0.12mol/l,ⅱ段吸收槽内补充等体积0.02mol/l氢氧化钠溶液。继续通入磷化氢、硫化氢恶臭气体进行净化处理。

30.实施例2配置0.18mol/l氯化钠溶液,调节ph值至7.5后添加至ⅰ段吸收槽中,ⅱ段吸收槽中添加0.02mol/l氢氧化钠溶液,通过恒流电源控制阳极电流密度为120ma/cm2,尾气净化设备和其它工艺参数与实施例1相同。

31.连续运行92h后,出口磷化氢浓度开始高于0.30mg/m3,硫化氢去除率均为100%;将ⅰ段吸收槽中15%吸收液移出并废弃,取等量ⅱ段吸收槽中吸收液加入ⅰ段吸收槽,并用盐酸调节吸收液ph值为7.5,添加氯化钠调整吸收液中氯离子浓度至0.18mol/l,ⅱ段吸收槽内补充等体积0.02mol/l氢氧化钠溶液。继续通入磷化氢、硫化氢恶臭气体进行净化处理。

32.实施例3配置0.12mol/l氯化钾溶液,调节ph值至7.0后添加至ⅰ段吸收槽中,ⅱ段吸收槽中添加0.02mol/l氢氧化钾溶液,按照混合气体与吸收液体积比1.5:5(按照每分钟核计)确定通风强度,通过恒流电源控制阳极电流密度为100ma/cm2,尾气净化设备和其它工艺参数与实施例1相同。

33.连续运行76h后,出口磷化氢浓度开始高于0.30mg/m3,硫化氢去除率99.8%;将ⅰ段吸收槽中30%吸收液移出并废弃,取等量ⅱ段吸收槽中吸收液加入ⅰ段吸收槽,并用盐酸调节吸收液ph值为7.0,添加氯化钾调整吸收液中氯离子浓度至0.12mol/l,ⅱ段吸收槽内补充等体积0.02mol/l氢氧化钾溶液。继续通入磷化氢、硫化氢恶臭气体进行净化处理。

34.实施例4配置0.10mol/l氯化钠溶液,调节ph值至6.5后添加至ⅰ段吸收槽中,ⅱ段吸收槽中添加0.02mol/l氢氧化钠溶液,通过恒流电源控制阳极电流密度为90ma/cm2,待处理混合气中磷化氢、硫化氢浓度分别为80、155mg/m3,氧含量为1.0%,尾气净化设备和其它工艺参数与实施例1相同。

35.连续运行320h后,出口磷化氢浓度开始高于0.30mg/m3,硫化氢去除率均为100%;将ⅰ段吸收槽中30%吸收液移出并废弃,取等量ⅱ段吸收槽中吸收液加入ⅰ段吸收槽,并用盐酸调节吸收液ph值为6.5,添加氯化钠调整吸收液中氯离子浓度至0.10mol/l,ⅱ段吸收槽内补充等体积0.02mol/l氢氧化钠溶液。继续通入混合气体进行净化处理。

36.实施例5配置0.02mol/l氯化钠溶液,调节ph值至6.2后添加至ⅰ段吸收槽中,ⅱ段吸收槽中添加0.02mol/l氢氧化钠溶液,按照混合气体与吸收液体积比1:5(按照每分钟核计)确定通风强度,通过恒流电源控制阳极电流密度为60ma/cm2,尾气净化设备和其它工艺参数与实施例4相同。

37.连续运行70h后,出口磷化氢浓度开始高于0.30mg/m3,硫化氢去除率均为100%;将ⅰ段吸收槽中40%吸收液移出并废弃,取等量ⅱ段吸收槽中吸收液加入ⅰ段吸收槽,并用盐酸调节吸收液ph值为6.2,添加氯化钠调整吸收液中氯离子浓度至0.02mol/l,ⅱ段吸收槽内补充等体积0.02mol/l氢氧化钠溶液。继续通入混合气体进行净化处理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1