一种抗高过载塑料天线组件高强度UV固化快速粘接方法与流程

本发明属于塑料零件装配,尤其涉及抗高过载塑料天线组件高强度uv固化快速粘接方法。

背景技术:

1、对于塑料类材料粘接所使用的胶黏剂,目前公知的传统胶黏剂种类主要有硅橡胶、热熔胶、双组分环氧胶及瞬干胶等。综合考虑胶水的粘接强度、固化速度、抗振性、耐湿、耐高低温、环保特性及企业批量生产可操作性等因素,传统胶黏剂分别存在粘接强度不够、固化速度慢、抗震性差等缺点和劣势。

2、抗高过载塑料天线组件包括天线主镜及天线次镜,天线组件工作时装配在弹体上,由基体为薄壁聚碳塑料的天线主镜和天线次镜两个零件粘接而成,在随弹体发射和飞行过程中会承受一定的分离冲击,零件基体壁厚为0.55毫米,挤压易变形,主镜和次镜的粘接面是中径为95毫米,宽度为3毫米的圆环,粘接面积小,用普通胶水粘接操作难度大,粘接强度差。天线组件需抗高过载,满足16000g±1600g的发射冲击及27kg±2.7kg的主、次镜分离拉力测试条件下粘接面不开裂,为保证天线组件正常工作,防止由于储存、转运及发射飞行过程中产生的分离冲击导致的主、次镜接合面开裂问题,必需对接合面进行牢固粘接,传统的胶黏剂难以满足其强度要求。

技术实现思路

1、本发明目的在于提供一种抗高过载塑料天线组件高强度uv固化快速粘接方法,以解决天线组件主、次镜粘接面积小,胶水均匀涂抹操作难度大,传统的胶黏剂难以满足其强度要求的技术问题。

2、为实现上述目的,本发明的抗高过载塑料天线组件高强度uv固化快速粘接方法的具体技术方案如下:

3、一种抗高过载塑料天线组件高强度uv固化快速粘接方法,包括以下步骤:

4、s1、将天线主镜6、天线次镜7的环形粘接面分别用细砂纸打磨平整,用酒精棉将打磨面及磨屑擦拭干净并晾干;

5、s2、待酒精挥发完全后,将天线次镜7倒置安装在粘接底座1的天线定位槽2内,将粘接底座1装入涂胶定位板8的圆形定位凹槽内;

6、s3、将涂胶定位板8固定设置在三轴自动涂胶系统的工作平台上,机械臂10带动出胶嘴13在天线组件粘接面3的中径轨迹匀速运动,均匀涂抹胶水;

7、s4、手动将天线主镜6与天线次镜7粘接面贴合,取出粘接底座1将其置于uv光源固化设备工作台面上固化定位板16的圆形定位凹槽内,用施重压块4压住天线主镜6上表面后开启紫外光源14,计时照射后紫外光源14自动关闭,取出固化好的天线组件,去除边缘毛刺,完成粘接。

8、其中,所述三轴自动涂胶系统包括控制器、机械臂10、气动控制器、气源11、胶管12、胶阀及出胶嘴13,所述机械臂10可在工作行程范围内的x、y、z轴三个方向任意移动并实时显示三个坐标轴的位置信息,所述气源11通过胶管12与出胶嘴13连通,所述胶管12上设置有胶阀,所述出胶嘴13固定于机械臂10前端,所述气动控制器用于控制气源11的压力和胶阀的开闭。

9、其中,所述uv光源固化设备包括紫外光源14及光源控制器15,所述光源控制器15用于控制紫外光源14的照射时长。

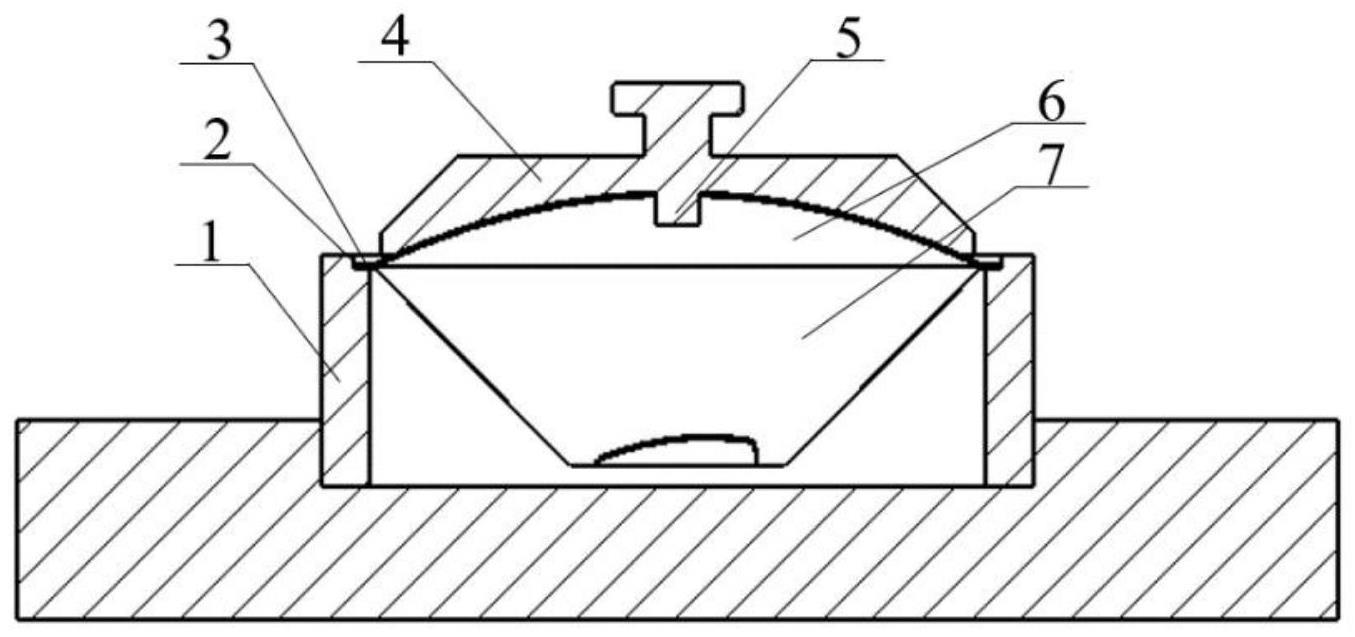

10、其中,所述粘接底座1为环形塑料件,其上端面设置有天线定位槽2。

11、其中,所述施重压块4为底面设置有内凹曲面的圆盘形金属件,所述内凹曲面的形状与天线主镜6顶部的形状相匹配。

12、其中,所述涂胶定位板8及固化定位板16均为上表面设置有圆形定位凹槽的平板,所述圆形定位凹槽与粘接底座1底部的形状相匹配。

13、进一步,所述施重压块4中部设置有定位销5,所述定位销5与天线主镜6顶部的凹槽相互配合。

14、优选的,所述胶水为uv胶水。

15、其中,所述涂胶定位板8与三轴自动涂胶系统的工作平台固定连接,固化定位板16与uv光源固化设备工作台面固定连接。

16、其中,所述固化定位板16的圆形定位凹槽位于紫外光源的正下方。

17、本发明的抗高过载塑料天线组件高强度uv固化快速粘接方法具有以下优点:出胶量准确稳定、涂抹均匀,在保证粘接满足使用要求的同时大大提高了生产效率、节约人工成本并保证了生该产品粘接工序在生产线中的连续运行。

技术特征:

1.一种抗高过载塑料天线组件高强度uv固化快速粘接方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的抗高过载塑料天线组件高强度uv固化快速粘接方法,其特征在于,所述三轴自动涂胶系统包括控制器、机械臂(10)、气动控制器、气源(11)、胶管(12)、胶阀及出胶嘴(13),所述机械臂(10)可在工作行程范围内的x、y、z轴三个方向任意移动并实时显示三个坐标轴的位置信息,所述气源(11)通过胶管(12)与出胶嘴(13)连通,所述胶管(12)上设置有胶阀,所述出胶嘴(13)固定于机械臂(10)前端,所述气动控制器用于控制气源(11)的压力和胶阀的开闭。

3.根据权利要求1所述的抗高过载塑料天线组件高强度uv固化快速粘接方法,其特征在于,所述uv光源固化设备包括紫外光源(14)及光源控制器(15),所述光源控制器(15)用于控制紫外光源(14)的照射时长。

4.根据权利要求1所述的抗高过载塑料天线组件高强度uv固化快速粘接方法,其特征在于,所述粘接底座(1)为环形塑料件,其上端面设置有天线定位槽(2)。

5.根据权利要求(4)所述的抗高过载塑料天线组件高强度uv固化快速粘接方法,其特征在于,所述施重压块(4)为底面设置有内凹曲面的圆盘形金属件,所述内凹曲面的形状与天线主镜(6)顶部的形状相匹配。

6.根据权利要求5所述的抗高过载塑料天线组件高强度uv固化快速粘接方法,其特征在于,所述涂胶定位板(8)及固化定位板(16)均为上表面设置有圆形定位凹槽的平板,所述圆形定位凹槽与粘接底座(1)底部的形状相匹配。

7.根据权利要求5所述的抗高过载塑料天线组件高强度uv固化快速粘接方法,其特征在于,所述施重压块(4)中部设置有定位销(5),所述定位销(5)与天线主镜(6)顶部的凹槽相互配合。

8.根据权利要求1所述的抗高过载塑料天线组件高强度uv固化快速粘接方法,其特征在于,所述胶水为uv胶水。

9.根据权利要求6所述的抗高过载塑料天线组件高强度uv固化快速粘接方法,其特征在于,所述涂胶定位板(8)与三轴自动涂胶系统的工作平台固定连接,固化定位板(16)与uv光源固化设备工作台面固定连接。

10.根据权利要求9所述的抗高过载塑料天线组件高强度uv固化快速粘接方法,其特征在于,所述固化定位板(16)的圆形定位凹槽位于紫外光源的正下方。

技术总结

本发明属于塑料零件装配技术领域,公开了一种抗高过载塑料天线组件高强度UV固化快速粘接方法,包括以下步骤:S1、将天线主镜(6)、天线次镜(7)的环形粘接面分别用细砂纸打磨平整;S2、将天线次镜(7)倒置安装在粘接底座(1)的天线定位槽(2)内,将粘接底座(1)装入涂胶定位板(8)的圆形定位凹槽内;S3、将涂胶定位板(8)固定设置在三轴自动涂胶系统的工作平台上,机械臂(10)带动出胶嘴(13)在天线组件粘接面(3)的中径轨迹匀速运动,均匀涂抹胶水。本发明出胶量准确稳定、涂抹均匀,在保证粘接满足使用要求的同时大大提高了生产效率、节约人工成本并保证了生该产品粘接工序在生产线中的连续运行。

技术研发人员:李季,胡淑姬,娄颖,李帅,刘晓宇,牛凌娟,李淑玉,张爽,侯智卿,杨子亮,廖曦

受保护的技术使用者:北方导航控制技术股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!