一种β-MnO2在催化甲醛脱氢中的应用

一种

β-mno2在催化甲醛脱氢中的应用

技术领域

1.本发明涉及甲醛脱氢技术领域,尤其涉及一种β-mno2在催化甲醛脱氢中的应用。

背景技术:

2.氢气具有可再生性和环境友好性,被认为是生产可持续和清洁能源的重要课题。但由于氢气的临界点和气体密度极低,开发安全高效的储氢材料是实现未来“氢经济”的关键。一种有前景的解决方案是在液态有机氢载体中进行化学储氢,如甲醇、甲酸、芳香族化合物和氨硼烷衍生物等。其中,甲醛作为一种广泛应用的生物质燃料,氧化脱氢生成h2和甲酸盐的过程可在室温碱性溶液下进行,具有节约成本的广阔前景。

3.目前应用于甲醛氧化脱氢反应的多为贵金属催化剂,如au、pd等。鉴于贵金属储量有限且价格较高,开发具有相当活性的非贵金属催化剂对该反应有重要的实用价值。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种β-mno2在催化甲醛脱氢中的应用。本发明将β-mno2用于甲醛产氢,能够增强催化剂的性能,提高氢气产率。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种β-mno2在催化甲醛脱氢中的应用。

7.优选地,所述应用包括以下步骤:

8.将甲醛、无机碱性物质水溶液和β-mno2混合,得到混合液;

9.向所述混合液中通入氧气进行脱氢反应。

10.优选地,所述无机碱性物质水溶液包括氢氧化钠溶液。

11.优选地,所述脱氢反应的温度为15~35℃。

12.优选地,所述混合液中还包括c。

13.优选地,所述混合液中β-mno2和c的质量比为2.5~5:1。

14.优选地,所述c包括炭黑和/或石墨烯。

15.优选地,所述β-mno2与甲醛的用量比为10~25mg:0.01mol。

16.优选地,所述混合液中β-mno2和c的总用量与甲醛的用量比为30~35mg:0.01mol。

17.本发明提供了一种β-mno2在催化甲醛脱氢中的应用,本发明通过对过渡金属氧化物mno2的晶型进行优化调控,提供了一种β-mno2在催化甲醛脱氢中的新应用,增强了催化剂的性能,提高了氢气产率。

18.进一步地,本发明将β-mno2与c共同应用于甲醛产氢,甲醛产氢是水相反应,β-mno2与c的混合催化剂会形成浆液状,两相催化剂c和β-mno2会发生碰撞,碰撞界面的混合碳能调控β-mno2表面的电子分布,影响活性位点对甲醛中间体的吸附,使得催化剂性能进一步增强。

附图说明

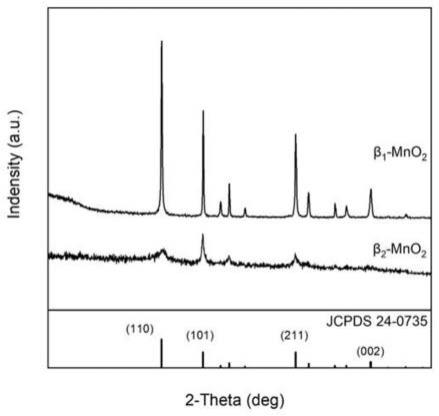

19.图1为实施例1和2制得的β

1-mno2和β

2-mno2的xrd;

20.图2为实施例1~5制得的催化剂不同时间的氢气析出量曲线;

21.图3为实施例6~7以及对比例1~2制得的催化剂不同时间的氢气析出量曲线。

具体实施方式

22.本发明提供了一种β-mno2在催化甲醛脱氢中的应用。

23.本发明对所述β-mno2在的来源,没有特殊的限定,采用本领域技术人员熟知的制备方法制得即可。在本发明的具体实施例中,所述β-mno2的制备方法包括以下步骤:

24.(1)将硫酸锰和强氧化剂溶于去离子水中,搅拌形成澄清、均一溶液;

25.(2)将该溶液转移至水热反应釜中,密闭后放入烘箱,90~140℃下反应12~24h;

26.(3)自然冷却后,过滤、清洗收集样品,80℃烘箱烘干;

27.(4)将样品转移至马弗炉焙烧,得到所述β-mno2催化剂。

28.在本发明中,所述强氧化剂优选为过硫酸铵或高锰酸钾。

29.在本发明中,所述硫酸锰和强氧化剂的摩尔比优选为1:1。

30.在本发明中,所述焙烧的温度优选为330~400℃,时间优选为1~3h。

31.在本发明中,所述应用优选包括以下步骤:

32.将甲醛、无机碱性物质水溶液和β-mno2混合,得到混合液;

33.向所述混合液中通入氧气进行脱氢反应。

34.本发明将甲醛、无机碱性物质水溶液和β-mno2混合,得到混合液。

35.在本发明中,所述无机碱性物质水溶液优选包括氢氧化钠溶液,所述氢氧化钠溶液的浓度优选为1mol/l。

36.在本发明中,所述混合液中优选还包括c。

37.在本发明中,所述混合液中β-mno2和c的质量比优选为2.5~5:1,更优选为2.5~3:1。

38.在本发明中,所述c优选包括炭黑(xc)和/或石墨烯(ge)。在本发明中,所述炭黑优选为vulcan xc-72r炭黑,购自卡博特公司,所述石墨烯优选购自厦门凯纳石墨烯技术股份有限公司,型号为kng-g2。

39.在本发明中,所述β-mno2与甲醛的用量比优选为10~25mg:0.01mol。

40.在本发明中,所述混合液中β-mno2和c的总用量与甲醛的用量比优选为30~35mg:0.01mol。

41.在本发明中,所述脱氢反应的温度优选为15~35℃。

42.在本发明中,所述脱氢反应优选在釜式反应器中进行。

43.在本发明中,所述脱氢反应产生的氢气优选通过气相色谱定量分析。本发明对所述气相色谱定量分析的具体方式没有特殊的限定,采用本领域技术人员熟知的方式即可。

44.为了进一步说明本发明,下面结合实例对本发明提供的异质结光阳极材料及其制备方法和应用进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

45.实施例1

46.制备催化剂过程

47.将1.69g一水合硫酸锰和2.28g过硫酸铵溶解于80ml去离子水中,在室温下搅拌形成均一溶液;将得到的溶液转移至100ml特氟龙内衬不锈钢高压釜中,140℃下反应12h,过滤清洗干燥得到黑色样品;将该样品转移至马弗炉中,360℃焙烧2h,即得到β

1-mno2。

48.脱氢反应过程

49.将25mg上述催化剂装至高压釜式反应器,加入10ml甲醛(1mol/l)和氢氧化钠(1mol/l)的混合液,密闭封好后通入2mpa氧气,再将反应器置于水浴中控制反应温度为30℃,收集反应气体,反应1.25h后测得氢气的生成量为607μmol。

50.实施例2

51.制备催化剂过程

52.将3.38g一水合硫酸锰和4.56g过硫酸铵溶解于80ml去离子水中,在室温下搅拌形成均一溶液;将得到的溶液转移至100ml特氟龙内衬不锈钢高压釜中,90℃下反应24h,过滤清洗干燥得到黑色样品;将该样品转移至马弗炉中,360℃焙烧2h,即得到β

2-mno2。

53.脱氢反应过程

54.将25mg上述催化剂装至高压釜式反应器,加入10ml甲醛(1mol/l)和氢氧化钠(1mol/l)的混合液,密闭封好后通入2mpa氧气,再将反应器置于水浴中控制反应温度为30℃,收集反应气体,反应1.25h后测得氢气的生成量为792μmol。

55.图1为实施例1和2制得的β

1-mno2和β

2-mno2的xrd,谱图说明分别制得了β

1-mno2和β

2-mno2。

56.实施例3

57.制备催化剂过程

58.将3.38g一水合硫酸锰和4.56g过硫酸铵溶解于80ml去离子水中,在室温下搅拌形成均一溶液;将得到的溶液转移至100ml特氟龙内衬不锈钢高压釜中,90℃下反应24h,过滤清洗干燥得到黑色样品;将该样品转移至马弗炉中,360℃焙烧2h,即得到β

2-mno2,将β

2-mno2和xc-72r炭黑按照质量比为5:1加入去离子水中搅拌混合,干燥研磨后得到β

2-mno2物理混合xc-72r炭黑催化剂(记为β

2-mno

2#

xc-5)。

59.脱氢反应过程

60.将30mg上述催化剂装至高压釜式反应器,加入10ml甲醛(1mol/l)和氢氧化钠(1mol/l)的混合液,密闭封好后通入2mpa氧气,再将反应器置于水浴中控制反应温度为30℃,收集反应气体,反应后测得氢气的生成量为876μmol。

61.实施例4

62.制备催化剂过程

63.将3.38g一水合硫酸锰和4.56g过硫酸铵溶解于80ml去离子水中,在室温下搅拌形成均一溶液;将得到的溶液转移至100ml特氟龙内衬不锈钢高压釜中,90℃下反应24h,过滤清洗干燥得到黑色样品;将该样品转移至马弗炉中,360℃焙烧2h,即得到β

2-mno2,将β

2-mno2和xc-72r炭黑按照质量比为2.5:1加入去离子水中搅拌混合,干燥研磨后得到β

2-mno2物理混合xc-72r炭黑催化剂(记为β

2-mno

2#

xc-2.5)。

64.脱氢反应过程

65.将35mg上述催化剂装至高压釜式反应器,加入10ml甲醛(1mol/l)和氢氧化钠(1mol/l)的混合液,密闭封好后通入2mpa氧气,再将反应器置于水浴中控制反应温度为30

℃,收集反应气体,反应后测得氢气的生成量为1058μmol。

66.实施例5

67.制备催化剂过程

68.将3.38g一水合硫酸锰和4.56g过硫酸铵溶解于80ml去离子水中,在室温下搅拌形成均一溶液;将得到的溶液转移至100ml特氟龙内衬不锈钢高压釜中,90℃下反应24h,过滤清洗干燥得到黑色样品;将该样品转移至马弗炉中,360℃焙烧2h,即得到β

2-mno2,将β

2-mno2和石墨烯按照质量比为2.5:1加入去离子水中搅拌混合,干燥研磨后得到β

2-mno2物理混合石墨烯催化剂(记为β

2-mno

2#

ge-2.5)。

69.脱氢反应过程

70.将35mg上述催化剂装至高压釜式反应器,加入10ml甲醛(1mol/l)和氢氧化钠(1mol/l)的混合液,密闭封好后通入2mpa氧气,再将反应器置于水浴中控制反应温度为30℃,收集反应气体,反应后测得氢气的生成量为983μmol。

71.图2为实施例1~5制得的催化剂不同时间的氢气析出量曲线,可知,β-mno2在催化甲醛脱氢中能够增强催化剂的性能,提高氢气产率;将β-mno2与c共同应用于甲醛产氢,β-mno2与c的混合催化剂会使得催化剂性能进一步增强。

72.实施例6

73.将10mg实施例1制得的β

1-mno2催化剂装至高压釜式反应器,加入10ml甲醛(1mol/l)和氢氧化钠(1mol/l)的混合液,密闭封好后通入2mpa氧气,再将反应器置于水浴中控制反应温度为30℃,收集反应气体,反应6h后测得氢气的生成量为661μmol。

74.实施例7

75.将10mg实施例2制得的β

2-mno2催化剂装至高压釜式反应器,加入10ml甲醛(1mol/l)和氢氧化钠(1mol/l)的混合液,密闭封好后通入2mpa氧气,再将反应器置于水浴中控制反应温度为30℃,收集反应气体,反应6h后测得氢气的生成量为854μmol。

76.对比例1

77.与实施例6相同,区别仅在于将β

1-mno2替换为α-mno2。

78.对比例2

79.与实施例7相同,区别仅在于将β

2-mno2替换为δ-mno2。

80.图3为实施例6~7以及对比例1~2制得的催化剂不同时间的氢气析出量曲线,可知,β-mno2比α-mno2、δ-mno2的析氢产量高。

81.以上所述仅是本发明的优选实施方式,并非对本发明作任何形式上的限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1