一种制备悬浮型无碱液体速凝剂的生产设备的制作方法

1.本实用新型涉及混凝土速凝剂技术领域,具体来说是一种制备悬浮型无碱液体速凝剂的生产设备。

背景技术:

2.速凝剂是能够加快水泥或混凝土凝结和硬化速度的一种化学外加剂,是喷射混凝土中必不可少的一种组分。

3.近年来,速凝剂经历了由粉体到液体、由高碱到无碱的发展过程,无碱液体速凝剂凭借适应于喷射混凝土湿喷法工艺要求,后期强度保留率高等优点,成为了当前国际上主流的速凝剂发展方向。

4.目前,无碱液体速凝剂的主要组成是硫酸铝体系,然而常温下硫酸铝在水中的溶解度有限,易结晶析出导致产品丧失匀质性和稳定性,现有技术中混凝土无碱液体速凝剂生产装置,为了增加无碱液体速凝剂的溶解性,防止装置内液体凝固,采用加热和搅拌的方式,对速凝剂反应液进行恒温和搅拌,由于结构设计的原因,会有搅拌死角,或有大量浆液粘连在容器壁上,导致搅拌不均匀,严重影响搅拌效果,加热装置设置在反应装置内部,但是由于无碱液体速凝剂的原液呈弱酸性,会对加热装置产生一定的腐蚀性,而且在冷却时只能通过自然降温方式,费时费力。

5.为了解决上述技术难题,业界进行了提高搅拌效果,提升无碱液体速凝剂质量的相关研究。中国实用新型专利授权公告第cn 2142388832 u号,其公开了一种混凝土无碱速凝剂生产设备,包括筒体、第一搅拌装置、转动座和第二搅拌装置,转动座设置在筒体顶部,第一搅拌装置包括第一转轴和第一叶片,第一叶片设置在第一转轴的两侧,第一转轴的顶部与转动座固定连接,转动座上部设置有第一电机,第一电机的输出轴与转动座固定连接,筒体顶部设置有进料口,筒体底部设置有底座,底座下部设置有第二电机,第二电机的输出端与第二搅拌装置的底部固定连接,底座连通设置有出料口,筒体外壁上设置有控制箱;该实用新型能够对筒体内的物料进行高效的搅拌,能实现对筒体内物料的升温和降温需求,提高了制备效率;该实用新型提高了搅拌效率,也满足了对筒体升温和降温的需求,但是分散效果并不显著,急速升温降温容易引起析晶沉淀,最后导致制备的无碱液体速凝剂匀质不稳定。

技术实现要素:

6.本实用新型的目的在于解决现有技术的不足,提供一种制备悬浮型无碱液体速凝剂的生产设备。

7.为了实现上述目的,设计一种制备悬浮型无碱液体速凝剂的生产设备,一种制备悬浮型无碱液体速凝剂的生产设备结构上包括主搅拌装置、过滤系统、补充搅拌装置和预搅拌装置,所述主搅拌装置下方设有过滤系统,所述过滤系统与补充搅拌装置相连接,所述预搅拌装置上设有一个物料进口,预搅拌装置底部设有一个物料出口与主搅拌装置物料进

口连接,所述主搅拌装置还设有另一个独立的物料进口。

8.本实用新型还包括如下优选的技术方案。

9.进一步,所述预搅拌装置和所述主搅拌装置内均设有三环剪切头,所述三环剪切头由三个交错相切的圆环组成,每个圆环圆周两侧呈连续锋利锯齿状,各自绕指定标注的轴线和方向转动。

10.进一步,所述预搅拌装置包括第一控制操作系统、第一进料系统、预搅拌釜、输液管、电磁阀、流量计量器、第一转轴、第一转动座和第一电机,所述三环剪切头设置于预搅拌釜内,所述第一转轴与三环剪切头的顶部和底部连接,第一转轴上部相继连接有第一转动座和第一电机。

11.进一步,所述主搅拌装置包括第二控制操作系统、第二进料系统、主搅拌釜、输液管、第二转轴、第二转动座和第二电机,所述三环剪切头设置于主搅拌釜内,所述第二转轴与三环剪切头的顶部和底部连接,第二转轴上部相继连接有第二转动座和第二电机。

12.进一步,所述过滤系统包括第三控制操作系统、储液池、过滤网、沉淀物回收池、液体泵送装置、电磁阀、排液管、第三重力感应装置、刮刀和推动装置,所述第三控制操作系统固定在过滤系统的外侧壁上,第三控制操作系统下方设有排液管,所述储液池设置于过滤系统的底部,储液池上方设有过滤网,所述过滤网一端设有沉淀物回收池,所述沉淀物回收池的底部设有液体泵送装置,所述第三重力感应装置设置于所述过滤网的底部,过滤网上部设有水平移动的刮刀,所述推动装置设置于所述沉淀物回收池侧壁与电磁阀相对的位置。

13.进一步,所述补充搅拌装置包括搅拌釜、搅拌桨、第三转动座、第三电机和排液管,所述搅拌桨设置在补充搅拌装置的搅拌釜内,所述搅拌桨上方相继与第三转动座和第三电机固定连接。

14.进一步,所述第一控制操作系统由第一控制模块和第一控制面板组成,所述第二控制操作系统由第二控制模块和第二控制面板组成,所述第三控制操作系统由第三控制模块和第三控制面板组成。

15.进一步,所述第一进料系统由第一储料罐、第一高压风机和第一重力感应装置组成,所述第二进料系统由第二储料罐、第二高压风机和第二重力感应装置组成。

16.进一步,所述搅拌桨中分布有发热电阻丝,搅拌桨与搅拌釜侧壁之间设有刮板。

17.本实用新型同现有技术相比,其优点在于:

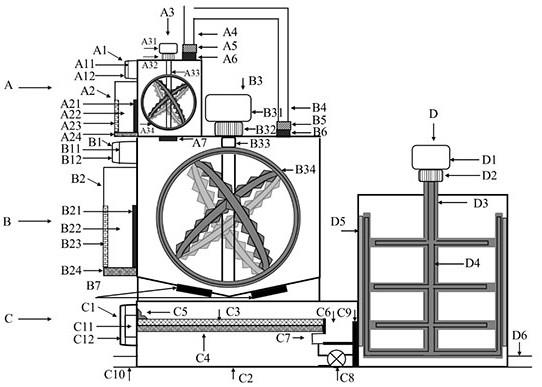

18.1.预搅拌装置与主搅拌装置协同配合,可根据不同原料组分之间的相互作用原理和分散难易程度自动控制进料先后顺序、进料量和搅拌时间,让搅拌更为充分高效;

19.2.三环剪切头实现了三个不同方向上的搅拌,协同剪切分散,大大提高了搅拌分散效果;

20.3.搅拌桨中分布均匀的加热电阻丝,使得物料升温更为均匀充分,加速了未溶颗粒的溶解破碎,同时避免了急速升温降温所引起的析晶沉淀,保证了最后制备的无碱液体速凝剂的匀质稳定性。

附图说明

21.图1 为本实用新型的结构图

22.图中:a.预搅拌装置 a1第一控制操作系统 a11第一控制模块 a12第一控制面板 a2第一进料系统 a22第一储料罐 a23第一高压风机 a24第一重力感应装置 a3预搅拌釜 a31第一电机 a32第一转动座 a33第一转轴 a34三环剪切头 a4/b4输液管 a5/b5 流量计量器 b主搅拌装置 b1第二控制操作系统 b11第二控制模块 b12第二控制面板 b2第二进料系统 b22第二储料罐 b23第二高压风机 b24第二重力感应装置 b3主搅拌釜 b31第二电机 b32第二转动座 b33第二转轴 b34三环剪切头 c过滤系统 c1第三控制操作系统 c11第三控制模块 c12第三控制面板 c2储液池 c3过滤网 c4第三重力感应装置 c5刮刀 c6沉淀物回收池 c7推送装置 c8液体泵送装置 c10/d6排液管 d补充搅拌装置 d1第三电机 d2第三转动座 d3搅拌桨 d4发热电阻丝 d5刮板 d6排液管a21/a6/a7/b21/b6/b7/c9 电磁阀。

23.图2为本实用新型的三环剪切头旋转图。

具体实施方式

24.参见图1,本实用新型提供一种制备悬浮型无碱液体速凝剂的生产设备,所述一种制备悬浮型无碱液体速凝剂的生产设备包括预搅拌装置a、主搅拌装置b、过滤系统c和补充搅拌装置d,所述预搅拌装置a包括第一控制操作系统a1、第一进料系统a2、预搅拌釜a3和输液管a4,所述预搅拌釜a3内设有三环剪切头a34;所述主搅拌装置b包括第二控制操作系统b1、第二进料系统b2、主搅拌釜b3和输液管b4,所述主搅拌釜b3内设有三环剪切头b34,底部设有电磁阀b6和电磁阀b7;所述过滤系统c包括第三控制操作系统c1、储液池c2、过滤网c3、沉淀物回收池c6、液体泵送装置c8、电磁阀c9和排液管c10.所述第三控制操作系统c1设置于所述过滤系统c的外侧壁上;所述补充搅拌装置d包括搅拌桨d3、第三转动座d2、第三电机d1和排液管d6;所述主搅拌装置b设置于所述预搅拌装置a的下方,两者连接处设有电磁阀a7,所述过滤系统c设置于所述主搅拌装置b中电磁阀b7的下方,所述补充搅拌装置d与过滤系统c相连接。

25.参见图1和图2,在具体操作过程中,根据既定的搅拌顺序分别将不同固体原料组分装入不同的储料罐中,在控制系统中设置好不同原料的用量比、进料顺序及搅拌时间,启动设备,在第一控制操作系统a1的控制下完成部分原料的预搅拌,预搅拌装置a中的物料搅拌完成后通过电磁阀a7进入主搅拌装置b,在第二控制操作系统b1的控制下完成所有原料的搅拌分散,并通过电磁阀b7进入过滤系统c,液体物料进入储液池c2,固体颗粒沉淀物残留在过滤网c3表面,在第三控制操作系统c1的控制下,若沉淀残留物的重量未超过所设置的上限,则液体物料由排液管c10排除;若沉淀残留物的重量超过上限,即被刮刀c5收集至沉淀物回收池c6并被推送装置c7送入补充搅拌装置d,同时储液池c2中的液体物料经液体泵送装置c8亦被送入补充搅拌装置d,利用搅拌桨d3的搅拌以及搅拌桨d3中发热电阻丝d4的升温,加速未沉淀物的溶解分散,最终搅拌完成的液体物料由排液管d6排出。

26.以上所述,仅为此实用新型的具体实施方式,但本实用新型的保护范围不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案和新型的构思加于等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1