一种树脂金刚石微粉混料装置的制作方法

1.本实用新型涉及金刚石微粉加工设备技术领域,具体为一种树脂金刚石微粉混料装置。

背景技术:

2.树脂金刚石是以金刚石为物料二,用树脂粉作为结合剂制作的产品,常用于制作金刚石砂轮,使用树脂金刚石制作的砂轮强度高,具有必定的弹性,耐热性低,自锐性好,制作简洁,技术周期短,广泛用于粗磨、荒磨、堵截和自在磨削,如磨钢锭,铸件打毛刺等,可制作高速、高光洁度砂轮,重负荷、堵截以及各种特殊要求的砂轮。

3.在树脂金刚石的生产过程中,常常需要将不同物料之间进行混料,保证后续的正常加工,常用的混料方式是将混合用的物料倒入物料二中,通过搅拌装置不断对其进行搅拌,使两种物料之间进行均匀的混合。

4.但一些混料装置在使用时,物料一从物料二的上端开始进行混合,混合时间长,影响混料的效率,为此,我们提出一种树脂金刚石微粉混料装置。

技术实现要素:

5.本实用新型要解决的技术问题是克服现有的缺陷,提供一种树脂金刚石微粉混料装置,使物料一从物料二的内部中心开始向外发散混合,减少混料所需要的时间,提高混料效率,可以有效解决背景技术中的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种树脂金刚石微粉混料装置,包括混料筒和进料机构;

7.混料筒:其上端为开口结构,混料筒下表面的出料口处设有出料管道,出料管道的中部串联有阀门,混料筒的底壁中部通过密封轴承一转动连接有进料筒,进料筒的上端为开口结构,进料筒的下端穿过混料筒下端的通孔并设有大齿轮,进料筒的外弧面前端竖向阵列设置有进料管道,进料管道均与进料筒的内部相连通,进料管道的外弧面下端均设有分散孔,进料筒的外弧面后端竖向阵列设置有搅拌板;

8.进料机构:设置于进料筒的内部,使物料一从物料二的内部中心开始向外发散混合,保证物料一的进料更加均匀,避免物料一从物料二上端开始混料需要时间长的情况,减少混料所需要的时间,提高混料效率,方便对两种物料之间的比例进行控制,保证混料效果,避免造成物料的浪费。

9.进一步的,所述混料筒的外弧面下端设有plc控制器,plc控制器的输入端电连接于外部电源,控制整体装置的启动与停止。

10.进一步的,所述进料机构包括第一锥形齿轮、第二锥形齿轮、螺旋输料柱和转柱,所述转柱通过密封轴承二转动连接于进料筒的底壁中部,转柱的外弧面分别设有第一锥形齿轮,螺旋输料柱分别通过轴承转动连接于进料管道的左侧内壁,螺旋输料柱的右端均设有第二锥形齿轮,第二锥形齿轮分别与相邻的第一锥形齿轮啮合连接,方便对物料之间进

行混合。

11.进一步的,所述进料机构还包括防护壳,所述防护壳设置于进料筒的底壁,第一锥形齿轮、第二锥形齿轮和转柱均位于防护壳的内部,螺旋输料柱的右端分别穿过防护壳左端的圆孔,避免物料与传动部件接触,保证传动部件的正常使用。

12.进一步的,所述混料筒的内弧面上端设有支撑板,支撑板的下表面设有测距传感器,测距传感器与进料筒的内部后端竖向位置对应,测距传感器的输出端电连接于plc控制器的输入端,对进料筒内部物料的高度进行检测。

13.进一步的,所述混料筒的下表面设有支撑架,支撑架的下表面对称设有驱动电机,后侧的驱动电机输出轴上端穿过支撑架后端的圆孔并设有小齿轮,小齿轮与大齿轮啮合连接,转柱的下端依次穿过进料筒下端的圆型孔一、大齿轮中部的圆型孔二和支撑架前端的圆型孔三并与前侧的驱动电机输出轴固定连接,驱动电机的输入端均电连接于plc控制器的输出端,为整体装置的工作提供动力。

14.进一步的,所述混料筒的下表面分别设有支腿,为整体装置提供支撑。

15.与现有技术相比,本实用新型的有益效果是:本树脂金刚石微粉混料装置,具有以下好处:

16.1、plc控制器控制后侧的驱动电机启动,使进料筒和进料管道进行旋转,因为此时转柱和第一锥形齿轮不会进行旋转,通过第二锥形齿轮与第一锥形齿轮的啮合连接,使第二锥形齿轮带动螺旋输料柱进行旋转,将进料筒内部的物料一向进料管道内部进行输送,随着进料管道的不断旋转,物料一通过分散孔均匀的进入物料二内部,使两种物料之间进行均匀的混合,同时通过搅拌板对物料进行搅拌,混料完成后,驱动电机停止,打开阀门,使混合后的物料从出料管道排出,使物料一从物料二的内部中心开始向外发散混合,保证物料一的进料更加均匀,避免物料一从物料二上端开始混料需要时间长的情况,减少混料所需要的时间,提高混料效率。

17.2、因为螺旋输料柱的旋转速度与物料一的进料速度成正比,在一定时间后启动前侧的驱动电机,前侧的驱动电机的输出轴带动转柱进行旋转,转柱的旋转速度与进料筒的旋转速度相同,此时第二锥形齿轮与第一锥形齿轮之间不会发生相对旋转,停止物料一的注料,方便对两种物料之间的比例进行控制,保证混料效果,避免造成物料的浪费。

附图说明

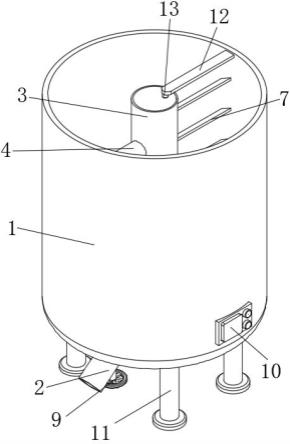

18.图1为本实用新型结构示意图;

19.图2为本实用新型混料筒内部的结构示意图;

20.图3为本实用新型进料筒内部的结构示意图;

21.图4为本实用新型a处放大结构示意图。

22.图中:1混料筒、2出料管道、3进料筒、4进料管道、5分散孔、6大齿轮、7搅拌板、8进料机构、81防护壳、82第一锥形齿轮、83第二锥形齿轮、84螺旋输料柱、85转柱、9阀门、10 plc控制器、11支腿、12支撑板、13测距传感器、14支撑架、15驱动电机、16小齿轮。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.请参阅图1-4,本实施例提供一种技术方案:一种树脂金刚石微粉混料装置,包括混料筒1和进料机构8;

25.混料筒1:其上端为开口结构,方便物料二的倒入,混料筒1下表面的出料口处设有出料管道2,出料管道2的中部串联有阀门9,通过阀门9的开闭控制物料是否从出料管道2排出,混料筒1的底壁中部通过密封轴承一转动连接有进料筒3,进料筒3的上端为开口结构,方便物料一的倒入,进料筒3的下端穿过混料筒1下端的通孔并设有大齿轮6,方便对进料筒3进行旋转,进料筒3的外弧面前端竖向阵列设置有进料管道4,进料管道4均与进料筒3的内部相连通,进料管道4的外弧面下端均设有分散孔5,方便两种物料之间的混合,进料筒3的外弧面后端竖向阵列设置有搅拌板7,通过进料筒3带动搅拌板7进行旋转,对物料进行搅拌,提高混料效果,混料筒1的外弧面下端设有plc控制器10,plc控制器10的输入端电连接于外部电源,控制整体装置的启动与停止,混料筒1的内弧面上端设有支撑板12,支撑板12的下表面设有测距传感器13,测距传感器13与进料筒3的内部后端竖向位置对应,测距传感器13的输出端电连接于plc控制器10的输入端,测距传感器13可以对支撑板12下表面到物料一上表面之间的间距进行检测,并将检测的结果传输至plc控制器10,通过plc控制器10的计算得出进料筒3内部物料的高度,保证物料一从分散孔5离开后进入物料二的内部,混料筒1的下表面分别设有支腿11,为整体装置提供支撑;

26.进料机构8:设置于进料筒3的内部,进料机构8包括第一锥形齿轮82、第二锥形齿轮83、螺旋输料柱84和转柱85,转柱85通过密封轴承二转动连接于进料筒3的底壁中部,转柱85的外弧面分别设有第一锥形齿轮82,螺旋输料柱84分别通过轴承转动连接于进料管道4的左侧内壁,螺旋输料柱84的右端均设有第二锥形齿轮83,第二锥形齿轮83分别与相邻的第一锥形齿轮82啮合连接,进料机构8还包括防护壳81,防护壳81设置于进料筒3的底壁,第一锥形齿轮82、第二锥形齿轮83和转柱85均位于防护壳81的内部,螺旋输料柱84的右端分别穿过防护壳81左端的圆孔,混料筒1的下表面设有支撑架14,支撑架14的下表面对称设有驱动电机15,后侧的驱动电机15输出轴上端穿过支撑架14后端的圆孔并设有小齿轮16,小齿轮16与大齿轮6啮合连接,转柱85的下端依次穿过进料筒3下端的圆型孔一、大齿轮6中部的圆型孔二和支撑架14前端的圆型孔三并与前侧的驱动电机15输出轴固定连接,驱动电机15的输入端均电连接于plc控制器10的输出端,plc控制器10控制后侧的驱动电机15启动,后侧的驱动电机15输出轴带动小齿轮16进行旋转,通过小齿轮16与大齿轮6的啮合连接,使大齿轮6带动进料筒3和进料管道4进行旋转,因为此时前侧的驱动电机15停止工作,所以转柱85和第一锥形齿轮82不会进行旋转,在进料管道4带动第二锥形齿轮83进行旋转的过程中,通过第二锥形齿轮83与第一锥形齿轮82的啮合连接,使第二锥形齿轮83带动螺旋输料柱84进行旋转,将进料筒3内部的物料一向进料管道4内部进行输送,随着进料管道4的不断旋转,物料一通过分散孔5均匀的进入物料二内部,使两种物料之间进行均匀的混合,因为螺旋输料柱84的旋转速度与物料一的进料速度成正比,在一定时间后启动前侧的驱动电机15,前侧的驱动电机15的输出轴带动转柱85进行旋转,转柱85的旋转速度与进料筒3的旋转速度相同,此时第二锥形齿轮83与第一锥形齿轮82之间不会发生相对旋转,停止物料一的

注料,但进料筒3仍带动搅拌板7进行旋转,对物料进行搅拌,使上端的物料与下端的物料进行混合,进一步提高混料效果。

27.本实用新型提供的一种树脂金刚石微粉混料装置的工作原理如下:在使用时,将物料二倒入混料筒1的内部,将物料一倒入进料筒3的内部,测距传感器13可以对支撑板12下表面到物料一上表面之间的间距进行检测,并将检测的结果传输至plc控制器10,通过plc控制器10的计算得出进料筒3内部物料的高度,根据混料筒1内部物料二的高度,当进料筒3内部的物料达到一定高度时,plc控制器10控制后侧的驱动电机15启动,后侧的驱动电机15输出轴带动小齿轮16进行旋转,通过小齿轮16与大齿轮6的啮合连接,使大齿轮6带动进料筒3和进料管道4进行旋转,因为此时前侧的驱动电机15停止工作,所以转柱85和第一锥形齿轮82不会进行旋转,在进料管道4带动第二锥形齿轮83进行旋转的过程中,通过第二锥形齿轮83与第一锥形齿轮82的啮合连接,使第二锥形齿轮83带动螺旋输料柱84进行旋转,将进料筒3内部的物料一向进料管道4内部进行输送,随着进料管道4的不断旋转,物料一通过分散孔5均匀的进入物料二内部,使两种物料之间进行均匀的混合,因为螺旋输料柱84的旋转速度与物料一的进料速度成正比,在一定时间后启动前侧的驱动电机15,前侧的驱动电机15的输出轴带动转柱85进行旋转,转柱85的旋转速度与进料筒3的旋转速度相同,此时第二锥形齿轮83与第一锥形齿轮82之间不会发生相对旋转,停止物料一的注料,但进料筒3仍带动搅拌板7进行旋转,对物料进行搅拌,使上端的物料与下端的物料进行混合,进一步提高混料效果,混料完成后,驱动电机15停止,打开阀门9,使混合后的物料从出料管道2排出。

28.值得注意的是,以上实施例中所公开的plc控制器10可选用tpc8-8td型号的plc控制器,测距传感器13和驱动电机15则可根据实际应用场景自由配置,测距传感器13可选用t150hjg-cgq型号的反射型激光测距传感器,驱动电机15可选用42byhj01型号的步进减速电机,plc控制器10控制测距传感器13和驱动电机15工作均采用现有技术中常用的方法。

29.以上仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1