一种用于选矿药剂生产的反应釜的制作方法

1.本实用新型涉及选矿药剂技术领域,特别是涉及一种用于选矿药剂生产的反应釜。

背景技术:

2.选矿药剂主要指捕收剂、起泡剂、抑制剂、絮凝剂、调整剂,及湿法冶金中所用的萃取剂、萃取用基质改善剂、稀释剂等,涉及各类无机或有机合成物数百种,选矿包括洗矿、破碎和选矿三道工序。再将有价金属从低含量、多金属共生的矿石中富集起来,加工成金属含量较高的精矿的过程中,需加入各种类型的捕收剂、起泡剂、抑制剂、絮凝剂等,一般会使用用于选矿药剂生产的反应釜来进行反应,现有的用于选矿药剂生产的反应釜基本上已经能够满足日常的使用需求,但仍有一些不足之处需要改进。

3.在实际使用过程中,现有的用于选矿药剂生产的反应釜在进行加工的过程中需加入各种类型的捕收剂、起泡剂、抑制剂、絮凝剂等,为了避免较为产生激烈的反应导致药液飞溅,在反应釜的外壁大多会加装防护外壳,加装外壳后重量增大,为了便于移动,在外壳的底端会加装轮子,但是加装轮子后装置底端与桌面或地面的接触面积降低,在放置时若不慎触碰可能会推动装置产生移动或倾倒,装置的安全性不强,为此我们提出一种用于选矿药剂生产的反应釜。

技术实现要素:

4.为了克服现有技术的不足,本实用新型提供一种用于选矿药剂生产的反应釜,通过设置的支撑结构等,使支撑板能够贴合在桌面或地面上,增大外壳与桌面或地面的摩擦力,避免了加装轮子后装置底端与桌面或地面的接触面积降低,在放置时若不慎触碰可能会推动装置产生移动或倾倒的问题,提高了装置的安全性。

5.为解决上述技术问题,本实用新型提供如下技术方案:一种用于选矿药剂生产的反应釜,包括反应釜本体、外壳和轮子,所述反应釜本体设置在外壳内部,所述外壳底端设置有四组轮子,所述外壳左右两侧皆设置有支撑结构,所述支撑结构包括开设在外壳左右两侧内部的收纳槽、设置在收纳槽内壁顶端的第一限位杆、套设在第一限位杆表面上的连接杆、缠绕设置在第一限位杆表面上的第一弹簧、开设在连接杆外侧表面上的弹簧槽、设置在弹簧槽内部的第二弹簧、贯穿第二弹簧外侧表面的第二限位杆、开设在收纳槽外侧表面上的两组限位孔、设置在连接杆底端上的支撑板和设置在支撑板外侧表面上的踏板;

6.所述第二限位杆皆能够贯穿两组限位孔。

7.作为本实用新型的一种优选技术方案,所述第一弹簧的一端皆焊接在第一限位杆表面上,所述第一弹簧的另一端皆焊接在连接杆内壁表面上。

8.作为本实用新型的一种优选技术方案,所述弹簧槽外侧表面皆开设有与限位孔内径相同的圆孔,所述第二限位杆皆设置为与限位孔和弹簧槽外侧表面开设的圆孔相互配合的圆柱形。

9.作为本实用新型的一种优选技术方案,所述外壳皆通过缓冲结构与设置在后端的轮子连接,所述缓冲结构包括开设在外壳后侧底端表面上的两组伸缩槽、设置在伸缩槽内壁顶端上的第三限位杆、套设在第三限位杆表面上的伸缩杆、缠绕设置在第三限位杆表面上的第三弹簧和设置在伸缩杆内部的第四弹簧,所述伸缩杆皆贯穿伸缩槽底端表面,所述伸缩杆底端皆设置在轮子。

10.作为本实用新型的一种优选技术方案,所述第三限位杆和伸缩杆皆设置为圆柱形,所述伸缩槽底端皆开设有与伸缩杆相互配合的圆柱形,所述伸缩杆顶端皆开设有与第三限位杆相互配合的圆孔。

11.作为本实用新型的一种优选技术方案,所述第三弹簧的一端皆焊接在伸缩杆顶端表面上,所述第三弹簧的另一端皆焊接在伸缩槽内壁顶端。

12.作为本实用新型的一种优选技术方案,所述第四弹簧的一端皆焊接在第三限位杆底端表面上,所述第四弹簧的另一端皆焊接在伸缩杆内壁底端上。

13.与现有技术相比,本实用新型能达到的有益效果是:

14.1、通过设置的支撑结构等,有效避免了加装轮子后装置底端与桌面或地面的接触面积降低,在放置时若不慎触碰可能会推动装置产生移动或倾倒的问题,通过按压或踩踏踏板,使踏板带动支撑板在收纳槽内部移动,支撑板带动连接杆移动至合适位置后,第二弹簧推动第二限位杆贯穿限位孔,使第二限位杆配合限位孔对支撑板的位置进行限制,支撑板贴合在桌面或地面上并固定,从而达到增大外壳与桌面和地面的接触面积的目的,提高了装置的安全性;

15.2、通过设置的缓冲结构等,有效避免了装置在移动过程中,当地面较为颠簸时,外壳可能会与地面发生碰撞,导致产生较大的噪音的问题,通过设置的第三弹簧和第四弹簧,使地面施加在轮子上的外力能够被第三弹簧和第四弹簧吸收,外壳不会与地面发生猛烈的撞击,从而达到降低装置在移动过程中产生的噪音的目的,提高了装置的实用性。

附图说明

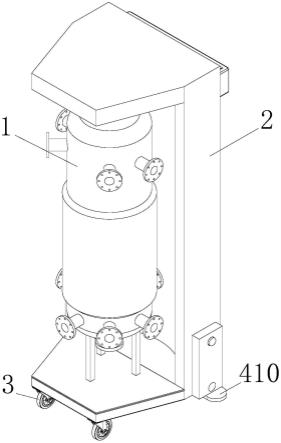

16.图1为本实用新型的立体结构示意图;

17.图2为本实用新型的正视剖面结构示意图;

18.图3为本实用新型的侧视剖面结构示意图;

19.图4为本实用新型的图2中a处地放大结构示意图;

20.图5为本实用新型的图3中b处地放大结构示意图。

21.其中:1、反应釜本体;2、外壳;3、轮子;4、支撑结构;41、收纳槽;42、第一限位杆;43、连接杆;44、第一弹簧;45、弹簧槽;46、第二弹簧;47、第二限位杆;48、限位孔;49、支撑板;410、踏板;5、缓冲结构;51、伸缩槽;52、第三限位杆;53、伸缩杆;54、第三弹簧;55、第四弹簧。

具体实施方式

22.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例,进一步阐述本实用新型,但下述实施例仅仅为本实用新型的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下

所获得其它实施例,都属于本实用新型的保护范围。下述实施例中的实验方法,如无特殊说明,均为常规方法,下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

23.实施例:

24.请参阅图1-图5,一种用于选矿药剂生产的反应釜,包括反应釜本体1、外壳2和轮子3,反应釜本体1设置在外壳2内部,外壳2底端设置有四组轮子3,外壳2左右两侧皆设置有支撑结构4,支撑结构4包括开设在外壳2左右两侧内部的收纳槽41、设置在收纳槽41内壁顶端的第一限位杆42、套设在第一限位杆42表面上的连接杆43、缠绕设置在第一限位杆42表面上的第一弹簧44、开设在连接杆43外侧表面上的弹簧槽45、设置在弹簧槽45内部的第二弹簧46、贯穿第二弹簧46外侧表面的第二限位杆47、开设在收纳槽41外侧表面上的两组限位孔48、设置在连接杆43底端上的支撑板49和设置在支撑板49外侧表面上的踏板410;

25.第二限位杆47皆能够贯穿两组限位孔48。

26.当需要使用支撑板49时,通过推动第二限位杆47,使第二限位杆47挤压第二弹簧46,第二弹簧46因第二限位杆47挤压产生弹性形变,使第二弹簧46拉动第二限位杆47收入弹簧槽45内部,第二限位杆47从限位孔48内移出,第二限位杆47不再配合限位孔48对连接杆43的位置进行限制,再推动或踩踏踏板410,使踏板410带动支撑板49向下移动,支撑板49带动连接杆43在第一限位杆42的限制下移动,使连接杆43和第一限位杆42相互配合挤压第一弹簧44,第一弹簧44产生弹性形变,连接杆43从收纳槽41内部移出,使支撑板49贴合在桌面或地面上,支撑板49贴合完成后,第二弹簧46推动第二限位杆47从弹簧槽45内部弹出并贯穿另一限位孔48,支撑板49的位置被限制,当不需要使用支撑板49时,推动第二限位杆47从另一限位孔48内移出,第一弹簧44弹性形变恢复,使第一弹簧44推动连接杆43收入收纳槽41内部,支撑板49自动收回。

27.在其他实施例中,第一弹簧44的一端皆焊接在第一限位杆42表面上,第一弹簧44的另一端皆焊接在连接杆43内壁表面上;

28.通过该设计,使第一限位杆42表面与连接杆43内壁表面之间的距离能够通过挤压第一弹簧44而缩短,从而达到使连接杆43能够在第一弹簧44弹性形变恢复的作用下自动收入收纳槽41内部。

29.在其他实施例中,弹簧槽45外侧表面皆开设有与限位孔48内径相同的圆孔,第二限位杆47皆设置为与限位孔48和弹簧槽45外侧表面开设的圆孔相互配合的圆柱形;

30.通过该设计,使第二限位杆47能够贯穿弹簧槽45外侧表面开设的圆孔和限位孔48中部,从而达到对第二限位杆47的位置进行调整和限制的目的。

31.在其他实施例中,外壳2皆通过缓冲结构5与设置在后端的轮子3连接,缓冲结构5包括开设在外壳2后侧底端表面上的两组伸缩槽51、设置在伸缩槽51内壁顶端上的第三限位杆52、套设在第三限位杆52表面上的伸缩杆53、缠绕设置在第三限位杆52表面上的第三弹簧54和设置在伸缩杆53内部的第四弹簧55,伸缩杆53皆贯穿伸缩槽51底端表面,伸缩杆53底端皆设置在轮子3;

32.当轮子3在较不平整的路面上移动时,轮子3落入坑洞后受到外力挤压,使轮子3带动伸缩杆53在第三限位杆52的表面上移动,伸缩杆53向伸缩槽51内侧移动,伸缩杆53对第三弹簧54进行挤压,第三弹簧54产生弹性形变,同时第三限位杆52配合伸缩杆53对第四弹

簧55进行挤压,使第四弹簧55同时产生弹性形变,轮子3受到的外力被第三弹簧54和第四弹簧55吸收,轮子3与外壳2底端发生的碰撞减轻,产生的噪音也相应减少,轮子3缓冲完成。

33.在其他实施例中,第三限位杆52和伸缩杆53皆设置为圆柱形,伸缩槽51底端皆开设有与伸缩杆53相互配合的圆柱形,伸缩杆53顶端皆开设有与第三限位杆52相互配合的圆孔;

34.通过该设计,使伸缩杆53能够在第三限位杆52和伸缩槽51的限制下进行移动,从而达到避免伸缩杆53在移动过程中发生偏移导致无法正常回弹的目的。

35.在其他实施例中,第三弹簧54的一端皆焊接在伸缩杆53顶端表面上,第三弹簧54的另一端皆焊接在伸缩槽51内壁顶端;

36.通过该设计,使伸缩杆53顶端表面与伸缩槽51内壁顶端之间的距离能够通过挤压第三弹簧54而缩短,从而达到通过第三弹簧54对伸缩杆53受到的外力进行缓冲的目的。

37.在其他实施例中,第四弹簧55的一端皆焊接在第三限位杆52底端表面上,第四弹簧55的另一端皆焊接在伸缩杆53内壁底端上;

38.通过该设计,使第三限位杆52底端表面与伸缩杆53内壁底端之间的距离能够通过挤压第四弹簧55而缩短,从而达到通过第四弹簧55对伸缩杆53施加在第三限位杆52上的外力进行缓冲的目的。

39.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

40.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的仅为本实用新型的优选例,并不用来限制本实用新型,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1