一种泡花碱生产用原料搅拌混合装置的制作方法

1.本实用新型涉及泡花碱加工技术领域,尤其涉及一种泡花碱生产用原料搅拌混合装置。

背景技术:

2.泡花碱又名硅酸钠,水溶液叫做水玻璃,无色、青绿色或棕色的固体或粘稠液体。硅酸钠是由硅石(石英砂)、纯碱(或土碱)在熔化窑炉中共熔,冷却粉碎制得,其燃料为煤、天然气、煤气均可。

3.生产泡花碱的原料为石英砂和纯碱,现有的混合搅拌设备对生产泡花碱原料搅拌混合后,由于结构问题而无法便捷地将混合设备内部的原料排出,使在排料的过程中,浪费大量的时间,而影响后续对泡花碱原料混合搅拌效率。

技术实现要素:

4.本实用新型实施例提供一种泡花碱生产用原料搅拌混合装置,以解决现有技术中的混合设备由于结构问题而无法便捷高速地将混合设备内部的原料排出,而影响后续对泡花碱原料混合搅拌效率的技术问题。

5.本实用新型实施例采用下述技术方案:包括固定底座、固定架、加工罐、搅拌罐、密封组件、搅拌组件、调速组件、下料组件和收集盒,所述固定架设有两个,两个固定架对称安装在固定底座上,所述加工罐安装在两个固定架上且加工罐的上端和底端设有进料口和排料口,所述搅拌罐安装在加工罐的内部且搅拌罐上设有上料口,所述密封组件安装在加工罐上,所述搅拌组件安装在加工罐的一侧且其搅拌端穿过加工罐处于搅拌罐的内部,所述调速组件安装在搅拌组件的旁侧且与搅拌组件连接,所述下料组件安装在加工罐的外侧壁上且其部分穿过加工罐与搅拌罐连接,所述收集盒安装在固定底座上且处于加工罐中排料口的正下方。

6.进一步的,所述搅拌组件包括承载座、转轴、搅拌电机、搅拌轴和转盘,所述承载座安装在固定底座上且处于加工罐的旁侧,所述转轴安装在承载座上,且转轴上安装有滚轮,所述搅拌电机安装在承载座的顶端且其输出端穿过承载座与转轴连接,所述搅拌轴的一端分别穿过加工罐和搅拌罐,所述搅拌轴上设有若干个搅拌叶片,若干个搅拌叶片均处于搅拌罐内,所述转盘安装在搅拌轴的另一端,且转盘的一端与滚轮接触。

7.进一步的,所述调速组件包括螺纹杆、驱动块和调速电机,所述螺纹杆安装在转轴的一侧,所述驱动块安装在螺纹杆上且驱动块的内部设有螺纹槽,所述驱动块的两端与滚轮连接,所述调速电机安装在搅拌电机的一侧,且调速电机的输出端穿过承载座与螺纹杆连接。

8.进一步的,所述密封组件包括密封板、滑轨和密封块,所述密封板安装在进料口处,且密封板上设有开口,并且处于开口一侧的密封板上设有滑槽,所述密封板的内部设有容纳槽,所述滑轨设有两个,两个滑轨安装在开口内部的两侧壁上,所述密封块的两端与两

个滑轨滑动配合,所述密封板位于开口处且与容纳槽相对应,所述密封板上设有把手,且把手与滑槽对应。

9.进一步的,所述下料组件包括安装盒、转杆、第一齿轮、下料电机和第二齿轮,所述安装盒设置在加工罐的外侧壁上,所述转杆的一端穿过加工罐与搅拌罐的一端固定连接,所述第一齿轮安装在转杆的另一端上且处于安装盒的内部,并且第一齿轮呈半齿设置,所述下料电机设置在安装盒的顶端上且其输出端穿过安装盒,所述第二齿轮安装在下料电机的输出端上且与第一齿轮啮合。

10.进一步的,所述加工罐的内部两侧壁上设有导轨,所述搅拌罐的首末两端上均设有滑块,所述滑块与导轨滑动配合。

11.本实用新型实施例采用的上述至少一个技术方案能够达到以下有益效果:

12.其一,本实用新型通过搅拌组件对搅拌罐内的原料进行搅拌,来提高原料的混合效率,搅拌混合完成后,再由下料组件带动搅拌罐转动,使搅拌罐中的上料口与加工罐中的排料口对应,而在重力的作用下,使搅拌罐内的原料落入到收集盒中,从而通过下料组件只需要驱动搅拌罐进行转动,使搅拌罐中的上料口与加工罐中的排料口对应,就能够快速将混合完成的原料排出,使在排料的过程中更加便捷快速,来减少排料的时间,提高后续对原料混合搅拌的效率。

13.其二,本实用新型设有密封组件,通过操作人员握住把手朝容纳槽的方向推动密封块,在滑轨与密封块的配合下,能够使密封块更加稳定地移动到容纳槽内部,将密封板上的开口敞开,便于操作人员将原料倒入搅拌罐内,然后再通过操作人员将密封块推动到初始位置处,可对密封板进行封闭,防止搅拌组件搅拌速度过快,将原料甩出搅拌罐造成浪费。

14.其三,本实用新型设有导轨和滑块,其作用在于,在滑块与导轨的相互配合下,使搅拌罐能够更加稳定地进行转动,便于后续将原料排入到收集盒内。

附图说明

15.此处所说明的附图用来提供对本实用新型的进一步理解,构成本实用新型的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

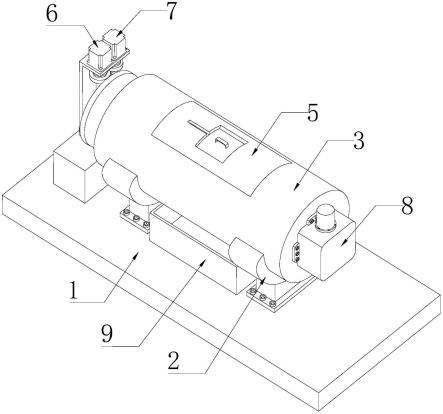

16.图1为本实用新型的立体结构示意图;

17.图2为本实用新型的侧视图;

18.图3为本实用新型中加工罐剖视图一;

19.图4为本实用新型中加工罐剖视图二;

20.图5为本实用新型中加工罐和搅拌罐剖视图;

21.图6为本实用新型中密封组件结构示意图;

22.图7为本实用新型中密封组件局部结构示意图;

23.图8为本实用新型中调速组件和搅拌组件连接结构示意图;

24.图9为本实用新型中下料组件局部结构示意图。

25.附图标记

26.固定底座1、固定架2、加工罐3、进料口31、排料口32、导轨33、搅拌罐4、上料口41、

滑块42、密封组件5、密封板51、开口511、容纳槽512、把手513、滑轨52、密封块53、搅拌组件6、承载座61、转轴62、滚轮621、搅拌电机63、搅拌轴64、转盘65、调速组件7、螺纹杆71、驱动块72、调速电机73、下料组件8、安装盒81、转杆82、第一齿轮83、下料电机84、第二齿轮85、收集盒9。

具体实施方式

27.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合本实用新型具体实施例及相应的附图对本实用新型技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.以下结合附图,详细说明本实用新型各实施例提供的技术方案。

29.本实用新型实施例提供一种泡花碱生产用原料搅拌混合装置,包括固定底座1、固定架2、加工罐3、搅拌罐4、密封组件5、搅拌组件6、调速组件7、下料组件8和收集盒9,所述固定架2设有两个,两个固定架2对称安装在固定底座1上,所述加工罐3安装在两个固定架2上且加工罐3的上端和底端设有进料口31和排料口32,所述搅拌罐4安装在加工罐3的内部且搅拌罐4上设有上料口41,所述密封组件5安装在加工罐3上,所述搅拌组件6安装在加工罐3的一侧且其搅拌端穿过加工罐3处于搅拌罐4的内部,所述调速组件7安装在搅拌组件6的旁侧且与搅拌组件6连接,所述下料组件8安装在加工罐3的外侧壁上且其部分穿过加工罐3与搅拌罐4连接,所述收集盒9安装在固定底座1上且处于加工罐3中排料口32的正下方,使用时,通过密封组件5可将加工罐3的进料口31敞开,便于操作人员将原料倒入搅拌罐4内,然后再由密封组件5将加工罐3密封,防止搅拌组件6搅拌速度过快,将原料甩出搅拌罐4造成浪费,接着通过搅拌组件6对搅拌罐4内的原料进行搅拌,来提高原料的混合效率,搅拌混合完成后,再由下料组件8带动搅拌罐4转动,使搅拌罐4中的上料口41与加工罐3中的排料口32对应,而在重力的作用下,使搅拌罐4内的原料落入到收集盒9中,从而通过下料组件8只需要驱动搅拌罐4进行转动,使搅拌罐4中的上料口41与加工罐3中的排料口32对应,就能够快速将混合完成的原料排出,使在排料的过程中更加便捷快速,来减少排料的时间,提高后续对原料混合搅拌的效率,并且通过调速组件7可调整搅拌组件6的搅拌速度,便于操作人员控制搅拌组件6对原料搅拌时的速度。

30.优选的,所述搅拌组件6包括承载座61、转轴62、搅拌电机63、搅拌轴64和转盘65,所述承载座61安装在固定底座1上且处于加工罐3的旁侧,所述转轴62安装在承载座61上,且转轴62上安装有滚轮621,所述搅拌电机63安装在承载座61的顶端且其输出端穿过承载座61与转轴62连接,所述搅拌轴64的一端分别穿过加工罐3和搅拌罐4,所述搅拌轴64上设有若干个搅拌叶片,若干个搅拌叶片均处于搅拌罐4内,所述转盘65安装在搅拌轴64的另一端,且转盘65的一端与滚轮621接触,使用时,通过搅拌电机63带动转轴62上的滚轮621进行转动,使滚轮621与转盘65接触驱动转盘65转动,使转盘65在转动的过程中驱动搅拌轴64上的搅拌叶片对搅拌罐4内的原料进行搅拌,来提高原料的混合效率。

31.优选的,所述调速组件7包括螺纹杆71、驱动块72和调速电机73,所述螺纹杆71安装在转轴62的一侧,所述驱动块72安装在螺纹杆71上且驱动块72的内部设有螺纹槽,所述

驱动块72的两端与滚轮621连接,所述调速电机73安装在搅拌电机63的一侧,且调速电机73的输出端穿过承载座61与螺纹杆71连接,使用时,通过调速电机73可驱动螺纹杆71正转,使驱动块72下降来带动滚轮621朝转盘65的轴心靠近,使滚轮621越靠近转盘65的轴心,转盘65带动搅拌轴64上的搅拌叶片旋转的速度越快,反之,滚轮621远离转盘65的轴心,搅拌叶片旋转的速度越慢,从而便于操作人员对搅拌叶片旋转的速度进行控制,方便搅拌叶片在对原料搅拌的过程中对其的速度进行调整。

32.优选的,所述密封组件5包括密封板51、滑轨52和密封块53,所述密封板51安装在进料口31处,且密封板51上设有开口511,并且处于开口511一侧的密封板51上设有滑槽,所述密封板51的内部设有容纳槽512,所述滑轨52设有两个,两个滑轨52安装在开口511内部的两侧壁上,所述密封块53的两端与两个滑轨52滑动配合,所述密封板51位于开口511处且与容纳槽512相对应,所述密封板51上设有把手513,且把手513与滑槽对应,使用时,通过操作人员握住把手513朝容纳槽512的方向推动密封块53,在滑轨52与密封块53的配合下,能够使密封块53更加稳定地移动到容纳槽512内部,将密封板51上的开口511敞开,便于操作人员将原料倒入搅拌罐4内,然后再通过操作人员将密封块53推动到初始位置处,可对密封板51进行封闭,防止搅拌组件6搅拌速度过快,将原料甩出搅拌罐4造成浪费。

33.优选的,所述下料组件8包括安装盒81、转杆82、第一齿轮83、下料电机84和第二齿轮85,所述安装盒81设置在加工罐3的外侧壁上,所述转杆82的一端穿过加工罐3与搅拌罐4的一端固定连接,所述第一齿轮83安装在转杆82的另一端上且处于安装盒81的内部,并且第一齿轮83呈半齿设置,所述下料电机84设置在安装盒81的顶端上且其输出端穿过安装盒81,所述第二齿轮85安装在下料电机84的输出端上且与第一齿轮83啮合,使用时,通过下料电机84带动第二齿轮85转动,在第二齿轮85与第一齿轮83的啮合下驱动转杆82旋转,使转杆82带动搅拌罐4进行转动,并且由于第一齿轮83为半齿设置,在第二齿轮85的转动一圈的情况下,使第一齿轮83带动与转杆82固定连接的搅拌罐4旋转一百八十度,使搅拌罐4中的上料口41与加工罐3中的排料口32对应,在重力的作用下,使搅拌罐4内的原料落入到收集盒9中,而在排料的过程中更加便捷快速,来减少排料的时间,提高后续对原料混合搅拌的效率。

34.优选的,所述加工罐3的内部两侧壁上设有导轨33,所述搅拌罐4的首末两端上均设有滑块42,所述滑块42与导轨33滑动配合,其作用在于,在滑块42与导轨33的相互配合下,使搅拌罐4能够更加稳定地进行转动,便于后续将原料排入到收集盒9内。

35.以上所述仅为本实用新型的实施例而已,并不用于限制本实用新型。对于本领域技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本实用新型的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1