Unipol聚乙烯工艺尾气回收系统的制作方法

unipol聚乙烯工艺尾气回收系统

技术领域

1.本实用新型涉及尾气回收领域,具体涉及一种unipol聚乙烯工艺尾气回收系统。

背景技术:

2.unipol聚乙烯工艺因生产工艺流程短、设备数量少、投资少等特点,在聚乙烯生产中占有重要地位。unipol聚乙烯工艺中的尾气回收系统,是回收氮气与烃类气体的一套节能降耗系统。

3.该系统从排放气压缩机出口引入需回收利用的氮气与烃类气体混合的气体,经过膨胀冷却使混合气体冷却至低温,从而将混合气体中的烃类气体冷凝成液体,之后将冷凝下的烃类液体排放至上游装置进行回收利用。

4.混合气体中的氮气和未被冷凝的烃类气体通过膨胀机之后成为火炬气,进入到火炬系统排放掉,因此,回收烃类气体不够彻底,物料利用率低,存在浪费现象,并且氮气无法回收再利用,直接排放至火炬系统,使聚乙烯装置氮气成本偏高,单耗增加。

技术实现要素:

5.本实用新型的目的是为了克服现有技术中的unipol聚乙烯工艺的尾气回收系统的回收烃类气体不够彻底和氮气无法回收再利用的问题,提供了一种unipol聚乙烯工艺尾气回收系统。

6.为了实现上述目的,本实用新型提供了一种unipol聚乙烯工艺尾气回收系统,所述系统包括:第一压缩机1、入口缓冲罐2、多流股换热器3、第一膨胀机4、第二膨胀机5、第一制动端6、第二制动端7、第二压缩机8和脱气仓9;其中,

7.所述多流股换热器3上设置有第一入口301、第二入口302、第三入口303、第四入口304、第五入口305、第一出口306、第二出口307、第三出口308、第四出口309、第五出口310;

8.所述第一压缩机1、入口缓冲罐2和所述多流股换热器3的第一入口301依次连通;所述多流股换热器3的第二出口307和所述第一膨胀机4的入口连通,所述第一膨胀机4的出口与所述多流股换热器3的第三入口303连通;所述多流股换热器3的第三出口308和所述第二膨胀机5的入口连通,所述第二膨胀机5的出口和所述多流股换热器3的第四入口304连通;所述多流股换热器3的第四出口309连通所述第一制动端6的入口和所述第二制动端7的入口,所述第一制动端6的出口、所述第二制动端7的出口分别和所述第二压缩机8的入口连通,所述第二压缩机8的出口和所述脱气仓9连通。

9.优选地,所述系统还包括高压分液罐10和低压闪蒸罐11。

10.优选地,所述多流股换热器3的第一出口306和所述高压分液罐10的中部入口相连通。

11.优选地,所述高压分液罐10的上部出口和所述多流股换热器3的第二入口302连通,所述高压分液罐10的中部出口和所述低压闪蒸罐11的中部入口相连通。

12.优选地,所述低压闪蒸罐11的上部出口和所述多流股换热器3的第四入口304连

通,所述低压闪蒸罐11的中部出口和所述多流股换热器3的第五入口305连通。

13.优选地,所述系统还包括:气液分离罐12、第一加热器13、第二加热器14和上游装置15。

14.优选地,所述多流股换热器3的第五出口310和所述气液分离罐12的中部入口连通;所述气液分离罐12的上部出口和所述第一加热器13的入口连通,所述第一加热器13的出口和所述上游装置15连通,所述气液分离罐12的下部出口和所述第二加热器14的入口连通,所述第二加热器14的出口和所述上游装置15连通。

15.优选地,所述第一制动端6和所述第一膨胀机4同轴,所述第二制动端7和所述第二膨胀机5同轴。

16.优选地,所述系统还包括氮气仓16,所述氮气仓16的出口和所述脱气仓9连通。

17.优选地,所述系统还包括火炬系统17,并在所述第二压缩机8的出口管路上设置支路和所述火炬系统17连通。

18.采用本实用新型的unipol聚乙烯工艺尾气回收系统,具有如下优点:

19.(1)优化了现有unipol聚乙烯工艺尾气回收系统,使得回收烃类气体的效率与之前相比,每吨混合气体多回收20kg的乙烯;

20.(2)使得现有unipol聚乙烯工艺尾气回收系统的氮气每小时减少一吨的量,使原来尾气回收系统提高回收再利用效率,而且,减少了新鲜氮气的使用,达到了减少物料单耗和生产成本的目的。

附图说明

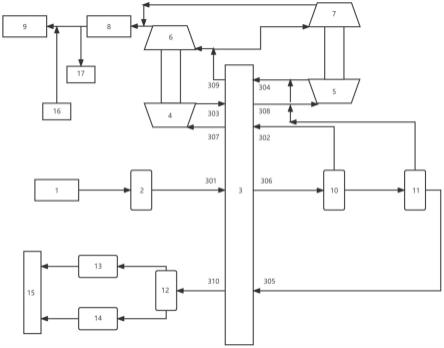

21.图1是本实用新型的unipol聚乙烯工艺尾气回收系统的示意图。

22.附图标记说明

23.1、第一压缩机

ꢀꢀꢀꢀ

2、入口缓冲罐

ꢀꢀꢀ

3、多流股换热器 301、第一入口

24.302、第二入口

ꢀꢀꢀꢀ

303、第三入口

ꢀꢀꢀ

304、第四入口

ꢀꢀꢀꢀꢀ

305、第五入口

25.306、第一出口

ꢀꢀꢀꢀ

307、第二出口

ꢀꢀꢀ

308、第三出口

ꢀꢀꢀꢀꢀ

309、第四出口

26.310、第五出口 4、第一膨胀机 5、第二膨胀机 6、第一制动端

27.7、第二制动端 8、第二压缩机 9、脱气仓 10、高压分液罐 11、低压闪蒸罐 12、气液分离罐 13、第一加热器 14、第二加热器 15、上游装置 16、氮气仓 17、火炬系统

具体实施方式

28.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

29.本实用新型提供了一种unipol聚乙烯工艺尾气回收系统,如图1所示,所述系统包括:第一压缩机1、入口缓冲罐2、多流股换热器3、第一膨胀机4、第二膨胀机5、第一制动端6、第二制动端7、第二压缩机8和脱气仓9;其中,

30.所述多流股换热器3上设置有第一入口301、第二入口302、第三入口303、第四入口304、第五入口305、第一出口306、第二出口307、第三出口308、第四出口309、第五出口310;

31.所述第一压缩机1、入口缓冲罐2和所述多流股换热器3的第一入口301依次连通;所述多流股换热器3的第二出口307和所述第一膨胀机4的入口连通,所述第一膨胀机4的出口与所述多流股换热器3的第三入口303连通;所述多流股换热器3的第三出口308和所述第二膨胀机5的入口连通,所述第二膨胀机5的出口和所述多流股换热器3的第四入口304连通;所述多流股换热器3的第四出口309连通所述第一制动端6的入口和所述第二制动端7的入口,所述第一制动端6的出口、所述第二制动端7的出口分别和所述第二压缩机8的入口连通,所述第二压缩机8的出口和所述脱气仓9连通。

32.在本实用新型中,所述第一入口301至第一出口306、第二入口302至第二出口307、第三入口303至第三出口308、第四入口304至第四出口309、第五入口305至第五出口310分别为连接在一起的管段,所述各管段均经过所述多流股换热器3。

33.在本实用新型中,火炬气(含少量烃类气体的氮气)压力为40kpa,脱气仓净化氮气压力为850kpa,为保证火炬气能够满足注入到脱气仓的条件,压力必需要与脱气仓净化氮气压力持平,所以需要设置第二压缩机8,将火炬气压力升高至最少到1mpa;其中,所述火炬气为从所述第一制动端6或第二制动端7排出的气体,所述火炬气的成分为所述混合气体中的氮气和未被冷凝的烃类气体(乙烯和其它烃类);由于所述火炬气中仍含有少量的乙烯,增加第二压缩机8后,能够实现氮气的再利用和氮气中少量乙烯通过循环的再回收。

34.在本实用新型的一种优选实施方式中,所述系统还包括高压分液罐10和低压闪蒸罐11。

35.在本实用新型的一种优选实施方式中,所述多流股换热器3的第四出口309和所述高压分液罐10的中部入口相连通。

36.在本实用新型的一种优选实施方式中,所述高压分液罐10的上部出口和所述多流股换热器3的第二入口302连通,所述高压分液罐10的中部出口和所述低压闪蒸罐11的中部入口相连通。

37.在本实用新型的一种优选实施方式中,所述低压闪蒸罐11的上部出口和所述多流股换热器3的第四入口304连通,所述低压闪蒸罐11的中部出口和所述多流股换热器3的第五入口305连通。

38.在本实用新型中,所述多流股换热器3、第一膨胀机4、第二膨胀机5、第一制动端6、第二制动端7、高压分液罐10、低压闪蒸罐11均在冷箱中,所述冷箱内前述所述各装置的周围为隔热性能良好的珠光砂,保证整个系统具有良好的保温效果。

39.在本实用新型中,物料在进入第一膨胀机4或第二膨胀机5后推动膨胀机膨胀做功后吸收热量制冷,使冷箱内温度降低。

40.在本实用新型中,所述多流股换热器3中的换热过程在一股热流(第一入口301至第一出口306间管段的物料流)和四股冷流(包括第二入口302至第二出口307间管段、第三入口303至第三出口308间管段、第四入口304至第四出口309间管段、第五入口305至第五出口310间管段的物料流)之间进行,多流股换热器3装在填充有隔热性能极佳的珠光砂的冷箱中,在所述第一膨胀机4和第二膨胀机5持续的运行过程中,冷量主要由膨胀机中的高压气体膨胀做功吸热产生,因此无需额外加入制冷剂,就可以使冷箱温度降至所需温度,从而使得氮气与烃类气体的混合气体在进入多流股换热器3后能够在第一入口301至第一出口306间管段进行冷凝处理,从而能够进行后续的物料分离处理。

41.在本实用新型的一种优选实施方式中,所述系统还包括:气液分离罐12、第一加热器13、第二加热器14和上游装置15。

42.在本实用新型的一种优选实施方式中,所述多流股换热器3的第五出口310和所述气液分离罐12的中部入口连通;

43.在本实用新型的一种优选实施方式中,所述气液分离罐12的上部出口和所述第一加热器13的入口连通,所述第一加热器13的出口和所述上游装置15连通,所述气液分离罐12的下部出口和所述第二加热器14的入口连通,所述第二加热器14的出口和所述上游装置15连通。

44.在本实用新型的一种优选实施方式中,所述第一制动端6和所述第一膨胀机4同轴,所述第二制动端7和所述第二膨胀机5同轴。

45.在本实用新型中,所述第一膨胀机4和第二膨胀机5的转速可分别由所述第一制动端6和第二制动端7的进料流量控制。

46.在本实用新型的一种优选实施方式中,所述系统还包括氮气仓16,所述氮气仓16的出口和所述脱气仓9连通。

47.在本实用新型的一种优选实施方式中,所述系统还包括火炬系统17,并在所述第二压缩机8的出口管路上设置支路和所述火炬系统17连通。

48.根据本实用新型的一种特别优选的实施方式,如图1所示,所述unipol聚乙烯工艺尾气回收系统的使用方法包括:

49.第一压缩机1中的氮气与烃类气体的混合气体经过入口缓冲罐2由第一入口301进入多流股换热器3进行冷凝处理后各物料有如下三条路径:

50.路径一:所述混合气体经过冷凝处理后经第一出口306和高压分液罐10的中部入口进入所述高压分液罐10,进行第一气液分离,得到第一气体和第一液体,所述第一气体为氮气和少量的乙烯,所述第一液体为乙烯和其它烃类,所述第一气体从高压分液罐10的上部出口经第二入口302进入多流股换热器3,再经第二出口307进入第一膨胀机4后,经第三入口303再次进入多流股换热器3,然后经第三出口308进入第二膨胀机5,再经第四入口304第三次进入多流股换热器3后,在第四出口309分为两路分别进入第一制动端6和第二制动端7减压后进入第二压缩机8,经第二压缩机8加压后进入脱气仓9中重复使用;

51.路径二:所述第一液体从高压分液罐10中部出口进入低压闪蒸罐11进行第二气液分离,得到第二气体和第二液体,所述第二气体为氮气、少量的乙烯和少量的烃类,所述第二液体为乙烯和其它烃类,其中,所述第二气体从低压闪蒸罐11的上部出口经第四入口304进入多流股换热器3后,在第四出口309分为两路分别进入第一制动端6和第二制动端7减压后进入第二压缩机8,经第二压缩机8加压后进入脱气仓9中重复使用;

52.路径三:所述第二液体从低压闪蒸罐11的中部出口由第五入口305进入多流股换热器3升温后,再经第五出口310和气液分离罐12中部入口进入所述气液分离罐12,进行第三气液分离,得到第三气体和第三液体,其中,所述第三气体为乙烯和少量其它烃类,所述第三液体为其它烃类和少量乙烯,所述第三气体从气液分离罐12的上部出口进入第一加热器13后被送入上游装置15中重新使用,所述第四液体从气液分离罐12的下部出口进入第二加热器14后被送入上游装置15中重新使用;

53.其中,所述氮气仓16的出口和所述脱气仓9连通,用于向脱气仓9中补充新鲜氮气,

在所述第二压缩机8的出口管路上设置支路和所述火炬系统17连通,用于向所述火炬系统17中排出气体,从而调节所述第二压缩机8的出口压力。

54.在本实用新型中,所述混合气体中的氮气和未被冷凝的烃类气体经过所述第一制动端6或第二制动端7成为火炬气,脱气仓9所需氮气量为1550kg/h左右,回收系统火炬气排放量为1200kg/h左右,若将火炬气升压后加入到脱气仓9中,则可减少新鲜氮气使用量1000kg/h左右,从而降低氮气使用成本。

55.经测算,尾气回收系统火炬气氮气含量为97%,氮气纯度较高,完全满足脱气仓9净化作用的需要,且火炬气中2%左右烃类气体通过脱气仓9后会被重新送入尾气回收系统中,增加了尾气回收系统中烃的含量,从而提高了烃的回收效率,使得每小时比原来多回收20kg的乙烯,并且节省1000kg/h左右的氮气消耗,从而降低了烃的消耗,减少了物料的浪费,使得生产成本进一步下降。

56.以上详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于此。在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本实用新型所公开的内容,均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1