一种对氯苯甲醛的生产设备的制作方法

1.本实用新型涉及化工技术领域,具体为一种对氯苯甲醛的生产设备。

背景技术:

2.对氯苯甲醛主要用于制造镇静药芬那露、氨苯酪酸等医药原料及中间体,在农药上用以制造氯肉桂醛,除草杀敌散等,对氯苯甲醛主要是由对氯甲苯氯化水解而得,首先将对氯甲苯和三氯化磷加入反应锅,在光照下升温至155℃通入氯气混合反应得氯化液,之后送入二级反应釜中加入浓硫酸搅拌,搅拌结束后静置分层取下层液放入冰水中结晶,冷至5℃以下过滤,之后再将滤饼用冰水洗涤得粗品,之后将粗品减压蒸馏。

3.现有对氯苯甲醛的生产设备在对物料氯化反应时需要使设备内温度升高,设备温度升高的同时设备主体的内壁会将热量传递至外界从而造成一定的热量流失,导致红外加热器需要持续对设备内光照加热,耗能较高使用较为不便,且现有对氯苯甲醛的生产设备在对物料氯化反应时主要是通过一个搅拌轴旋转将物料与氯气混合反应,混合面积较小需要长时间混合,影响加工效率,使用较为不便。

技术实现要素:

4.基于此,本实用新型的目的是提供一种对氯苯甲醛的生产设备,以解决热量容易散发至外界和混合效率较慢的技术问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种对氯苯甲醛的生产设备,包括设备主体,所述设备主体的顶部安装有电机,所述电机的输出端连接有旋转轴,所述设备主体的顶部一侧连接有第一进液口,所述设备主体的顶部另一侧连接有第二进液口,所述设备主体的外表面设置有隔热组件,所述设备主体的底部一侧连接有进气口,所述设备主体的底部另一侧连接有出液口,所述设备主体的内部设置有混合组件。

6.通过采用上述技术方案,隔热组件通过隔热板和隔热填料的设置减少设备主体内壁向外壁传递热量,从而减少设备内热量的流失,同时通过支架的设置对设备主体的内壁支撑增加结构强度避免隔热填料受到压力,混合组件通过正向绞龙的设置将设备主体内部上方的物料向下运输,同时通过反向绞龙的设置将设备主体内部下方的物料向上运输,从而使物料在设备主体内部中间区域对冲从而增加混合效率。

7.进一步的,所述隔热组件包括连接于设备主体外表面的外壳和连接于设备主体内壁的隔热板,所述外壳的内部开设有空腔,所述外壳的外表面连接有多个散热鳍片,所述隔热板的一侧连接有支架,所述支架与设备主体之间设置有隔热填料。

8.通过采用上述技术方案,通过隔热板和隔热填料的设置减少设备主体内壁向外壁传递热量,从而减少设备内热量的流失,同时通过支架的设置对设备主体的内壁支撑增加结构强度避免隔热填料受到压力。

9.进一步的,所述混合组件包括连接于旋转轴外表面上方的正向绞龙、连接于旋转轴外表面下方的反向绞龙和分别连接于设备主体内部两侧的多个支撑杆,所述支撑杆的顶

部和底部均连接有肋板,多个所述支撑杆之间分别连接有两个导流套。

10.通过采用上述技术方案,通过正向绞龙的设置将设备主体内部上方的物料向下运输,同时通过反向绞龙的设置将设备主体内部下方的物料向上运输,从而使物料在设备主体内部中间区域对冲从而增加混合效率,同时通过导流套的设置避免物料在两个绞龙上向两侧流动。

11.进一步的,所述支架的两侧分别与隔热板和设备主体固定连接,且多个所述散热鳍片呈环形阵列状分布。

12.通过采用上述技术方案,通过支架的设置对设备主体的内壁支撑增加结构强度避免隔热填料受到压力,同时通过外壳和空腔的设置减少外界温度对设备主体外壁造成的影响,减少热传导,同时通过散热鳍片将外壳中的热量散发出去以避免外壳内壁中热量堆积。

13.进一步的,所述正向绞龙与反向绞龙沿设备主体横轴中心线镜像分布,且多个所述支撑杆呈环形阵列状分布。

14.通过采用上述技术方案,通过正向绞龙的设置将设备主体内部上方的物料向下运输,同时通过反向绞龙的设置将设备主体内部下方的物料向上运输,从而使物料在设备主体内部中间区域对冲从而增加混合效率。

15.综上所述,本实用新型主要具有以下有益效果:

16.1、本实用新型通过外壳、散热鳍片、空腔、隔热板、支架和隔热填料,通过隔热板和隔热填料的设置减少设备主体内壁向外壁传递热量,从而减少设备内热量的流失,同时通过支架的设置对设备主体的内壁支撑增加结构强度避免隔热填料受到压力,同时通过外壳和空腔的设置减少外界温度对设备主体外壁造成的影响,减少热传导,同时通过散热鳍片将外壳中的热量散发出去以避免外壳内壁中热量堆积,有效减少设备主体内热量的流失,同时避免外界温度对设备内的温度造成影响;

17.2、本实用新型通过正向绞龙、反向绞龙、导流套、支撑杆和肋板,通过正向绞龙的设置将设备主体内部上方的物料向下运输,同时通过反向绞龙的设置将设备主体内部下方的物料向上运输,从而使物料在设备主体内部中间区域对冲从而增加混合效率,同时通过导流套的设置避免物料在两个绞龙上向两侧流动,同时通过支撑杆和肋板的设置对导流套进行支撑,物料在设备主体中循环流动对冲从而增加混合效率,无需增加多个搅拌轴便可对设备内的物料均匀混合,混合均匀且效率较高。

附图说明

18.图1为本实用新型的结构示意图;

19.图2为本实用新型的剖面结构示意图;

20.图3为本实用新型的导向套结构示意图。

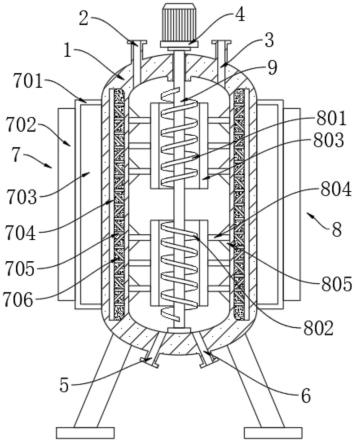

21.图中:1、设备主体;2、第一进液口;3、第二进液口;4、电机;5、进气口;6、出液口;7、隔热组件;701、外壳;702、散热鳍片;703、空腔;704、隔热板;705、支架;706、隔热填料;8、混合组件;801、正向绞龙;802、反向绞龙;803、导流套;804、支撑杆;805、肋板;9、旋转轴。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

23.下面根据本实用新型的整体结构,对其实施例进行说明。

24.一种对氯苯甲醛的生产设备,如图1和2所示,包括设备主体1,设备主体1的顶部安装有电机4,电机4的输出端连接有旋转轴9,设备主体1的顶部一侧连接有第一进液口2,设备主体1的顶部另一侧连接有第二进液口3,设备主体1的外表面设置有隔热组件7,有效减少设备主体1内热量的流失,同时避免外界温度对设备内的温度造成影响,设备主体1的底部一侧连接有进气口5,设备主体1的底部另一侧连接有出液口6,设备主体1的内部设置有混合组件8,混合均匀且效率较高。

25.参阅图1和2,隔热组件7包括连接于设备主体1外表面的外壳701和连接于设备主体1内壁的隔热板704,外壳701的内部开设有空腔703,外壳701的外表面连接有多个散热鳍片702,隔热板704的一侧连接有支架705,支架705与设备主体1之间设置有隔热填料706,支架705的两侧分别与隔热板704和设备主体1固定连接,且多个散热鳍片702呈环形阵列状分布,有效减少设备主体1内热量的流失,同时避免外界温度对设备内的温度造成影响。

26.参阅图2和3,混合组件8包括连接于旋转轴9外表面上方的正向绞龙801、连接于旋转轴9外表面下方的反向绞龙802和分别连接于设备主体1内部两侧的多个支撑杆804,支撑杆804的顶部和底部均连接有肋板805,多个支撑杆804之间分别连接有两个导流套803,正向绞龙801与反向绞龙802沿设备主体1横轴中心线镜像分布,且多个支撑杆804呈环形阵列状分布,无需增加多个搅拌轴便可对设备内的物料均匀混合,混合均匀且效率较高。

27.本实施例的实施原理为:首先,工作人员通过第一进液口2和第二进液口3分别将对氯甲苯和三氯化磷输入至设备主体1中加热反应,加热方法为现有技术在此不做过多描述,之后工作人员将电机4开启,电机4启动后输出端驱动旋转轴9旋转,旋转轴9旋转后带动正向绞龙801和反向绞龙802旋转,通过正向绞龙801的设置将设备主体1内部上方的物料向下运输,同时通过反向绞龙802的设置将设备主体1内部下方的物料向上运输,从而使物料在设备主体1内部中间区域对冲从而增加混合效率,同时通过导流套803的设置避免物料在两个绞龙上向两侧流动,同时通过支撑杆804和肋板805的设置对导流套803进行支撑,同时通过进气口5向设备主体1中通入氯气,在混合加热反应时通过隔热板704和隔热填料706的设置减少设备主体1内壁向外壁传递热量,从而减少设备内热量的流失,同时通过支架705的设置对设备主体1的内壁支撑增加结构强度避免隔热填料706受到压力,同时通过外壳701和空腔703的设置减少外界温度对设备主体1外壁造成的影响,减少热传导,同时通过散热鳍片702将外壳701中的热量散发出去以避免外壳701内壁中热量堆积。

28.尽管已经示出和描述了本实用新型的实施例,但本具体实施例仅仅是对本实用新型的解释,其并不是对实用新型的限制,描述的具体特征、结构、材料或者特点可以在任何一个或多个实施例或示例中以合适的方式结合,本领域技术人员在阅读完本说明书后可在不脱离本实用新型的原理和宗旨的情况下,可以根据需要对实施例做出没有创造性贡献的修改、替换和变型等,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1