一种绞肉自动化系统的制作方法

1.本实用新型涉及肉类加工设备领域,具体涉及一种绞肉自动化系统。

背景技术:

2.绞肉机是肉类加工企业在生产过程中将原料肉按不同工艺要求加工规格不等的颗粒状肉馅,广泛适用于各种香肠、火腿肠、午餐肉、丸子、肉饼、宠物食品和其他肉制品等行业。然而现有的在绞肉机不易处理肉块中的筋膜,使得经过初步绞碎后的肉末存在一定大颗粒和筋膜,并且采用单一的搅拌混合容易存在包裹结块,单一绞打装置难以提高容器内避面物料混合,不利于肉末的混合物料快速搅匀,肉末的均匀性差,影响加工后的口感。

技术实现要素:

3.有鉴于此,本实用新型目的是提供一种绞肉自动化系统。

4.为了解决上述技术问题,本实用新型的技术方案是:一种绞肉自动化系统,包括箱体,设置在所述箱体顶部的进料斗,设置在所述箱体内部的、并且顶部与所述进料斗的底部连通的绞肉筒,设置在所述绞肉筒底部的出料盘,设置在所述绞肉筒内部的转动轴,设置在所述转动轴顶部的驱动装置,还包括设置在所述绞肉筒的内部中间的封口机构,等间隔设置在转动轴上的、并且位于所述封口机构上方的两用绞肉机构,以及等间隔设置在所述转动轴上的、并且位于所述封口机构下方的挤出机构;所述转动轴上设置有若干个连接轴。

5.作为优选,所述两用绞肉机构包括设置在所述连接轴侧面的转动套,设置在所述连接轴上的、并且位于所述转动套内的若干个限位连接板,设置在所述限位连接板一侧的齿盘,设置在所述转动套内的、并且数量与所述限位连接板数量对应的支撑座,与所述支撑座铰接的转动座,设置在所述转动座上的、并且与所述齿盘啮合的连接齿轮,以及设置在所述转动座侧面的绞肉刀。

6.作为优选,所述限位连接板为扇形设置。

7.作为优选,所述转动套内设置有限位槽。

8.作为优选,所述绞肉刀的一侧的刀刃为锯齿型设置,所述绞肉刀的另一侧的刀刃为波浪型设置。

9.作为优选,所述封口机构包括连接盘,环形阵列设置在所述连接盘上的连通口,环形阵列设置在所连接盘上的封口板,以及设置在所述封口板侧面的传动齿条,设置在所述箱体内的转动电机,以及设置在所述转动电机的输出轴上的、并且与所述传动齿条啮合的传动齿轮

10.作为优选,所述绞肉筒的下方设置有出料斜台。

11.作为优选,所述出料斜台的底部设置有肉末框。

12.本实用新型技术效果主要体现:通过封口机构、绞肉筒和两用绞肉机构的配合,实现在绞肉筒的上端对肉块进行限位,从而便于配合两用绞肉机构对肉块进行连续绞肉,还配合上绞肉刀两侧的刀刃形状的不同,从而利于切割筋膜和绞碎肉块,提高肉末的均匀性,

避免肉末成团,还能增加了工作效率。

附图说明

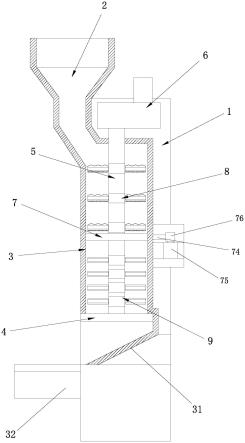

13.图1为本实用新型一种绞肉自动化系统的结构图;

14.图2为图1的两用绞肉机构的结构图;

15.图3为图2的两用绞肉机构的仰视图;

16.图4为图1的封口机构的俯视图。

具体实施方式

17.以下结合附图,对本实用新型的具体实施方式作进一步详述,以使本实用新型技术方案更易于理解和掌握。

18.在本实施例中,需要理解的是,术语“中间”、“上”、“下”、“顶部”、“右侧”、“左端”、“上方”、“背面”、“中部”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

19.另,在本具体实施方式中如未特别说明部件之间的连接或固定方式,其连接或固定方式均可为通过现有技术中常用的螺栓固定或钉销固定,或销轴连接等方式,因此,在本实施例中不在详述。

20.一种绞肉自动化系统,如图1-4所示,包括箱体1,设置在所述箱体1顶部的进料斗2,用于肉块进料,设置在所述箱体1内部的、并且顶部与所述进料斗2的底部连通的绞肉筒3,设置在所述绞肉筒3底部的出料盘4,用于配合挤出机构9将打碎绞肉之后的肉末挤出,设置在所述绞肉筒3内部的转动轴5,设置在所述转动轴5顶部的驱动装置6,用于带动转动轴5转动,还包括设置在所述绞肉筒3的内部中间的封口机构7,用于在绞肉一开始,将绞肉筒3分成上下两段,从而配合两用绞肉机构8对肉块进行充分绞肉,等间隔设置在转动轴5上的、并且位于所述封口机构7上方的两用绞肉机构8,通过与转动轴5配合,实现转动轴5与两用绞肉机构8正反转,从而利用绞肉刀87两侧刀刃的不同,从而对应肉块进行切割筋膜和肉块绞动,以及等间隔设置在所述转动轴5上的、并且位于所述封口机构7下方的挤出机构9,用于将肉末从出料盘4上挤出;所述转动轴5上设置有若干个连接轴51,用于对转动套81限位;所述绞肉筒3的下方设置有出料斜台31;所述出料斜台31的底部设置有肉末框32。

21.所述两用绞肉机构8包括设置在所述连接轴51侧面的转动套81,设置在所述连接轴51上的、并且位于所述转动套81内的若干个限位连接板82,设置在所述限位连接板82一侧的齿盘83,设置在所述转动套81内的、并且数量与所述限位连接板82数量对应的支撑座84,与所述支撑座84铰接的转动座85,设置在所述转动座85上的、并且与所述齿盘83啮合的连接齿轮86,以及设置在所述转动座85侧面的绞肉刀87;所述限位连接板82为扇形设置;所述转动套81内设置有限位槽88,限位连接板82限位在限位槽88内;所述绞肉刀87的一侧的刀刃为锯齿型设置,用于切割肉块的筋膜,所述绞肉刀87的另一侧的刀刃为波浪型设置,用于高效绞肉。

22.在本实施例中,所述挤出机构9与所述两用绞肉机构8的结构仅在绞肉刀87的刀刃形状不同,其他结构一致,并且所述挤出机构9的绞肉刀87的矩形设置。

23.所述封口机构7包括连接盘71,环形阵列设置在所述连接盘71上的连通口72,环形阵列设置在所连接盘71上的封口板73,以及设置在所述封口板73侧面的传动齿条74,设置在所述箱体1内的转动电机75,以及设置在所述转动电机75的输出轴上的、并且与所述传动齿条74啮合的传动齿轮76;通过转动电机75驱动传动齿轮76转动时,也带动传动齿条74和封口板73转动,从而利用封口板73挡柱连通口72,使得肉块不会立即掉落到绞肉筒3的底部,并且使得两用绞肉机构8对肉块进行充分绞肉。

24.工作原理:首先,通过进料斗2实现肉块进料并进入到绞肉筒3内,通过封口机构7内的转动电机75驱动传动齿轮76转动时,也带动传动齿条74和封口板73转动,从而利用封口板73挡柱连通口72,使得肉块不会立即掉落到绞肉筒3的底部,与此同时,利用驱动装置6带动转动轴5转动,而绞肉刀87由于与肉块抵接,从而使得转动轴5与转动套81发生相对转动,对应的齿盘83带动转动齿轮转动,并调节绞肉刀87的倾斜角度,随后限位连接板82与限位槽88的侧面抵接,使得转动轴5与转动套81的相对转动停止,转动轴5与转动套81则同步转动,并且位于绞肉刀87转动,并且此时锯齿型的刀刃位于转动方向的前端,通过锯齿型的刀刃更容易将肉块的筋膜切断;转动轴5转动一定时间后,转动轴5反向转动,使得转动轴5与转动套81发生反方向的相对转动,进而使得转动轴5反向转动的时候,波浪型的刀刃位于绞肉刀87转动方向的前端,从而利于切碎肉块,使得肉末更均匀;一定时间后,打开连通口72,使得肉末掉落到绞肉筒3的下端,此时再加入新的肉块到绞肉筒3的上端,从而实现绞肉的同时将绞好的肉末挤出。

25.本实用新型技术效果主要体现:通过封口机构、绞肉筒和两用绞肉机构的配合,实现在绞肉筒的上端对肉块进行限位,从而便于配合两用绞肉机构对肉块进行连续绞肉,还配合上绞肉刀两侧的刀刃形状的不同,从而利于切割筋膜和绞碎肉块,提高肉末的均匀性,避免肉末成团,还能增加了工作效率。

26.当然,以上只是本实用新型的典型实例,除此之外,本实用新型还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1