一种甘油蒸馏热能回收再利用装置的制作方法

1.本实用新型属于化工技术领域,具体涉及一种甘油蒸馏热能回收再利用装置。

背景技术:

2.目前常用的方法为将待蒸馏甘油直接转入脱气罐中,脱气罐处理完毕后由泵直接转入到甘油蒸馏塔中进行蒸馏。甘油蒸馏塔蒸馏出的甘油由蒸馏接收罐接收,打开蒸馏接收罐底阀,由泵经冷凝器冷却后转入到下步工序。现有技术的缺点:

3.1.用此方案进行工艺处理,蒸馏出1吨产品甘油所对应需要2吨蒸汽甚至更多进行加热,所消耗的蒸汽量大,热量利用效率不充分,日常运行蒸汽成本消耗高。

4.2.换热工艺流程简单单一,在蒸馏操作过程中由于工艺流程的限制使得在蒸馏过程所消耗的时间过长,主要是提温段时间过长,降低了甘油蒸馏塔的利用效率,并且对后段工序的吸附脱色处理增加了负荷,降低了产品的品质。

技术实现要素:

5.本实用新型提供一种甘油蒸馏热能回收再利用装置,旨在解决以下问题:

6.1.降低蒸馏甘油所消耗的蒸汽用量;

7.2.提高产品质量品质,增加产品核心竞争力;

8.3.缩短蒸馏时间提高蒸馏塔的利用效率。

9.具体的技术方案为:

10.一种甘油蒸馏热能回收再利用装置,按照待蒸馏甘油流向,待蒸馏甘油进入口依次连接循环甘油换热器管程、蒸馏甘油换热器管程、甘油脱气器、粗甘油预热器管程、甘油蒸馏塔;粗甘油预热器壳程连接蒸汽;甘油脱气器出口通过循环泵连接粗甘油预热器形成循环回路。

11.按照蒸馏出的甘油流向,甘油蒸馏塔蒸馏出口连接蒸馏甘油接收器,蒸馏甘油接收器底阀连接蒸馏甘油泵分成两路,一路连接甘油蒸馏塔,另一路连接蒸馏甘油换热器的壳程,壳程设有蒸馏甘油出料口;

12.按照循环甘油流向,甘油蒸馏塔顶部侧方出口依次连接循环甘油接收器、循环甘油换热器壳程、循环甘油冷却器、甘油蒸馏塔顶部入口。

13.所述的循环甘油换热器、蒸馏甘油换热器为多个换热器组成,多个换热器连接方式是串联或者并联。

14.本实用新型技术方案带来的有益效果:

15.原有工艺在蒸馏过程中所蒸馏一吨甘油需要消耗2吨的蒸汽,采用本实用新型提供的设备,所蒸馏一吨甘油只需要消耗1.2吨的蒸汽,明显的降低能耗。

16.降低了蒸馏出甘油的时间,同时由于蒸馏时间减短,降低了一次蒸馏出的甘油色度(可由色度50下降到40),为后续操作降低生产负荷,提高产品品质。

附图说明

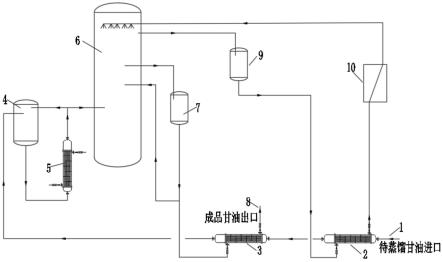

17.图1是本实用新型的设备结构示意图;

18.图2是本实用新型蒸馏甘油换热器并列示意图;

19.图3是本实用新型蒸馏甘油换热器串联示意图。

具体实施方式

20.结合附图说明本实用新型的具体技术方案。

21.如图1所示,一种甘油蒸馏节能降耗系统,按照待蒸馏甘油流向,待蒸馏甘油进入口1依次连接循环甘油换热器2管程、蒸馏甘油换热器3管程、甘油脱气器4、粗甘油预热器5管程、甘油蒸馏塔6;粗甘油预热器5壳程连接蒸汽;

22.甘油脱气器4出口通过循环泵连接粗甘油预热器5形成循环回路。

23.按照蒸馏出的甘油流向,甘油蒸馏塔6蒸馏出口连接蒸馏甘油接收器7,蒸馏甘油接收器7底阀连接蒸馏甘油泵分成两路,一路连接甘油蒸馏塔6,另一路连接蒸馏甘油换热器3的壳程,壳程设有蒸馏甘油出料口8;

24.按照循环甘油流向,甘油蒸馏塔6顶部侧方出口依次连接循环甘油接收器9、循环甘油换热器2壳程、循环甘油冷却器10、甘油蒸馏塔6顶部入口。

25.如图2和图3所示,所述的循环甘油换热器2、蒸馏甘油换热器3为多个换热器组成,多个换热器连接方式是串联或者并联。

26.该设备的具体工艺流程为:

27.1.将罐区的待蒸馏甘油由泵从待蒸馏甘油进入口1打入到循环甘油换热器2中进行预热提温,管程走待蒸馏甘油、壳程走循环甘油;待蒸馏甘油继续往前推进,进入到蒸馏甘油换热器3中继续预热提温,管程走待蒸馏甘油、壳程走蒸馏出的甘油;待蒸馏甘油继续往前推进,进入到甘油脱气器4中处理,甘油脱气器4往往会采用真空脱气。待蒸馏甘油继续往前推进,进入到粗甘油预热器5中进行提温,管程走待蒸馏甘油、壳程走蒸汽,此时的温度可接近蒸馏温度。

28.2.循环甘油换热器2、蒸馏甘油换热器3、粗甘油预热器5可设计成一组换热器、两组或者多组。循环甘油换热器2、蒸馏甘油换热器3、粗甘油预热器5如使用了多组换热器,可直接视为一个工序的整体结构的换热器;换热器的连接方式可以制作成串联,也可制作成并联,其仅有换热器作为主体设备,并没有其他辅助罐或容器穿插在换热器中。具体连接路线可参考图。

29.3.待蒸馏甘油进入甘油蒸馏塔6中进行蒸馏,整个甘油蒸馏塔6控制真空度在-0.09mpa~-0.01mpa,保证甘油蒸馏出的品质。蒸馏出的甘油进入蒸馏甘油接收器7中,打开蒸馏甘油接收器7底阀,经由蒸馏甘油泵2路输送出,一路回到甘油蒸馏塔6中(采出:回流=1:9~9:1,根据蒸馏结果调节采出与回流的比例),另一路进入到蒸馏甘油换热器3中。蒸馏出的甘油在蒸馏甘油换热器3中走的是壳程,管程走的是待蒸馏甘油,这样就能够将待蒸馏甘油进行预热提温到约110℃,蒸馏出的甘油进行了冷却。冷却后蒸馏出的甘油进行二次冷却控制在80二进入到下步工序进行处理。

30.4.甘油蒸馏塔6在蒸馏过程中顶部侧方由管道接出部分(采出:回流=1:9~9:1,根据蒸馏结果调节采出与回流的比例)循环甘油进入循环甘油接收器9,打开循环甘油接收

器9底阀,未冷却的循环甘油由泵打入到循环甘油换热器2中,管程走待蒸馏甘油、壳程走循环甘油;这样同样将待蒸馏甘油进行预热提温,循环甘油可以冷却。循环甘油经过第一次冷却后温度大约在80-90℃,循环甘油再进入到循环甘油冷却器10中二次控温冷却后温度大约在120℃,此次冷却后的循环甘油从甘油蒸馏塔6顶部返回塔内。

31.实施例2:

32.1.待蒸馏甘油进入口1由泵从罐区打入到循环甘油换热器2中进行第一步预热提温,此时可以将60时的待蒸馏甘油预热到90蒸,待蒸馏甘油走管程;循环甘油接收器9接收甘油蒸馏塔6顶部侧方蒸馏出的物料,打开循环甘油接收器9底阀,循环甘油由泵打入到循环甘油换热器2中与待蒸馏甘油进入口1进行热交换,循环甘油由130交下降到120交,循环甘油走壳程。

33.2.待蒸馏甘油继续由泵往前推进进入到蒸馏甘油换热器3中进行换热提温,此时可以将90换的待蒸馏甘油预热到110馏,待蒸馏甘油同样走管程;蒸馏甘油接收器7接收甘油蒸馏塔6中蒸馏出的甘油,打开蒸馏甘油接收器7底阀,蒸馏出的甘油分为2路,一路由泵打入到蒸馏塔6中进行回用,一路由泵打入蒸馏甘油换热器3中与待蒸馏甘油进行换热,蒸馏出的甘油由155的下降到约120约左右,蒸馏出的甘油走壳程。

34.3.120的蒸馏出的甘油再由甘油冷却器降温到80出转入下步操作。

35.4.待蒸馏甘油在泵的作用下继续输送进入到甘油脱气器4中,甘油脱气器4接入真空系统控制真空度在-0.09mpa~-0.01mpa,在此脱气操作下温度会略有下降;打开甘油脱气器4底阀,待蒸馏甘油进入粗甘油预热器5进行温度补充,控制待蒸馏甘油在110度,粗甘油预热器5出口有2路管线,一路回到甘油脱气器4中形成循环,另一路在调节流量大小状态下进入甘油蒸馏塔6中进行蒸馏。

36.5.甘油蒸馏塔6底部往往会有2套蒸馏外循环系统,能够充分将待蒸馏甘油进行均匀加热,提高蒸馏出的甘油品质;且由于整个蒸馏过程是连续操作,在甘油蒸馏塔6底部会定期排出重组分。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1