一种侧进式搅拌器减速电机防渗油装置的制作方法

1.本实用新型涉及侧进式搅拌器技术领域,尤其涉及一种侧进式搅拌器减速电机防渗油装置。

背景技术:

2.侧进式搅拌器主要运用于火电厂、钢铁厂等大型燃煤设备的烟气湿法脱硫项目中,并且主要安装在湿法烟气脱硫的吸收塔和aft塔中,侧进式搅拌器的设置是防止脱硫浆液中的颗粒物沉淀结块,同时提高氧化风与浆液充分混合的效果,能够起到高效氧化反应作用。同时侧进式搅拌器也在生物发酵工程上得到广泛运用,安装于大型发酵罐体上,起到防止发酵物料沉淀和让纯净无菌空气与发酵物料沉淀的作用,使其可以充分混合,提高发酵物料中的含氧量,进而提高发酵菌种的生命活力。

3.目前侧进式搅拌器的驱动电机与减速机为直连式,参照图1、图2所示,1

,

为驱动电机、2

,

为驱动电机1

,

的前端盖、3

,

为减速机、4

,

为驱动电机的驱动轴、7

,

为搅拌轴、8

,

为安装在搅拌轴7

,

上的搅拌叶轮,驱动电机1

,

通过前端盖2

,

与减速机3

,

直连固定,前端盖2

,

的一端设有定位凸台5

,

,驱动轴4

,

上固设有齿轮6

,

,该齿轮6

,

插入减速机3

,

内并与减速机3

,

内部的齿轮相对传动。上述驱动电机与减速机的连接使用具有如下缺点:

4.1、减速机上部是敞开口的并与驱动电机连通设置,同时由于减速机内部齿轮的高速运转,在离心力的作用下,会把润滑油甩入驱动电机前端盖的腔室。

5.2、驱动电机的轴密封采用常规橡胶密封圈,由于长时间高速运转,密封圈会出现磨损、橡胶密封圈老化以及密封圈位置的电机轴也会出现磨损,进而会造成润滑油渗漏,防渗漏效果差。

6.3、在上述两种情形下,润滑油渗漏到电机转子和定子的内室,润滑油的渗漏直接会导致驱动电机的绝缘下降、电机转子、定子与润滑油产生摩擦,驱动电机负荷会变大,驱动电机运行温度会升高,进而会极易造成驱动电机烧坏,甚至造成火灾事故。

7.4、若驱动电机的腔室进入润滑油后,润滑油会通过各部件的密封处和进线端子处往外渗油,润滑油会出现跑冒、滴、漏现象,造成安全隐患,直接影响电厂现场环境和企业标准化建设。

技术实现要素:

8.基于背景技术中存在的技术问题,本实用新型提出了一种侧进式搅拌器减速电机防渗油装置,包括:

9.驱动电机,所述驱动电机具有驱动轴和前端盖,所述前端盖一端具有定位凸台;

10.挡油组件,所述挡油组件包括挡油主板、挡油空心套,所述挡油主板固设于定位凸台上,并且挡油主板上开设有供驱动轴贯穿的中心孔,所述挡油空心套与中心孔同轴设置,并且挡油空心套固设于挡油主板远离驱动电机的一端,驱动轴贯穿挡油空心套,挡油空心套的内径大于中心孔的内径;

11.减速机,所述驱动电机通过前端盖与减速机固定连接,并且前端盖与挡油主板之间形成封闭区,所述驱动轴端部固定套设有齿轮,挡油空心套位于齿轮、挡油主板之间,所述驱动电机通过齿轮与减速机传动连接;

12.收集组件,所述收集组件设于前端盖上并与封闭区连通设置。

13.优选的,所述挡油空心套的外径小于齿轮齿根圆的直径,在挡油空心套的内径大于中心孔的内径的前提下,设置的挡油空心套内径要做到最大化。

14.优选的,所述收集组件包括导油管,前端盖上设有与封闭区连通的卸油保护孔,导油管两端分别设有外螺纹、内螺纹,导油管通过外螺纹可拆卸的安装在卸油保护孔上,导油管通过内螺纹可拆卸的安装有收集罐。

15.优选的,所述收集罐上设有透视镜。透视镜沿收集罐的进深方向布置,进而可以通过透视镜观察到收集罐的最大深度。

16.优选的,所述中心孔内径大于驱动轴直径0.1mm。

17.优选的,所述挡油空心套与齿轮之间形成间隙,该间隙不大于1mm。也即保证挡油空心套与齿轮之间的距离足够小。

18.优选的,所述挡油主板与挡油空心套一体式冲压制作。当然,对于挡油主板与挡油空心套的制作,也可以是采用分体式焊接结构制作。

19.优选的,所述挡油主板与定位凸台之间设有耐油密封圈或涂抹耐油密封胶密封。此密封的设置,是为了保证挡油主板与定位凸台之间的密封性。

20.相较于现有技术,本实用新型提出的一种侧进式搅拌器减速电机防渗油装置采用上述技术方案,达到了如下技术效果:

21.1、通过挡油组件等的设置,侧进式搅拌器上的挡油组件会形成落差尺寸区域,再结合原先的脱硫工艺要求,侧进式搅拌器整体安装需要倾斜一定角度,进而利用侧进式搅拌器整体安装的倾斜度以及挡油组件形成的落差尺寸区域,形成挡油空心套内腔室回油自流坡度,保证润滑油不会进入封闭区,防渗透效果好;同时在不改变侧进式搅拌器主体结构的前提下,设置的挡油组件与驱动轴是非接触的,无任何磨损,终身免维护;

22.2、通过收集组件等的设置,在减速机润滑油添加过量后,齿轮的高速旋转可能会导致油面到达驱动轴高度并通过中心孔往封闭区溢流,或者减速机因高温而产生的油气挥发通过中心孔往封闭区挥发;将收集组件设于前端盖上并与封闭区连通设置,收集组件用于收集封闭区内渗透的润滑油,方便工作人员集中处理回收。

附图说明

23.图1为现有技术中侧进式搅拌器的驱动电机与减速机;

24.图2为现有技术中侧进式搅拌器的驱动电机;

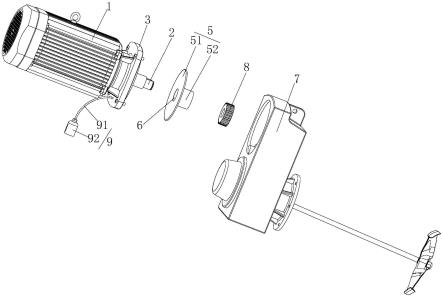

25.图3为本实用新型的爆炸结构示意图;

26.图4为本实用新型的整体结构示意图;

27.图5为本实用新型的驱动电机整体结构示意图;

28.图6为本实用新型的挡油组件第一状态整体结构示意图;

29.图7为本实用新型的挡油组件第二状态整体结构示意图;

30.图8为本实用新型的安装位置整体结构示意图。

31.图中:1.驱动电机、2.驱动轴、3.前端盖、4.定位凸台、5.挡油组件、51.挡油主板、52.挡油空心套、6.中心孔、7.减速机、8.齿轮、9.收集组件、91.导油管、92.收集罐、10.卸油保护孔。

具体实施方式

32.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

33.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

34.参照图3-8,本实用新型提出一种侧进式搅拌器减速电机防渗油装置,包括:驱动电机1、挡油组件5、减速机7、收集组件9,

35.驱动电机1具有驱动轴2和前端盖3,前端盖3一端具有定位凸台4;

36.挡油组件5包括挡油主板51、挡油空心套52,挡油主板51固设于定位凸台4上,为了保证密封性,在挡油主板51与定位凸台4之间设有密封圈。具体的:挡油主板51可以通过u型耐油密封圈与定位凸台4的内圆精密安装固定;或者挡油主板51与定位凸台4的内圆采用点焊固定,边缘连接缝隙处用防渗油密封胶封堵密封;或者不采用密封圈,采用激光冷焊工艺,把挡油主板51与定位凸台4的内圆缝隙进行无缝焊接。进一步的,挡油主板51上开设有供驱动轴2贯穿的中心孔6,优选的,设置中心孔6内径大于驱动轴2直径0.1mm,在不与驱动轴2产生摩擦的情况下做到最小为最佳状态。进一步的,挡油空心套52与中心孔6同轴设置,并且挡油空心套52固设于挡油主板51远离驱动电机1的一端,挡油空心套52与挡油主板51无缝连接,驱动轴2贯穿挡油空心套52,挡油空心套52的内径大于中心孔6的内径。

37.对于挡油主板51与挡油空心套52的制作:两者均采用金属薄板制作,厚度不大于1mm,可以采用模压成型,一体式冲压件制作,也可以采用分体式焊接结构制作。

38.参照图4-5,驱动电机1通过前端盖3与减速机7固定连接,并且前端盖3与挡油主板51之间形成封闭区,驱动轴2端部固定套设有齿轮8,挡油空心套52位于齿轮8、挡油主板51之间,挡油空心套52与齿轮8之间形成间隙,该间隙不大于1mm,驱动电机1通过齿轮8与减速机7传动连接。参照图7所示,挡油空心套52内径与挡油主板51上的中心孔6内径之间会形成的落差尺寸区域,此区域为环形,即为图中阴影部分所示。优选的,在不影响将齿轮8安装在驱动轴2的情况下,挡油空心套52内径要做到最大化,挡油空心套52的内径要大于中心孔6的内径,但其外径要小于齿轮8齿根圆的直径。挡油空心套52内径最大化的设置,是为了得到最大的落差尺寸区域。

39.在减速机7润滑油添加过量后,减速机7的内部减速齿轮的高速旋转后导致油面到达驱动轴2高度通过中心孔6往封闭区溢流,或者减速机7因高温而产生的油气挥发通过中

心孔6往封闭区溢流;将收集组件9设于前端盖3的最低位并与封闭区连通设置,收集组件用于收集封闭区内渗透的润滑油。

40.参照图4-5,对上述设置的收集组件9包括导油管91,前端盖3上设有与封闭区连通的卸油保护孔10,该卸油保护孔10的攻丝规格为m10,导油管91两端分别设有外螺纹、内螺纹,导油管91通过外螺纹可拆卸的安装在卸油保护孔10上,导油管91通过内螺纹可拆卸的安装有收集罐92,收集罐92的罐口与导油管91通过密封垫进行密封,进一步的,为了便于检查油位,在收集罐92上设有供工作人员观察的透视镜;在油位到达收集罐92高位后,工作人员可以拆卸收集罐92并集中处理收集到的润滑油。

41.具体安装与工作原理:

42.1、具体安装:参照图8所示,其三条虚线分别表示为驱动轴2的轴向、搅拌叶轮的轴向、水平方向,其中在侧进式搅拌器实际使用的过程中,侧进式搅拌器的安装位置会与水平方向形成轴向倾斜角,用r进行表示,此时减速机7处于高位,搅拌叶轮处于低位,减速机7的轴也随着倾斜r角度,驱动轴2的轴向与搅拌叶轮的轴向处于平行状态,并且两者与水平方向之间的夹角均为r,一般设置r为10

°

,通过充分利用驱动轴2的倾斜度和落差尺寸区域的阻挡,形成挡油空心套52内腔室回油自流坡度。

43.2、工作原理:减速机7高速旋转后,在其内部齿轮离心力作用下,引起的润滑油在减速箱体内空腔位置到处飞溅,在挡油主板51和挡油空心套52的遮挡作用下,飞溅起来的润滑油与驱动轴2之间产生一段非接触距离,彻底阻断润滑油飞溅到油封位置,有微量飞溅润滑油有可能通过挡油空心套52与驱动轴2上的齿轮8之间的间隙进入挡油空心套52内腔,与驱动轴2接触,在驱动轴2的高速旋转离心下,润滑油会被离心到挡油空心套52的内壁上,顺着内壁往下流动,在挡油空心套52轴向倾斜度的设置以及落差尺寸区域阻挡的作用下,润滑油会自流出挡油空心套52的内腔室,由于挡油空心套52与齿轮8之间形成间隙,该间隙不大于1mm,进而润滑油通过该间隙流回减速箱内,避免润滑油流入封闭区,上述落差尺寸区域最大化的设置,是为了提高对润滑油阻挡的作用,保证润滑油的自回流效果。

44.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1