研磨机的制作方法

1.本实用新型涉及一种有机硅加工设备,尤其涉及一种研磨机。

背景技术:

2.随着有机硅(多晶硅)单体技术不断进步与发展,对硅粉的研磨的需求越来越大。目前大多数硅粉磨机设备来自于煤磨机或水泥行业的石灰石磨机改装,该硅粉磨机设备由于具有结构紧凑、生产效率高、维修方便等显著优点,在有机硅(多晶硅)行业有着广泛的应用。

3.现有技术中的硅粉磨机的磨盘既是承载单元,又是旋转单元,物料在磨盘磨辊之间进行粉磨作业,细颗粒在风力作用下上升到选粉机内进行分级筛选,粗颗粒通过风环掉入到下壳体底部经刮料盘排出磨机。

4.但是,由于该硅粉磨机中的磨盘和下壳体之间存在相对运动,循环风携带着微小的颗粒经常通过磨盘和下壳体之间的间隙泄漏至外部空间;即污染了环境,又增加了立式磨的漏风量,同时增加了立磨系统运行的能耗。

5.而且,由于有机硅行业硅粉磨机对氧含量有较苛刻的要求,泄漏的风需要以氮气补充,增加了生产成本。

6.传统的磨盘密封通常采用单级或多级机械式密封,虽然在一定程度上可以降低泄漏风量,但效果很不理想,泄漏风携带颗粒进入密封处就会加剧密封圈的磨损,最终导致密封失效。

技术实现要素:

7.本实用新型目的是提供一种研磨机,其解决了上述技术问题中的至少一个。

8.本实用新型解决技术问题采用如下技术方案:一种研磨机,其包括:

9.下壳体,所述下壳体包括侧部和底部,所述侧部和底部围合成容纳空间;所述底部开设有通孔;

10.磨盘,所述磨盘被驱动以能够转动,并且所述磨盘的上端位于所述下壳体内,所述磨盘的上端与所述下壳体之间设置有风环;所述磨盘的下端穿过所述下壳体的通孔,位于所述下壳体的外部;

11.至少一个静密封环,所述静密封环的下端固定于所述下壳体;

12.至少一个动密封环,所述动密封环的上端设置于所述磨盘,所述动密封环和静密封环交错设置;

13.固定环,所述固定环固定于所述下壳体的底部的下表面,并且环绕所述磨盘设置;其中,所述固定环设置有氮气吹扫管;以及

14.滑块密封组件,所述滑块密封组件设置于所述固定环,以在所述磨盘和下壳体之间形成密封。

15.可选的,所述静密封环设置为两个,两个静密封环之间形成有间隙。

16.可选的,所述动密封环设置为一个,该动密封环的下端插入于两个静密封环之间的间隙。

17.可选的,所述静密封环的上端与所述磨盘之间存在间隙。

18.可选的,所述动密封环的下端与所述底部的内表面存在间隙。

19.可选的,所述通孔直径大于所述磨盘的下端的直径。

20.可选的,所述滑块密封组件包括:

21.上固定板,所述上固定板固定于所述固定环;

22.下固定板,所述下固定板通过连接件固定于所述上固定板;

23.密封件,所述密封件设置于所述上固定板和下固定板之间,并且所述密封件的上表面与所述上固定板密封接触,所述密封件的下表面与所述下固定板密封接触,所述密封件的内周面与所述磨盘的下端密封接触。

24.可选的,所述滑块密封组件还包括:

25.多个弹簧,所述多个弹簧的一端顶设在密封件,所述弹簧的另一端顶设在所述连接件,并通过弹簧向密封件施加推力;其中,所述弹簧沿所述密封件的周向均匀分布。

26.可选的,所述密封件为柔性滑块。

27.本实用新型具有如下有益效果:本实用新型的研磨机通过组合式密封结构克服了传统机械密封的不足,内部非接触式迷宫密封寿命长免维护、灵活方便、检修工作量少等,能克服传统结构弊端和检修工作量大的不足;满足了有机硅(多晶硅)对磨机氧含量及密封性的要求,而且,也满足了有机硅(多晶硅)行业对磨机氧含量及环境内微粉尘量的要求;延长了密封结构使用寿命,进一步保证研磨机的密封效果,避免了环境污染,减低了研磨机系统泄漏和能耗高的难题。

附图说明

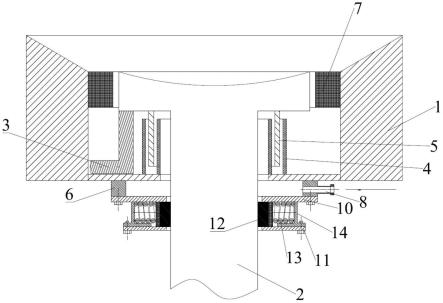

28.图1为本实用新型的研磨机的结构示意图;

29.图中标记示意为:1-下壳体;2-磨盘;3-刮料环;4-静密封环;5-动密封环;6-固定环;7-风环;8-氮气吹扫管;10-上固定板;11-下固定板;12-密封件;13-弹簧;14-连接件。

具体实施方式

30.下面结合实施例及附图对本实用新型的技术方案作进一步阐述。

31.实施例1

32.本实施例提供了一种研磨机,其包括下壳体1、磨盘2、刮料环3、至少一个静密封环4、至少一个动密封环5、固定环6以及滑动密封组件等结构。

33.所述下壳体1包括侧部和底部,所述侧部和底部围合成容纳空间;所述底部开设有通孔;其中,所述下壳体1形成为所述研磨机的部分壳体,在一个实施例中,所述研磨机还包括上壳体,以通过上壳体和下壳体1形成为研磨机的壳体。当然,本公开还公开研磨辊等结构,关于研磨辊和上壳体等结构为本领域常见结构,在此不再一一详述。

34.所述磨盘2被驱动以能够转动,并且所述磨盘2的上端位于所述下壳体1内,所述磨盘2的上端与所述下壳体1之间设置有风环7;所述磨盘2的下端穿过所述下壳体1的通孔,位于所述下壳体1的外部;本实施例中,所述磨盘2整体上呈t字形结构,所述磨盘2的上端即直

径较大的部分,所述磨盘2的下端即直径较小的部分。

35.所述磨盘2的上端与所述下壳体1的底部之间形成碎料回收室,在研磨过程中,直径较大的颗粒能够穿过所述风环7,进入所述碎料回收室。

36.所述刮料环3设置于所述磨盘2,并且所述刮料环3的至少部分与所述下壳体1的底部的内表面接触;

37.所述静密封环4的下端固定于所述下壳体1;例如,所述静密封环4的下端通过焊接的方式固定于所述下壳体1。优选地,所述静密封环4设置为两个,两个静密封环4之间形成有间隙。

38.所述动密封环5的上端设置于所述磨盘2,例如,所述动密封环5通过焊接的方式固定于所述磨盘2。本实施例中,所述动密封环5和静密封环4交错设置;具体地,所述动密封环5设置为一个,该动密封环5的下端插入于两个静密封环4之间的间隙,并且使得动密封环5与相邻的静密封环4之间均存在间隙,以此通过动密封环5和静密封环4形成迷宫密封结构,从而能够防止碎料的外泄。

39.所述静密封环4的上端与所述磨盘2的上端之间存在间隙;所述动密封环5的下端与所述底部的内表面存在间隙,从而使得动密封环5和静密封环4能够自由转动,而不与其他零件发生干涉。

40.所述固定环6固定于所述下壳体1的底部的下表面,并且环绕所述磨盘2设置;其中,所述固定环6设置有氮气吹扫管8,以通过氮气吹扫管8向研磨机内部提供氮气,该氮气可以为风环7提供向上的吹力,从而使得磨碎后的粉磨被吹起,并向外输送。

41.所述滑块密封组件设置于所述固定环6,以在所述磨盘2和下壳体1之间形成密封。

42.本实施例中,所述通孔直径大于所述磨盘2的下端的直径。

43.所述滑块密封组件包括上固定板10、下固定板11、密封件12和弹簧等结构。

44.所述上固定板10固定于所述固定环6;例如,所述上固定板10通过螺钉固定于所述固定环6;所述下固定板11通过连接件14固定于所述上固定板10;所述密封件12设置于所述上固定板10和下固定板11之间,并且所述密封件12的上表面与所述上固定板10密封接触,所述密封件12的下表面与所述下固定板11密封接触,所述密封件12的内周面与所述磨盘2的下端密封接触,也就是说,所述密封环12形成为环状密封件。

45.所述弹簧13的一端顶设在密封件12,所述弹簧13的另一端顶设在所述连接件14,并通过弹簧13向密封件12施加推力;其中,多个弹簧13沿所述密封件12的周向均匀分布。

46.由此,通过滑块密封组件的设置,能够使得向研磨机内部提供的氮气不会被泄漏致研磨机的外部,而且也能够防止研磨机外部的空气进入研磨机内部。

47.所述密封件12为柔性滑块,所述的柔性滑块材质为具有自润滑性能且不易燃的材料,如ptfe,渗碳ptfe,增强纤维型ptfe、石墨等,推荐使用ptfe。

48.本实施例的研磨机通过组合式密封结构克服了传统机械密封的不足,内部非接触式迷宫密封寿命长免维护、灵活方便、检修工作量少等,能克服传统结构弊端和检修工作量大的不足;满足了有机硅(多晶硅)对磨机氧含量及密封性的要求,而且,也满足了有机硅(多晶硅)行业对磨机氧含量及环境内微粉尘量的要求;延长了密封结构使用寿命,进一步保证研磨机的密封效果,避免了环境污染,减低了研磨机系统泄漏和能耗高的难题。

49.以上实施例的先后顺序仅为便于描述,不代表实施例的优劣。

50.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1