用于生产四氯乙烯的补水压缩分离装置的制作方法

1.本技术涉及四氯乙烯的补水压缩分离技术,尤其涉及一种用于生产四氯乙烯的补水压缩分离装置。

背景技术:

2.四氯乙烯,又称全氯乙烯,化学式为c2cl4,是一种有机化学品,被广泛用于干洗和金属除油,也被用来制造其他化学品和消费品,其在室温下是不易燃的液体,容易挥发,有刺激性甜味。

3.目前,主要采用乙炔法生产四氯乙烯,乙炔法生产四氯乙烯时通常采用水环压缩机将乙炔气压缩后输送入气液分离器,再通过气液分离器将水与乙炔进行分离并将分离出的乙炔从气液分离器的排气口排出。其中,为确保水环压缩机的正常运行时,补水系统必须保证一定的压力值,同时为了确保乙炔不溶于水中,则需要控制水环压缩机出口乙炔气的温度要求控制在40-45℃。

4.现有的水环压缩机补水系统通常是从循环水、一次水和地表水中选择一种作为水环压缩机的水源,补水过程中常会出现水压不稳定的现象,使得水环压缩机运行不稳定,进而导致进入水环压缩机内的乙炔不能完全被压缩,水环压缩机出口的乙炔气的温度不能有效控制在工艺要求范围内,使得部分乙炔溶解在水中,降低了气液分离的效率以及四氯乙烯的产量。

技术实现要素:

5.本技术提供一种用于生产四氯乙烯的补水压缩分离装置,用以解决现有的水环压缩机补水系统补水过程中常会出现水压不稳定的现象,使得水环压缩机运行不稳定,进而导致进入水环压缩机内的乙炔不能完全被压缩,水环压缩机出口的乙炔气的温度不能有效控制在工艺要求范围内,使得部分乙炔溶解在水中,降低了气液分离的效率以及四氯乙烯的产量的问题。

6.为解决上述技术问题,本技术采用如下技术方案予以实现:

7.本技术提供一种用于生产四氯乙烯的补水压缩分离装置,包括补水组件、水环压缩机和气液分离器;

8.所述补水组件的一端连接外部水源,所述补水组件的另一端与所述水环压缩机的内部连通,所述补水组件用于将所述外部水源提供的水输送到所述水环压缩机内;

9.所述水环压缩机上设置有乙炔进气口和第一排气口,所述水环压缩机用于将进入其内的水和乙炔压缩并将压缩后的水和乙炔通过所述第一排气口输送到所述气液分离器中;所述水环压缩机上还设置有水压调节组件和温度调节组件;所述水压调节组件用于通过调节所述外部水源的水压大小来维持所述水环压缩机内的水压平衡;所述温度调节组件用于通过调节所述补水组件的水压大小进而调节所述第一排气口的温度;

10.所述气液分离器的顶部设置有进气口和第二排气口,所述进气口通过输料管道与

所述排气管连通,所述气液分离器用于将其内部的水和乙炔分离,并将分离后的乙炔从所述第二排气口排出。

11.可选的,所述水环压缩机的上段的侧壁上设置有进水口;

12.所述补水组件为补水管道,所述补水管道的一端与所述外部水源连接,所述补水管道的另一端与所述进水口连接,所述补水管道上设置有调节阀。

13.可选的,所述外部水源有多个;

14.所述补水管道远离所述进水口的一端连通有分支管道,所述分支管道的底部设置有多个支管,多个所述支管与多个所述水源一一对应,每个所述支管上设置有一个试压泵。

15.可选的,所述水压调节组件包括第一控制器和水压传感器;

16.所述第一控制器设置在所述水环压缩机的外侧壁上,所述水压传感器设置在所述水环压缩机的内部,所述第一控制器与所述水压传感器电连接;

17.每个所述试压泵为电动试压泵,每个所述试压泵与所述第一控制器电连接。

18.可选的,所述温度调节组件包括第二控制器和温度传感器;

19.所述第二控制器设置在所述水环压缩机的外侧壁上,所述温度传感器设置在所述水环压缩机的内壁上且靠近所述第一排气口,所述第二控制器与所述温度传感器电连接;

20.所述调节阀为电动调节阀,所述调节阀与所述第二控制器电连接。

21.可选的,所述气液分离器的底部设置有排水管,所述排水管上设置有电动调节阀,所述气液分离器的外侧壁上设置有远传液位计和第三控制器;

22.所述第三控制器与所述远传液位计电连接,所述第三控制器与所述电动调节阀电连接。

23.可选的,所述排水管的底端连接有回收罐,所述回收罐的上段设置有吸附层,所述回收罐的底部的侧壁上设置有排水口,所述排水口用于与所述外部水源连接。

24.可选的,所述水环压缩机的内周壁上设置有保温层。

25.本技术提供的用于生产四氯乙烯的补水压缩分离装置,通过补水组件将外部水源的水输送到水环压缩机内,通过水环压缩机上设置的水压调节组件调节外部水源的水压大小来维持水环压缩机内的水压平衡,并通过水环压缩机上设置的温度调节组件调节补水组件的水压大小进而调节排气管的温度,确保了外部水源供水、补水组件补水和水环压缩机内水压的稳定性,且将水环压缩机的排气管的乙炔的温度有效控制在工艺要求范围内,使得水环压缩机内的乙炔难溶于水并通过水环压缩机将其内的水和乙炔压缩并输送到气液分离器中,通过气液分离器将水与乙炔分离,分离出的乙炔从气液分离器的排气口排出用于生产四氯乙烯。本技术不仅提高了气液分离的效率,还提高了四氯乙烯的产量。

附图说明

26.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

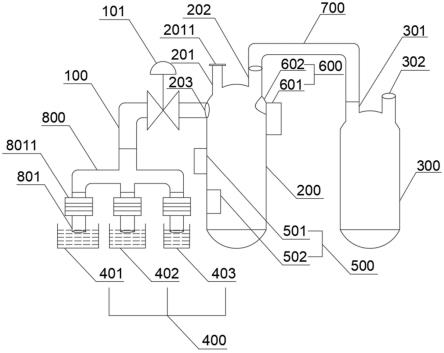

27.图1为本技术一实施例提供的用于生产四氯乙烯的补水压缩分离装置的结构示意图;

28.图2为本技术另一实施例提供的气液分离器的底部的连接的回收罐的结构示意图;

29.图3为本技术另一实施例提供的水环压缩机的内壁上的保温层的结构示意图。

30.图中:100、补水组件;101、调节阀;200、水环压缩机;201、乙炔进气口;202、第一排气口;203、进水口;204、保温层;300、气液分离器;301、进气口;302、第二排气口;303、排水管;3031、电动调节阀;304、远传液位计;305、第三控制器;400、外部水源;401、循环水;402、一次水;403、地表水;500、水压调节组件;501、第一控制器;502、水压传感器;600、温度调节组件;601、第二控制器;602、温度传感器;700、输料管道;800、分支管道;801、支管;8011、试压泵;900、回收罐;901、吸附层;902、排水口;9021、密封塞。

具体实施方式

31.为使本技术实施例的目的、技术方案和优点更加清楚,下面对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,也属于本技术保护的范围。

32.如图1所示,本技术提供一种用于生产四氯乙烯的补水压缩分离装置,包括补水组件、水环压缩机200和气液分离器300;补水组件的一端连接外部水源400,补水组件的另一端与水环压缩机200的内部连通,补水组件用于将外部水源400提供的水输送到水环压缩机200内。

33.水环压缩机200上设置有乙炔进气口201和第一排气口202,水环压缩机200用于将进入其内的水和乙炔压缩并将压缩后的水和乙炔通过第一排气口202输送到气液分离器300中;另外,在实际乙炔生产过程中,从乙炔生成器内排出的乙炔气温度较高且夹带有电石渣粉末等一些杂质,水环压缩机200不仅可以对从乙炔进气口201进入水环压缩机200内的乙炔气进行降温,还可以使部分电石渣粉末等杂质遇水沉淀至水环压缩机200的底部,除去乙炔内的部分杂质,最终乙炔和水从第一排气口202排出;水环压缩机200上还设置有水压调节组件500和温度调节组件600;水压调节组件500用于通过调节外部水源400的水压大小来维持水环压缩机200内的水压平衡,进而确保水环压缩机200的稳定运行,使得水环压缩机200能够对其内部的水和乙炔连续不断的压缩;温度调节组件600用于通过调节补水组件的水压大小进而调节第一排气口202的温度,将水环压缩机200的第一排气口202的乙炔的温度有效控制在工艺要求范围内,使得水环压缩机200内的乙炔不溶于水,尽可能将进入水环压缩机200内的乙炔完全用于生产四氯乙烯,避免了生产四氯乙烯用的乙炔原料的浪费,进而提高了气液分离的效率以及四氯乙烯的产量。

34.气液分离器300的顶部设置有进气口301和第二排气口302,进气口301通过输料管道700与第一排气口202连通,气液分离器300用于将其内部的水和乙炔分离,并将分离后的乙炔从第二排气口302排出,从气液分离器300的第二排气口302排出的乙炔用于生产四氯乙烯。

35.本技术提供的用于生产四氯乙烯的补水压缩分离装置,通过设置在水环压缩机200上的水压调节组件500和温度调节组件600,解决了现有的水环压缩机补水系统补水过程中常会出现水压不稳定以及水环压缩机200出口的乙炔的温度不能有效控制在工艺要求

范围内的问题。本技术提供的用于生产四氯乙烯的补水压缩分离装置的水环压缩机200内的乙炔难溶于水并通过水环压缩机200将其内的水和乙炔压缩并输送到气液分离器300中,通过气液分离器300将水与乙炔分离,分离出的乙炔从气液分离器300的第二排气口302排出用于生产四氯乙烯。本技术不仅提高了气液分离的效率,还提高了四氯乙烯的产量。

36.在一些实施例中,本技术中的水环压缩机200的上段的侧壁上设置有进水口203,补水组件为补水管道100,补水管道100的一端与外部水源400连接,补水管道100的另一端与进水口203连接,补水管道100上设置有调节阀101,调节阀101用于调节进入水环压缩机200内的水的流量大小,通过调节补水管道100上的调节阀101的开度来调节水环压缩机200内的水压的大小,确保水环压缩机200的运行的稳定性。

37.在一些实施例中,本技术中的外部水源400有多个,多个外部水源400的设置可以当某一给水环压缩机200内供水的外部水源400的水压小于水环压缩机200正常运行所需要的水压值时,可以从其余的外部水源400中选择水压较大的一个外部水源400给水环压缩机200内供水,确保了水环压缩机200内的水压可以使得水环压缩机200正常运行,提高了水环压缩机200对乙炔的压缩效率;补水管道100远离进水口的一端连通有分支管道800,分支管道800的底部设置有多个支管801,多个支管801与多个水源一一对应,每个支管801上设置有一个试压泵8011,通过打开或关闭每个支管801上的试压泵8011来选择给水环压缩机200供水的外部水源400的具体个数或种类。

38.在实际生产四氯乙烯的过程中,外部水源400的个数有三个,分别为循环水401、一次水402和地表水403,具体的,循环水401主要有工业和家用两种,主要目的都是为了节约用水。工业循环水主要用在冷却水系统中,所以也叫循环冷却水。因为工业冷却水占总用水量的90%以上。家庭循环水主要用在热水器上;一次水402是指直流冷却水,即不再重复循环使用的水;地表水403是指陆地表面上动态水和静态水的总称,亦称“陆地水”,包括各种液态的和固态的水体,主要有河流、湖泊、沼泽、冰川、冰盖等。它是人类生活用水的重要来源之一,也是各国水资源的主要组成部分。水环压缩机200内供水首选循环水,可以实现节约用水的目的,当循环水401的水压较小时,再从一次水402和地表水403中选择一个水压较大一个给水环压缩机200内供水,当一次水402或地表水403打开时,循环水401关闭。

39.在一些实施例中,本技术中的水压调节组件500包括第一控制器501和水压传感器502;第一控制器501设置在水环压缩机200的外侧壁上,水压传感器502设置在水环压缩机200的内部,第一控制器501的信号输出端与水压传感器502的信号输入端电连接,其中,水压传感器502用于检测水环压缩机200内的水压大小,通过第一控制器501设定水压传感器502检测水环压缩机200稳定运行所需要的水压值。

40.每个试压泵8011为电动试压泵,每个试压泵8011的信号输出端与第一控制器501的信号输入端电连接,每个试压泵8011的信号输入端与第一控制器501的信号输出端电连接,其中,电动试压泵由泵体、开关、压力表、水箱、电机等组成,适用于水或液压油介质,对各种压力容器、管道、阀门等进行压力试验,亦用于作液压能源,提供所需的压力,适合于化工、建筑、水暖、石油煤炭、冶炼造船等行业。具体的,在实际水压调节过程中,当水压传感器502检测到水环压缩机200内的水压值小于水环压缩机200稳定运行所需要的水压值时,水压传感器502将这一信号传输给第一控制器501,且电动试压泵将检测到的对应支管上的水压值传输给第一控制器501,通过第一控制器501打开水压较大的外部水源对应的支管801

k4/x-a等多种型号;温度传感器602的型号可以为brw100-6002、rk500-01和dwp-sbwz-240等多种型号;第二控制器601和温度传感器602的具体型号可以根据具体使用情况进行选购。因此,本技术在此不对第二控制器601和温度传感器602的具体型号作进一步限定。

47.在一些实施例中,如图2所示,本技术中的气液分离器300的底部设置有排水管303,排水管303上设置有电动调节阀3031,气液分离器300的外侧壁上设置有远传液位计304和第三控制器305,其中,电动调节阀3031的型号可以为vw-33、vw-70等多种型号;远传液位计304为磁翻板液位计,磁翻板液位计主要用于化工车间的罐体内的液位测量,其型号可以为shgy-cfb、uhz、xk-uhz等多种型号;第三控制器305的型号可以为hy920/hy930/hy7a、dmd-yjss-30a和hy920/hy930等多种型号;电动调节阀3031、远传液位计304以及第三控制器305的具体型号可以根据具体使用情况进行选购。因此,本技术在此不对电动调节阀3031、远传液位计304以及第三控制器305的具体型号作进一步限定。

48.第三控制器305的一个信号输出端与远传液位计304的信号输入端电连接,远传液位计304的信号输出端与第三控制器305的信号输入端电连接,第三控制器305的另一个信号输出端与所述电动调节阀3031的信号输入端电连接,其中,远传液位计304用于实时监测气液分离器300内的水位情况,通过第三控制器305设定远传液位计304的水位监测的上限值。

49.在实际的气液分离器300内的水位监测过程中,当远传液位计304监测到的气液分离器300内的水位高于气液分离器300内的水位上限时,远传液位计304将这一信号水压传感器传输给第三控制器305,通过第三控制器305打开电动调节阀3031,将气液分离器300内的水放出,使得气液分离器300内的水位低于气液分离器300内的水位上限。

50.上述实施例中通过第三控制器305联锁控制远传液位计304和电动调节阀3031,不仅可以精确控制气液分离器300中的液位,且当气液分离器300中的液位较高时,通过第三控制器305打开电动调节阀3031,使得气液分离器300中的水自动排出直至气液分离器300中的液位低于气液分离器300内的水位上限,再通过第三控制器305关闭电动调节阀3031,避免了实际四氯乙烯生产车间需要车间工作人员在车间时刻观察气液分离器300中的液位情况且手动排出气液分离器300中的水的麻烦,远传液位计304、第三控制器305和电动调节阀3031的设置使得四氯乙烯的生产过程更加的自动化,节省了人力并加快了四氯乙烯的生产速率。

51.在一些实施例中,本技术中的排水管303的底端连接有回收罐900,回收罐900的上段设置有吸附层901,回收罐900的底部的侧壁上设置有排水口902,排水口902用于与外部水源400连接,其中,排水口902上设置有密封塞9021。

52.上述实施例中,回收罐900用于回收从气液分离器300分离出的水,吸附层901用于对水中的乙炔进行吸附,其中,吸附层901可以为活性炭制成,回收罐900内经吸附层901吸附后的水通过排水口902排入外部水源400中,用于给外部水源400补水,从而实现水的循环利用,具体的,在需要排水时,打开密封塞9021,将回收罐900内经吸附层901吸附后的水排入外部水源400中,不需要排水时,密封塞可保证回收罐900内的密封性,且不会漏水。

53.在一些实施例中,如图3所示,本技术中的水环压缩机200的内周壁上设置有保温层204,在水环压缩机200的内壁上设置保温层204的目的是为了使水环压缩机200内的温度尽可能维持在生产四氯乙烯所需要的工艺温度范围内,其中,保温层204可以为真空绝热

板、挤塑聚苯板、模塑聚苯板和硬泡聚氨酯板等材料制成,本技术在此对制得保温层的材料不作具体限定。

54.本技术提供的用于生产四氯乙烯的补水压缩分离装置的具体使用原理如下所示:

55.打开循环水401对应的支管801上的试压泵8011以及补水管道100上的调节阀101,向水环压缩机200内补水,乙炔从水环压缩机200上的乙炔进气口201进入,水环压缩机200对其内的水和乙炔进行压缩并将压缩后的水和乙炔输送到气液分离器300中,通过气液分离器300对其内的水和乙炔进行分离,并将分离后的乙炔从气液分离器300顶部的第二排气口302排出用于生产四氯乙烯。

56.在上述操作过程中,当水压传感器502检测到水环压缩机200内的水压值小于水环压缩机200稳定运行所需要的水压值时,水压传感器502将这一信号传输给第一控制器501,通过第一控制器501打开水压较大的外部水源400对应的支管801上的试压泵8011,通过水压较大的外部水源400向水环压缩机200内供水,使得水环压缩机200内的水压快速达到水环压缩机200稳定运行所需要的水压值;当温度传感器602检测到的水环压缩机200内的第一排气口202的温度大于生产四氯乙烯的工艺所需要的水环压缩机200内的第一排气口202的温度值时,温度传感器602将这一温度信号传输给第二控制器601,第二控制器601通过控制调节阀101的开度调节进入水环压缩机200的水的流量大小,进而将水环压缩机200内的第一排气口202的温度维持在生产四氯乙烯的工艺要求范围内;当远传液位计304监测到的气液分离器300内的水位高于气液分离器300内的水位上限时,远传液位计304将这一信号传输给第三控制器305,通过第三控制器305打开电动调节阀3031,将气液分离器300内的水放出,使得气液分离器300内的水位低于气液分离器300内的水位上限。

57.最后应说明的是,以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解;其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1