一种制备单水氢氧化锂用新型浆料粉碎设备的制作方法

1.本实用新型涉及锂电池材料制备设备领域,具体是一种制备单水氢氧化锂用新型浆料粉碎设备。

背景技术:

2.近年来,在我国能源结构大调整的背景下,新能源产业链获得了飞速的发展,作为动力电池原材料之一的单水氢氧化锂的市场需求急剧扩大,与此同时对其品质的要求也越来越高。目前市场上单水氢氧化锂的生产工艺主要是将锂盐溶液与氢氧化钠溶液混合,再经冷冻结晶、蒸发结晶、重结晶、洗涤与离心等一系列除杂分离工艺,制备出湿品单水氢氧化锂,最后经干燥、粉碎,制成符合要求的成品单水氢氧化锂。然而在上述的蒸发结晶过程中,随着的晶浆中固含量的增加,氢氧化锂晶体的团聚黏连现象愈发明显,最终使得离心湿品粒度较大,粒径分布宽,钠及硫酸根等杂质离子包埋现象严重,对产品的质量造成较大的影响。

3.目前对湿品氢氧化锂的干燥、粉碎工艺主要有先干燥后粉碎及先粉碎后干燥两种路线,二者各有优缺点,难以兼顾:

4.在先干燥后粉碎工艺中,由于湿品中物料粒度较大,粒径分布宽,团聚黏连现象严重,干燥过程很难均匀进行,造成部分物料干燥不彻底,干燥时间长,效率低,能耗大。

5.在先粉碎后干燥工艺中,粉碎后的物料在干燥过程中易再次板结黏连,造成成品质量不稳定,往往干燥后还需再次粉碎,返工率高。

6.因此,湿品氢氧化锂在制备过程中的团聚黏连现象是个亟需解决的问题。

7.在已经公开的文件cn201320471559-敞开式无密封乳化炸药生产专用乳化器,在电机驱动主轴进行工作的时候,由于转子和定子都只有一个,在进行工作的时候,物料通过定子转动之后,直接就进入了下一步,无法对物料进行精细的搅拌。

技术实现要素:

8.为了解决上述问题,本实用新型公开了一种制备单水氢氧化锂用新型浆料粉碎设备,能够对蒸发结晶过程中的晶浆进行粉碎,使得氢氧化锂湿品晶体粒径分布更为均匀。

9.本实用新型的技术方案为:一种制备单水氢氧化锂用新型浆料粉碎设备,包括粉碎泵、循环泵、蒸发结晶器和循环回路,蒸发结晶器通过循环回路和循环泵连接,循环泵通过循环回路和粉碎泵连接,和粉碎泵包括粉碎区,粉碎区两端设有进料口和出料口,粉碎区设有转子和定子,主轴和定子之间设有密封件,转子包括一级转子和二级转子,定子包括一级定子和二级定子,一级定子和二级定子内分别设有一级通孔和二级通孔。

10.进一步地,一级通孔和二级通孔分别均匀布设,一级通孔的孔径比二级通孔孔径大,一级通孔的孔径为~mm,二级通孔的孔径为~mm。

11.进一步地,出料区通过过渡区以及连接区连接有电机,过渡区内设有主轴和悬挂件。

12.进一步地,主轴一侧和壳体之间设有密封件,密封件塞满粉碎区的侧壁上,另一侧通过轴承和悬挂件连接,主轴末端和粉碎区的转子和定子连接,悬挂件位于壳体内。

13.进一步地,连接区包括位于电机输出端和主轴之间的联轴器,联轴器外设有保护罩。

14.进一步地,出料口和进料口均和循环回路相连通,出料口位于密封件和二级定子之间的上部位置,一级转子一侧设有进料口。

15.进一步地,壳体、保护罩以及电机位于底座上。

16.本实用新型的有益之处:1、本实用新型通过设置两级定子,并且将定子的通孔不一致,能够对蒸发结晶过程中的晶浆进行粉碎,使得氢氧化锂湿品晶体粒径分布更为均匀。

17.2、本实用新型蒸发结晶器在蒸发结晶的过程中,氢氧化锂晶体通过粉碎泵被不断的粉碎,然后通过循环泵进行循环粉碎,晶浆中微粒晶核数量大幅增加,晶体生长表面积数倍增长,有效限制了大颗粒晶体的生成,使得湿品单水氢氧化锂粒径分布较窄,粒度较小,减小了杂质离子的包埋几率,有利于后续干燥效率的提高。此外,粉碎泵电机功率较小,制造、安装、运行及维护成本较低,能带来显著的经济效益。

18.3、本实用新型粉碎设备可用于对蒸发结晶过程中的氢氧化锂晶浆进行粉碎,从而有效避免单水氢氧化锂的团聚黏连现象,使得物料粒径分布变窄,尺寸减小,一方面这将有利于加强后续湿品氢氧化锂的洗涤效果,降低杂质离子的包埋几率,从而提高产品质量;另一方面,较为均匀的粒径分布能大大提高物料的干燥效率,减少非必要的能耗,有效控制单水氢氧化锂湿品的粒径分布,保障后续洗涤效果,降低成品杂质含量,减小气流粉碎设备负荷。

附图说明

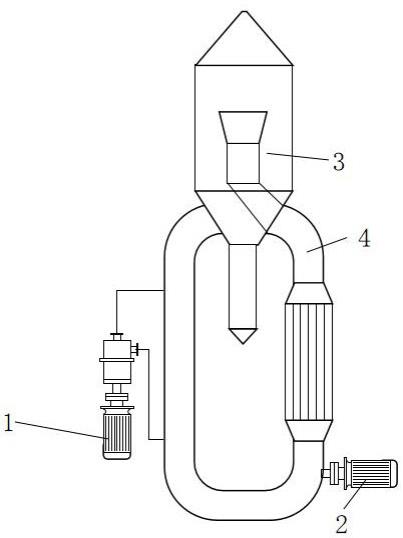

19.图1为浆料粉碎设备整体系统示意图;

20.图2为粉碎泵结构图;

21.图3为粉碎泵剖视图;

22.图4为一级定子结构图;

23.图5为二级定子结构图。

24.其中:1、粉碎泵;2、循环泵;3、蒸发结晶器;4、循环回路;11、电机;12、连接区;13、过渡区;14、粉碎区;15、主轴;16、联轴器;17、保护罩;131、悬架部件;132、轴承;133、密封件;141、出料口;142、进料口;143、一级定子;1431、一级通孔,1432、二级通孔,144、二级定子;145、一级转子;146、二级转子。

具体实施方式

25.为了加深对本实用新型的理解,下面结合附图详细描述本实用新型的具体实施方式,该实施例仅用于解释本实用新型,并不构成对本实用新型的保护范围的限定。

26.如图1-5所示,一种制备单水氢氧化锂用新型浆料粉碎设备,包括粉碎泵1、循环泵2、蒸发结晶器3和循环回路4,蒸发结晶器3通过循环回路4和循环泵连接,循环泵2通过循环回路4和粉碎泵4连接,和粉碎泵1包括粉碎区14,粉碎区14两端设有进料口142和出料口141,其特征在于:粉碎区14设有转子和定子,主轴15和定子之间设有密封件133,转子包括

一级转子145和二级转子146,定子包括一级定子143和二级定子144,一级定子143、二级定子144均与主轴15端部适配连接,两级定子可以使得粉碎泵1内的粉碎效果更加均匀,一级定子143和二级定子144内分别设有一级通孔1431和二级通孔1441,通过粉碎泵1能够对蒸发结晶过程中的晶浆进行粉碎,使得氢氧化锂湿品晶体粒径分布更为均匀,两级设置的定子和转子通过不同直径的通孔能够对氢氧化锂晶体进行高效逐级地粉碎,提升了粉碎效果。

27.一级通孔1431和二级通孔1441分别均匀布设,一级通孔1431的孔径比二级通孔1441孔径大,一级通孔的孔径为8~15mm,二级通孔1441的孔径为2~5mm,有利于晶浆从一级通孔1431的通孔中进入到二级通孔1441的通孔,方便对其进行粉碎,使得粉碎的效果更好。

28.出料区141通过过渡区13以及连接区12连接有电机11,过渡区13内设有主轴15和悬挂件131,主轴15一侧15和壳体之间设有密封件133,密封件133塞满粉碎区14的侧壁上,另一侧通过轴承132和悬挂件131连接,主轴15末端和粉碎区14的转子和定子连接,悬挂件131位于壳体内,悬架部件131通过轴承132与主轴15的对应部位适配连接,悬架部件131能够在中部对主轴15进行支撑,让主轴15转动时更加平稳。

29.连接区12包括位于电机11输出端和主轴15之间的联轴器16,联轴器16外设有保护罩17。

30.出料口141和进料口142均和循环回路4相连通,出料口141位于密封件133和二级定子144之间的上部位置,一级转子145一侧设有进料口142,密封件133能够防止粉碎区14内的物料进入到过渡区13从而影响设备的使用。

31.壳体、保护罩17以及电机11位于底座18上,底座18能够让粉碎泵1的安装更加方便。

32.电机11驱动,带动主轴15进行转动,从而使得粉碎区14开始工作,氢氧化锂晶体从进料口142进入到粉碎区14的一级定子143,从一级定子143的一级通孔1431中进入到二级定子144中二级通孔1141,粉碎区14的两级定子让粉碎泵1的粉碎效果更加均匀,从而有效避免单水氢氧化锂的团聚黏连现象,使得物料粒径分布变窄,尺寸减小,一方面这将有利于加强后续湿品氢氧化锂的洗涤效果,降低杂质离子的包埋几率,从而提高产品质量;另一方面,较为均匀的粒径分布能大大提高物料的干燥效率,减少非必要的能耗,有效控制单水氢氧化锂湿品的粒径分布,保障后续洗涤效果,降低成品杂质含量,减小气流粉碎设备负荷,粉碎完后通过出料口141从循环回路中通过循环泵2进入到蒸发结晶器3中,氢氧化锂晶体通过粉碎泵1被不断的粉碎,然后通过循环泵2进行循环粉碎,晶浆中微粒晶核数量大幅增加,晶体生长表面积数倍增长,有效限制了大颗粒晶体的生成,使得湿品单水氢氧化锂粒径分布较窄,粒度较小,减小了杂质离子的包埋几率,有利于后续干燥效率的提高。此外,粉碎泵1电机11功率较小,制造、安装、运行及维护成本较低,能带来显著的经济效益。

33.本领域的技术人员应理解,上述描述及附图中所示的本实用新型的实施例只作为举例而并不限制本实用新型,本实用新型的目的已经完整有效地实现。本实用新型的功能及结构原理已在实施例中展示和说明,在没有背离所述原理下,本实用新型的实施方式可以有任何变形或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1