一种低阻式除尘器的制作方法

1.本实用新型涉及环保设备领域,特别涉及一种低阻式除尘器。

背景技术:

2.如今,全球工业化发展越来越快速,而空气质量却不断下降,主要是由于有色冶金、化工等行业发展而造成的废气排放日益严重。因此,布袋除尘器的过滤作用和清灰作用在净化烟气和废气过程中,起到积极的作用。随着经济的快速发展,人民生活的水平的日益提高,国家对大气质量控制要求越来越严,对除尘设备的性能及可靠性提出了更高要求。由于脉冲喷吹布袋式/滤筒式除尘器除尘效率高(除尘效率≥99.5%)、结构紧凑、占地面积小、滤袋/滤筒使用寿命长、运行稳定可靠、以及能够确保排放浓度维持在一个较低状态下,因此,脉冲喷吹布袋式/滤筒式除尘器目前被广泛采用。

3.随着国家对除尘设备排放要求越来越严,就必须改进现有结构脉冲喷吹布袋式/滤筒式除尘器,使其实现稳定和可靠地超低排放运行。

4.现有脉冲喷吹布袋式/滤筒式除尘器有一个需要解决的非常突出问题就是:如何最大限度地降低除尘器阻力,更有效地实现除尘系统的能耗降低、滤料使用寿命的提高、以及稳定和可靠地超低排放。作为现有被广泛应用多室结构的脉冲喷吹布袋式/滤筒式除尘器经常由于各室压差无法实现自动均衡调节功能,这样就会造成多室脉冲喷吹布袋式/滤筒式除尘器的各室阻力不平衡,无法确保脉冲喷吹布袋式/滤筒式除尘器的每个室充分发挥除尘效能,因此无法可靠和稳定实现除尘器的超低排放要求。

5.作为现有被广泛应用多室结构的脉冲喷吹布袋式/滤筒式除尘器进风道和各室的进风口看似简单,其结构是否合理直接影响着除尘器效能的发挥。

6.目前广泛应用的多室结构脉冲喷吹布袋式/滤筒式除尘器多采用下进气方式,即含尘气流从箱体下部或者灰斗部分进入,由于各室压差不均衡,各室阻力不均衡,无法确保脉冲喷吹布袋式/滤筒式除尘器的每个室充分发挥除尘效能,因此无法可靠和稳定实现除尘器的超低排放要求;由于进入每个室的气流突然扩散,流速骤然降低,一部分颗粒较大的灰尘受重力作用降落到灰斗内,之后气流再经过滤袋,进行过滤达到除尘效果。气流在经过滤袋时,如果不采取措施,气流分布不均,布袋受力不均,增大布袋之间的摩擦,减小布袋寿命。

技术实现要素:

7.本技术实施例通过提供一种低阻式除尘器,解决了现有技术中由于各室压差不均衡,各室阻力不均衡,无法确保脉冲喷吹布袋式/滤筒式除尘器的每个室充分发挥除尘效能,因此无法可靠和稳定实现除尘器的超低排放要求;由于进入每个室的气流突然扩散,流速骤然降低,一部分颗粒较大的灰尘受重力作用降落到灰斗内,之后气流再经过滤袋,进行过滤达到除尘效果。气流在经过滤袋时,如果不采取措施,气流分布不均,布袋受力不均,增大布袋之间的摩擦,减小布袋寿命。

8.本技术实施例采用的技术方案如下。

9.一种低阻式除尘器,包括除尘室、过滤颗粒物的过滤布袋、固定连接在所述除尘室上的灰斗和旋转设置在所述灰斗内的气流分布板;所述灰斗上开设有连通第一进风口的第一通风口;所述气流分布板位于所述第一通风口与所述过滤布袋之间;所述过滤布袋并列设置于所述除尘室内;所述除尘室远离所述灰斗的一侧开设有连通出风口的第二通风口;所述第二通风口与所述过滤布袋连通。

10.进一步的技术方案为:低阻式除尘器还包括设置在所述除尘室上的箱体;所述箱体内设置有脉冲喷吹装置;所述脉冲喷吹装置的吹气端朝向所述过滤布袋;所述箱体与所述第二通风口连通。

11.进一步的技术方案为:低阻式除尘器还包括隔板、连通第一进风口的进风室和连通出风口的出风室;所述隔板将所述进风室与所述出风室分隔;所述进风室与所述灰斗之间设置有进风支管;所述进风支管上设置有开关第二进风口的进风阀;所述进风支管上设置有第三驱动装置;所述第三驱动装置的驱动端与所述进风阀连接;所述进风阀旋转连接在所述进风支管内;所述出风室与所述箱体连通;所述出风室上设置有控制出风开关的离线阀;所述离线阀固定连接在所述箱体上。

12.进一步的技术方案为:所述进风室沿着颗粒物移动的方向逐渐缩小。

13.进一步的技术方案为:所述进风室内设置用于控制流入所述灰斗气流量的分流装置;所述分流装置旋转设置在所述进风支管朝向所述进风室的一端。

14.进一步的技术方案为:所述分流装置包括第一回转轴、扰动气流的第一孔板、调整所述第一孔板旋转角度的第一驱动装置和加强所述第一孔板结构的第一加强筋;所述第一回转轴旋转连接在所述进风室内;所述第一孔板与所述第一回转轴固定连接;所述第一加强筋固定连接在所述第一回转轴与所述第一孔板上;所述第一驱动装置驱动端连接所述第一回转轴。

15.进一步的技术方案为:所述气流分布板包括第二回转轴、使气流顺畅的第二孔板、调整所述第二孔板旋转角度的第二驱动装置和加强所述第二孔板结构的第二加强筋;所述第二孔板与所述第二回转轴固定连接;所述第二加强筋固定连接在所述第二回转轴与所述第二孔板上;所述第二驱动装置驱动端连接所述第二回转轴。

16.进一步的技术方案为:所述灰斗与所述过滤布袋朝向所述灰斗的一端之间留有间距。

17.进一步的技术方案为:所述离线阀包括开关所述箱体的阀板和推动所述阀板的推动装置;所述推动装置设置在所述箱体上;所述推动装置驱动所述阀板缩回时,所述箱体关闭;所述推动装置驱动所述阀板伸出时,所述箱体打开。

18.进一步的技术方案为:所述除尘室相对于出风室设置。

19.本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

20.1、由于采用了在灰斗内设置可调节角度的气流分布板,动态调整灰斗内设置气流分布板的角度,这样第一通风口确保了进入除尘室内的气流流场顺畅,使得气流中含有的大颗粒物在重力的作用下有效沉降到灰斗下部,含有微尘的气流均匀上升,所以,有效解决了由于进入每个室的气流突然扩散,流速骤然降低,一部分颗粒较大的灰尘受重力作用降落到灰斗内,气流在经过过滤布袋时,如果不采取措施,气流分布不均,过滤布袋受力不均,

增大过滤布袋之间的摩擦,减小过滤布袋寿命,进而实现了气流在经过滤袋时,气流分布均匀,布袋受力均匀,减少布袋之间的摩擦。

21.2、由于采用了分流装置位于进风室的底部,动态调整进风支管进口处分流装置的角度,对除尘器第一进风口内流经各除尘室进风口气流流场进行扰动,所以,有效解决了各室压差不均衡,各室阻力不均衡,无法确保脉冲喷吹布袋式/滤筒式除尘器的每个室充分发挥除尘效能,因此无法可靠和稳定实现除尘器的超低排放要求,进而实现了调节各除尘室进口处局部压力,进而控制了流入各除尘室内的气流量,保持除尘室的除尘效果一致。

22.3、由于采用了灰斗的上表面与过滤布袋的下表面之间设有间距,所以,有效解决了气流中含有的大颗粒物冲刷布袋底部,对布袋之间的摩擦增大进而实现了避免气流中含有的大颗粒物冲刷布袋底部,同时也为气流均布上升创造条件。

23.4、由于采用了双排设置除尘室的除尘器,所以,有效解决了只有一侧除尘室导致气流量不均衡,进而实现了流入除尘器两侧各除尘室内的气流量均衡,提高了流速的稳定。

附图说明

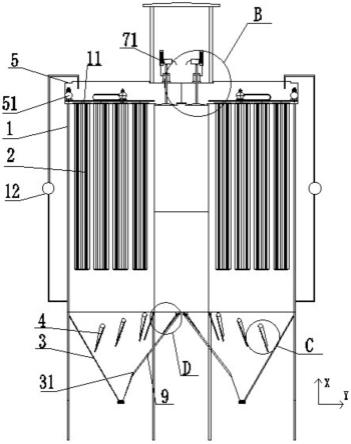

24.图1为本实用新型中第一实施例低阻式除尘器的结构示意图。

25.图2为本实用新型中第一实施例低阻式除尘器的右视图。

26.图3为本实用新型中第一实施例低阻式除尘器的俯视图。

27.图4为图1中b的局部放大图。

28.图5为图1中c的局部放大图。

29.图6为图1中d的局部放大图。

30.图7为本实用新型中第二实施例低阻式除尘器的右视图。

31.图8为图7中a的局部放大图。

32.图中:1、除尘室;10、进风阀;100、第三驱动装置;11、第二通风口; 12、分压差检测装置;13、总压差检测装置;2、过滤布袋;3、灰斗;31、第一通风口;4、气流分布板;41、第二回转轴;42、第二孔板;43、第二驱动装置;44、第二加强筋;5、箱体;51、脉冲喷吹装置;52、第一出风道; 53、挡板;54、倒角;6、进风室;61、分流装置;611、第一回转轴;612、第一孔板;613、第一驱动装置;614、第一加强筋;7、出风室;71、离线阀; 711、阀板;712、推动装置;8、隔板;9、进风支管。

具体实施方式

33.本技术实施例通过提供一种低阻式除尘器,解决了现有技术中由于各室压差不均衡,各室阻力不均衡,无法确保脉冲喷吹布袋式/滤筒式除尘器的每个室充分发挥除尘效能,因此无法可靠和稳定实现除尘器的超低排放要求;由于进入每个室的气流突然扩散,流速骤然降低,一部分颗粒较大的灰尘受重力作用降落到灰斗内,之后气流再经过滤袋,进行过滤达到除尘效果。气流在经过滤袋时,如果不采取措施,气流分布不均,布袋受力不均,增大布袋之间的摩擦,减小布袋寿命,达到了使各室的阻力与压差均衡,对气流经过履带时的风速减小,对滤袋之间的摩擦减小的效果。

34.本技术实施例中的技术方案为解决上述问题,总体思路如下

35.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上

述技术方案进行详细的说明。

36.第一实施例:

37.图1示出了本实用新型中低阻式除尘器第一实施例的结构示意图;图2 示出了本实用新型中低阻式除尘器第一实施例的右视图;图3示出了本实用新型中低阻式除尘器第一实施例的俯视图;图4示出了图1中b的局部放大图;图5示出了图1中c的局部放大图;图6示出了图1中d的局部放大图。结合图1、图2、图3、图4、图5和图6所示,本实用新型公开了一种低阻式除尘器。图中y的方向为本实用新型结构示意图的右端,图中x的方向为本实用新型结构示意图的上端。

38.低阻式除尘器,包括除尘室1、过滤颗粒物的过滤布袋2、固定连接在除尘室1上的灰斗3和旋转设置在灰斗3内的气流分布板4。灰斗3上开设有连通第一进风口的第一通风口31。气流分布板4位于第一通风口31与过滤布袋 2之间。过滤布袋2并列设置于除尘室1内。除尘室1远离灰斗3的一侧开设有连通出风口的第二通风口11。第二通风口11与过滤布袋2连通。

39.过滤布袋2竖直均匀设置在除尘室1内部的顶面。灰斗3设置在除尘室1 的底面。灰斗3内部中空。灰斗3为上端开口大,下端开口小的形状。灰斗3 的上端与除尘室1连通。灰斗3的下端排出颗粒物。灰斗3朝着颗粒物移动方向设置若干。左侧的灰斗3右侧开设有第一通风口31。灰斗3内设置有若干气流分布板4。气流分布板4为前后设置。气流分布板4旋转连接在灰斗3 内。气流分布板4的位置高于第一通风口31的位置。除尘室1的上方开设有若干第二通风口11。第二通风口11内设置有过滤布袋2。颗粒物通过灰斗3 上浮至过滤布袋2时,小颗粒吸附在过滤布袋2上。处理过的空气从过滤布袋2至第二通风口11,直至排出出风口。

40.由于采用了在灰斗3内设置可调节角度的气流分布板4。动态调整灰斗3 内设置气流分布板4的角度。确保了第一通风口31进入除尘室1内的气流顺畅。使得气流中含有的大颗粒物在重力的作用下有效沉降到灰斗3下部,含有微尘的气流均匀上升时与气流分布板4接触,降低颗粒的上升的速度,使颗粒接触过滤布袋2时减小摩擦。所以,有效解决了由于一部分颗粒较大的灰尘受重力作用降落到灰斗3内,之后气流再经过过滤布袋2。气流在经过过滤布袋2时,过滤布袋2受力不均,增大过滤布袋2之间的摩擦,减小过滤布袋2寿命的问题。进而实现了气流在经过过滤布袋2时,过滤布袋2受力均匀。减少过滤布袋2之间的摩擦。

41.低阻式除尘器还包括设置在除尘室1上的箱体5。箱体5内设置有脉冲喷吹装置51。脉冲喷吹装置51的吹气端朝向过滤布袋2。箱体5与第二通风口 11连通。

42.箱体5的下表面与除尘室1的上表面固定连接。脉冲喷吹装置51设置在箱体5内的左侧与箱体5内的右侧。脉冲喷吹装置51前后阵列设置在箱体5 内。脉冲喷吹装置51的吹气端竖直放置且对准第二通风口11。过滤布袋2上吸附过多颗粒时会导致除尘室1的除尘效果变差且除尘室1的阻力增大,从而通过脉冲喷吹装置51向第二通风口11喷气,使过滤布袋2膨胀,将吸附在过滤布袋2上的颗粒弹开,使过滤布袋2的除尘效果保持设定的范围,从而使除尘室1的阻力保持在设定的范围内,以保护除尘室1的处理能力和收尘效果。

43.低阻式除尘器还包括隔板8、连通第一进风口的进风室6和连通出风口的出风室7。隔板8将进风室6与出风室7分隔。进风室6与灰斗3之间设置有进风支管9。进风支管9上设置有开关第二进风口的进风阀10。所述进风支管9朝向所述灰斗3的一端与所述第一通风口31连通。进风支管9上设置有第三驱动装置100。第三驱动装置100的驱动端与进风阀10连接。

进风阀10 旋转连接在进风支管9内。出风室7与箱体5连通。出风室7上设置有控制出风开关的离线阀71。离线阀71固定连接在箱体5上。

44.左侧的除尘室1的右侧设置有进风室6与出风室7。进风室6与出风室7 之间设有隔板8。进风室6的后端为开口。进风室6的后端与第一进风口连通。进风室6的下表面开设有第三进风口。第三进风口与第一通风口31通过进风支管9相通。进风支管9内部上方旋转设置有进风阀10。进风支管9的外侧设有第三驱动装置100。第三驱动装置100的驱动端延伸至进风支管9内与进风阀10固定连接。当进风阀10关闭时,位于进风室6的风无法吹入灰斗3 内。当进风阀10开启时,位于进风室6的风吹入灰斗3内。箱体5的上表面还固定连接离线阀71。离线阀71前后设置若干。离线阀71用于控制箱体5 与出风室7之间的连通。当离线阀71开启时,过滤过的空气可以通过箱体5 内经过离线阀71排出。当离线阀71关闭时,脉冲喷吹装置51朝向过滤布袋 2吹气,对过滤布袋2进行清除颗粒物,使颗粒物掉落至灰斗3,防止脉冲喷吹装置51吹气期间颗粒物上浮重新吸附过滤布袋2。离线阀71的上方还设有防雨顶棚,用于防止下雨时雨水浸泡离线阀71导致离线阀71发生故障。

45.进风室6沿着颗粒物移动的方向逐渐缩小。

46.隔板8后端的上下方向高度高于隔板8前端的上下方向高度。进风室6 的形状为楔形,进风室6后侧的进风面积比进风室6前侧的进风面积大。出风室7的形状为楔形,出风室7前侧的出风面积比进风室6后侧的出风面积大。

47.气流分布板4包括第二回转轴41、使气流顺畅的第二孔板42、调整第二孔板42旋转角度的第二驱动装置43和加强第二孔板42结构的第二加强筋44。第二孔板42与第二回转轴41固定连接。第二加强筋44固定连接在第二回转轴41与第二孔板42上。第二驱动装置43驱动端连接第二回转轴41。

48.第二回转轴41旋转在灰斗3的上端,第二回转轴41固定连接第二孔板 42。第二回转轴41与第二孔板42的中间位置设置有第二加强筋44。第二加强筋44将第二孔板42与第二回转轴41之间的连接更加稳定。优选的,第二驱动装置43为电机。第二驱动装置43的驱动端与第二回转轴41固定连接,第二驱动装置43的驱动端位于第二驱动装置43的前侧面。第二驱动装置43 的前侧面与灰斗3的外侧面固定连接。第二孔板42包括但不限于平板、微带有一定凸起弧度的流线曲面板或为栅格式带孔眼的板。

49.灰斗3与过滤布袋2朝向灰斗3的一端之间留有间距。

50.灰斗3的上表面与过滤布袋2的下表面之间留有间距。优选的,间距为 1500mm-1800mm。由于采用了灰斗3的上表面与过滤布袋2的下表面之间留有间距,使得气流具有上升的空间。所以,有效解决了气流中含有的大颗粒物冲刷过滤布袋2底部,进而实现了避免气流中含有的大颗粒物冲刷过滤布袋2 底部,同时也为气流均布上升创造条件。

51.离线阀71包括开关箱体5的阀板711和推动阀板711的推动装置712。推动装置712设置在箱体5上。推动装置712驱动阀板711缩回时,箱体5 关闭。推动装置712驱动阀板711伸出时,箱体5打开。

52.箱体5内部的顶部设置有挡板53。挡板53将箱体5分成两组空间,箱体 5的下表面开设有第一出风道52。第一出风道52位于出风室7的上端。第一出风道52相对于挡板53镜像开设有两组。优选的,推动装置712为气缸。推动装置712固定连接在箱体5的上表面,推动装置712为上下设置。推动装置712的推动端位于第一出风道52内运动。阀板711前后设置在第

一出风道52内,阀板711的上端与推动装置712推动端的下表面固定连接,阀板 711的上表面开设有倒角54。倒角54为前后设置。当关闭离线阀71时,倒角54的上表面与第一出风道52的出风口贴合。

53.除尘室1相对于出风室7设置。

54.除尘室1在出风室7的左侧与出风室7右侧均设置有一组,进风室6的下表面开设有第三进风口。灰斗3朝向出风室7的一侧与出风室7通过进风支管9连通。当进风室6进风时,气流从进风室6下表面开设的第三进风口流入灰斗3内,气流均匀的进入两侧的除尘室1,使得气流量均衡且处理速度加快。由于采用了双排设置除尘室1的除尘器,所以,有效解决了只有一侧除尘室1导致气流量不均衡,进而实现了流入除尘器两侧的除尘室1内的气流量均衡,提高了流速的稳定。

55.第二实施例:

56.图7示出了本实用新型中低阻式除尘器第二实施例的右视图;图8示出了图7中a的局部放大图。结合图1、图2、图3、图4、图5、图6、图7和图8所示,第二实施例与第一实施例不同的是:

57.进风室6内设置用于控制流入灰斗3气流量的分流装置61。分流装置61 旋转设置在进风支管9朝向进风室6的一端。

58.进风室6的底面设有分流装置61。分流装置61左右设置。分流装置61 在每组进风支管9的上端均设有。优选的,分压差检测装置12为压力检测装置。优选的,总压差检测装置13为压力检测装置。分压差检测装置12固定连接在除尘室1的侧面。分压差检测装置12的两端分别设置有检测端。分压差检测装置12的一端的检测端设置在箱体5上,分压差检测装置12的另一端的检测端设置在灰斗3上。分压差检测装置12检测箱体5的压力数值与灰斗3的压力数值。当灰斗3内的压力数值大于箱体5内的压力数值,气流分布板4的角度向竖直方向旋转,使灰斗3内的气流更加流畅的流入箱体5,降低灰斗3内的气压。通过动态调整气流分布板4的角度,使得流入各除尘室1 的气流压差均衡。总压差检测装置13的两端分别设置有检测端。总压差检测装置13的一端检测端设置在出风口处,总压差检测装置13的另一端检测端设置在第一进风口处。总压差检测装置13检测第一进风口的压力数值与出风口的压力数值。当出风口的压力数值小于第一进风口的压力数值时,动态调整进风支管9进口处分流装置61的角度,使从第一进风口进入的气流分布更加均匀,除尘室1的工作效率高,从而使出风口压力数值与第一进风口的压力数值一直处于正常范围。根据各除尘室1的分压差检测装置12和除尘器总压差检测装置13的检测压力数据,通过除尘器plc控制系统的控制程序,动态调整分流装置61的角度。

59.由于采用了分流装置61位于进风室6的底部,动态调整进风支管9进口处分流装置61的角度,对除尘器第一进风口内流经各除尘室1第三进风口气流进行扰动,所以,有效解决了各除尘室1压差不均衡,各除尘室1阻力不均衡,无法确保各除尘室1室充分发挥除尘效能,因此无法可靠和稳定实现除尘器的超低排放要求,进而实现了动态地调节各除尘室1第三进风口处局部压力,进而控制了流入各除尘室1内的气流量,保证了除尘室1阻力的稳定。

60.分流装置61包括第一回转轴611、扰动气流的第一孔板612、调整第一孔板612旋转角度的第一驱动装置613和加强第一孔板612结构的第一加强筋614。第一回转轴611旋转连接在进风室6内。第一孔板612与第一回转轴 611固定连接。第一加强筋614固定连接在第一

回转轴611与第一孔板612上。第一驱动装置613驱动端连接第一回转轴611。

61.第一回转轴611旋转在进风室6的下端,第一回转轴611固定连接第一孔板612。第一回转轴611与第一孔板612的中间位置设置有第一加强筋614。第一加强筋614将第一孔板612与第一回转轴611之间的连接更加稳定。优选的,第一驱动装置613为电机。第一驱动装置613的驱动端与第一回转轴 611固定连接,第一驱动装置613的底面与进风室6的底面固定连接。第一孔板612包括但不限于平板、微带有一定凸起弧度的流线曲面板或为栅格式带孔眼的板。

62.尽管已描述了本实用新型的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本实用新型范围的所有变更和修改。

63.显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1