一种隔离型有机水溶肥顶侧底全喷造粒包衣机的制作方法

1.本技术涉及肥料生产的技术领域,尤其是涉及一种隔离型有机水溶肥顶侧底全喷造粒包衣机。

背景技术:

2.水溶肥颗粒在工业生产中一般通过干燥流化床制造,料浆通过雾化喷头喷射至干燥流化床的内部,喷射出的浆料液滴快速干燥形成固态的颗粒。当需要大尺寸的水溶肥颗粒时,就需要在流化床中以较长的时间喷射浆料培养颗粒的直径,这样就会使得水溶肥颗粒的生产时间延长,从而降低了水溶肥颗粒的生产效率。

技术实现要素:

3.针对现有技术存在的不足,本技术提供一种隔离型有机水溶肥顶侧底全喷造粒包衣机,通过对流化床内部流体进行集束的方式,使其中料浆快速聚集干燥形成大颗粒的水溶肥颗粒,从而使水溶肥颗粒的整体生产更为高效。

4.本技术的上述申请目的是通过以下技术方案得以实现的:

5.一种隔离型有机水溶肥顶侧底全喷造粒包衣机,包括干燥流化床本体,干燥流化床本体内部设置有两端开口并且导通的第一隔离罩,第一隔离罩的内径延干燥流化床本体底部指向顶部的方向连续减小,第一隔离罩的顶部、底部以及侧方均设置有雾化喷头,其中位于第一隔离罩侧方的雾化喷头插入第一隔离罩。

6.可选的,所述第一隔离罩的外径延干燥流化床本体底部指向顶部的方向连续减小。

7.可选的,所述干燥流化床本体内部还设置有两端开口的第二隔离罩,所述第二隔离罩位于第一隔离罩的上方,所述第二隔离罩靠近第一隔离罩的一端插入第一隔离罩。

8.可选的,所述第二隔离罩的直径延干燥流化床本体底部指向顶部的方向连续增大。

9.可选的,所述第一隔离罩和第二隔离罩的最大直径均小于干燥流化床本体的内径。

10.可选的,所述第一隔离罩与第二隔离罩之间具有成型空间。

11.可选的,所述第一隔离罩的内部具有内凸起。

12.可选的,所述第一隔离罩和第二隔离罩上均具有氮化铬涂层。

13.综上所述,本技术包括以下至少一种有益技术效果:

14.1.通过对流化床内部流体进行集束的方式,使其中料浆快速聚集干燥形成大颗粒的水溶肥颗粒,从而使水溶肥颗粒的整体生产更为高效。

附图说明

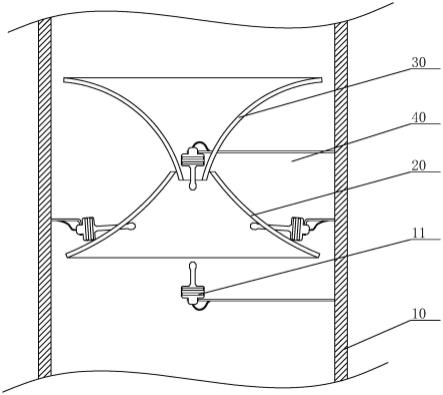

15.图1是本技术一实施方式的剖面示意图;

16.图2是本技术一实施方式第一隔离罩的剖面示意图。

17.附图标记:10、干燥流化床本体;11、雾化喷头;20、第一隔离罩;21、内凸起;30、第二隔离罩;40、成型空间;50、氮化铬涂层。

具体实施方式

18.以下结合附图对本技术作进一步详细说明。

19.为了更好的理解本技术实施例所展示的技术方案,首先对于现有的水溶肥造粒设备进行简单的介绍。

20.现有的水溶肥造粒设备一般是使用流化床进行生产,在流化床内有从底部向顶部的干燥热气流,水溶肥料浆经过流化床内部的雾化喷头射向流化床内部的干燥热气流,干燥热气流将雾化喷头射出的液膜撕裂成液滴,并快速使料浆液滴失水蒸发,从而使液滴干燥成水溶肥固态颗粒。

21.随着现在市场多元化的需求,当用户需要小尺寸直径的水溶肥颗粒时,操作人员只需正常启动干燥流化床流化床即可。但是当用户需要使用大尺寸直径的水溶肥颗粒时,就需要提高雾化喷头的喷射时间以提高料浆液滴在流化床内相互碰撞的机率从而形成大直径的水溶肥颗粒,这就提高了水溶肥生产的时间,降低了水溶肥的整体生产效率。

22.为了解决上述技术问题,本技术实施例提供了一种隔离型有机水溶肥顶侧底全喷造粒包衣机,

23.包括用于干燥水溶肥料浆液滴的干燥流化床本体10,干燥流化床本体10内部设置有两端开口并且导通的第一隔离罩20,第一隔离罩20的内径延干燥流化床本体10底部指向顶部的方向连续减小,第一隔离罩20的内部空间可表述为喇叭状,第一隔离罩20的顶部、底部以及侧方均设置有用于喷射料浆的雾化喷头11,其中位于第一隔离罩20侧方的雾化喷头11插入第一隔离罩20,若干个雾化喷头11的分布可以理解为:处于第一隔离罩20顶部的雾化喷头11喷射口朝向第一隔离罩20底部、处于第一隔离罩20底部的雾化喷头11喷射口朝向第一隔离罩20顶部、处于第一隔离罩20侧方的雾化喷头11喷射口倾斜朝向第一隔离罩20顶部。

24.下面结合具体的使用场景进行进一步的介绍。

25.在使用时,操作人员正常打开干燥流化床本体10,并打开若干个雾化喷头11,干燥流化床本体10内部形成由下至上的干燥热气流,若干个雾化喷头11同时喷射料浆液膜,干燥流化床本体10将料浆液膜撕裂形成液滴并快速烘干液滴从而形成水溶肥颗粒。

26.应理解,第一隔离罩20内部空间的形状呈喇叭状,内径延干燥流化床本体10底部指向顶部的方向连续减小。在以第一隔离罩20的高作为定量,那么,在相同高度的情况下,第一隔离罩20的内部空间体积将小于干燥流化床本体10内部的体积,第一隔离罩20在干燥流化床本体10内隔离出了一个相对独立的造粒空间。若干个雾化喷头11在前述的造粒空间内同时喷射料浆,将显著提高料浆液滴相互碰撞粘接的机率,从而快速的形成大直径的水溶肥颗粒。在此基础上,在流量相等的情况下,干燥流化床本体10内部的流体在经过前述的造粒空间时,由于截面面积减小,会使得造粒空间内的流体流速加快,在一定程度上也能够提高大直径颗粒的干燥效率。

27.还应理解,本技术实施例中采用若干个雾化喷头11在第一隔离罩20内部的造粒空

间形成顶侧底全喷,其所采用的方式是通过提高造粒空间内的瞬时料浆液滴产生量来提高大直径颗粒的成型概率,但是并不能将若干个相对独立的雾化喷头11等价为一个大流量的喷头,也即若干个相对独立的雾化喷头11并不能用一个喷雾量远超雾化喷头11的喷头取代,其原因如下:

28.当处于第一隔离罩20内部仅有一个大喷雾量的喷头时,该喷头喷射出的液膜厚度可能相对较厚,以至于干燥流化床本体10内的干燥气流并不能快速的将料浆液膜撕裂成液滴,这样,干燥流化床本体10内部的干燥热气流将会直接对料浆液膜烘干,料浆液膜将会直接烘干成块而不是颗粒,这样造出的固态水溶肥块并不能直接打包出售,还需进一步的加工。而采用本技术实施例中提出的在第一隔离罩20内设置若干个雾化喷头11的方式,能够实现在第一隔离罩20内部的造粒空间内形成顶侧底全喷,这样,若干个雾化喷头11就能够在造粒空间内形成多梯度的液膜,使得干燥热空气能够快速的撕裂多个梯度的液膜形成液滴,而且,相对独立并且狭小的造粒空间会使液滴相互碰撞粘接的概率增大,从而形成大颗粒直径的水溶肥颗粒。

29.总的来说,本技术实施例是通过对流化床内部流体进行集束的方式,使其中料浆快速聚集干燥形成大颗粒的水溶肥颗粒,从而使水溶肥颗粒的整体生产更为高效。

30.作为本技术实施例一种可行的具体实施方式,干燥流化床本体10内部还设置有两端开口的第二隔离罩30,第二隔离罩30位于第一隔离罩20的上方,第二隔离罩30靠近第一隔离罩20的一端插入第一隔离罩20,第二隔离罩30的直径延干燥流化床本体10底部指向顶部的方向连续增大。

31.结合一个具体的使用场景,第二隔离罩30的顶部截面面积较大,可以盛接上升至干燥流化床本体10顶部后干燥下降的颗粒,此部分颗粒通过第二隔离罩30进入到第一隔离罩20内部的造粒空间内,从新吸收若干个雾化喷头11喷出的液滴从而形成大颗粒直径的水溶肥颗粒,这样,就可以使同批量生产的大颗粒水溶肥颗粒直径趋于一致,从而使水溶肥颗粒的整体生产更为高效。

32.作为本技术实施例一种可行的具体实施方式,第一隔离罩20和第二隔离罩30的最大直径均小于干燥流化床本体10的内径,并且第一隔离罩20和第二隔离罩30的外径分别延干燥流化床本体10底部指向顶部的方向连续减小、增大,这样就能够在第一隔离罩20与第二隔离罩30外侧形成成型空间40。

33.结合一个具体的使用场景,在第一隔离罩20内部造粒空间内形成颗粒的物料会随着干燥热空气的流向上升,从第一隔离罩20和第二隔离罩30交接缝隙处上升的物料将进入相对独立的成型空间40并且在成型空间40内停留较长的时间,物料在成型空间40内部不断碰撞和粘接从而再次形成颗粒落下,这也将使水溶肥颗粒的整体生产更为高效。

34.作为本技术实施例一种可行的具体实施方式,第一隔离罩20的内部具有内凸起21。

35.结合一个具体的使用场景,在若干个雾化喷头11向造粒空间内喷射具有一定动能的液膜时,会撞击内凸起21使得液膜碎裂四散,从而散布至造粒空间中,进而提高了造粒空间内大颗粒直径的水溶肥颗粒产生概率,使水溶肥颗粒的整体生产更为高效。

36.作为本技术实施例一种可行的具体实施方式,第一隔离罩20和第二隔离罩30上均具有氮化铬涂层50。

37.结合一个具体的使用场景,氮化铬涂层50耐高温并且能够防止粘连,从而减小料浆在第一隔离罩20和第二隔离罩30上粘连的概率。这样,喷设至第一隔离罩20和第二隔离罩30的料浆能够快速的滑落并进入流体中干燥形成颗粒,使水溶肥颗粒的整体生产更为高效。

38.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1