一种脂肪酸连续甲酯化生产系统的制作方法

1.本实用新型涉及原料油的甲酯化技术,尤其是涉及一种脂肪酸连续甲酯化生产系统。

背景技术:

2.脂肪酸甲酯(俗称生物柴油)是一种能替代石化柴油的、可再生的绿色清洁能源,亦是一种重要的生物化工基础原料,具有大规模产业化的潜力。目前,大多数生物柴油生产系统是以高酸价的回收油为原料,因而在制备过程中需要先对原料油进行甲酯化反应,使游离脂肪酸生成脂肪酸甲酯以降低原料油的酸价;然后再利用催化剂催化原料油与甲醇进行酯交换反应得到脂肪酸甲酯,然后再对脂肪酸甲酯进行精馏处理以得到生物柴油成品。

3.传统的甲酯化工艺是利用碱液(如naoh)和酸(如硫酸等)作为催化剂催化脂肪酸与甲醇反应生成脂肪酸甲酯,然而现有碱液和酸液容易产生大量的废水,给环境带来污染。因而,目前多采用以脂肪酶作为催化剂的脂肪酸甲酯生产系统,以减少废水量,保护环境。然而,现有基于脂肪酶的甲酯生产系统生产效率低且脂肪酶利用率低,脂肪酶用量多,生产成本高。

技术实现要素:

4.有鉴于此,本实用新型提供了一种脂肪酸连续甲酯化生产系统,不仅实现了脂肪酸甲酯的连续甲酯化,还实现了脂肪酶的回收和二次利用,降低了原料油的甲酯化成本。

5.为实现上述目的,本发明采取下述技术方案:

6.本实用新型所述的基于脂肪酶的脂肪酸连续甲酯化生产系统,包括连接在一起的连续反应单元和供料单元,还包括对产物进行分离的分离单元和用于回收脂肪酶的回收单元,所述分离单元包括与所述连续反应单元连接的分离罐,所述分离罐自上而下依次开设有粗甲酯溢流口、脂肪酶溢流口和甘油水出口;

7.所述粗甲酯溢流口通过第一管路与第一沉降罐连接,且所述第一沉降罐的进料高度h2高于分离罐的进料高度h1;

8.所述回收单元包括通过第二管路与所述脂肪酶溢流口连接的第二沉降罐和用于将第二沉降罐内的回收酶液泵入连续反应单元内的输送泵,且第二沉降罐的进料高度h3低于第一沉降罐的进料高度h2;

9.所述甘油水出口通过第三管路与第三沉降罐连接,所述第三沉降罐的进料高度h4低于第一沉降罐的进料高度h2且高于第二沉降罐的进料高度h3。

10.在上述方案中,本实用新型利用分离罐先对含有甲醇、水、粗甲酯、甘油三酯、脂肪酶和甘油的混合体系分层为粗甲酯层、脂肪酶层和甘油水层,且脂肪酶层经输送泵再次被送入连续反应单元,实现了脂肪酶的再次利用,降低脂肪酶原料的消耗量,进而降低成本;另外,本实用新型利用连续反应单元实现了连续甲酯化,提高了脂肪酸甲酯的生产效率。

11.在本实用新型的优选实施方式中,所述分离罐的高度为8m ~10m;所述第一沉降罐

的进料高度h2与分离罐的进料高度h1的高度差为200mm ~ 400mm;第一沉降罐的进料高度h2和所述第三沉降罐的进料高度h4的高度差为200mm ~ 400mm;所述第二沉降罐的进料高度h3为2m-3m,确保各层自动溢流至对应的沉降罐内,无需借助泵,将其生产系统的总成本。

12.在本实用新型的优选实施方式中,所述第一管路上设置有第一阀,第二管路上设置有第二阀,第三管路上设置有第三阀,第一阀、第二阀和第三阀为球阀。当分离罐未满罐并达到分离时间时三个球阀处于关闭状态,确保分离效果。

13.在本实用新型的优选实施方式中,所述分离罐的进液管路上设置有止回阀。

14.在本实用新型的优选实施方式中,所述连续反应单元包括多个溢流口高度依次降低的反应釜,所述进液管路与最后一个所述反应釜的排液口连通,实现溢流,减少泵的数量,降低成本。

15.优选的,所述连续反应单元包括三个依次连接的反应釜;所述供料单元包括原料油支路、碱液支路、酶液支路和粗甲醇支路,所述原料油支路、碱液支路、酶液支路和粗甲醇支路汇流至第一个所述反应釜内的主管路;所述供料单元还包括向第二个反应釜和第三个反应釜内提供精甲醇的精甲醇管路。

16.与现有技术相比,本实用新型利用分离罐先对含有甲醇、水、粗甲酯、甘油三酯、脂肪酶和甘油的混合体系分层为粗甲酯层、脂肪酶层和甘油水层,且脂肪酶层经输送泵再次被送入连续反应单元,实现了脂肪酶的再次利用,降低脂肪酶原料的消耗量,进而降低成本;另外,本实用新型利用连续反应单元实现了连续甲酯化,提高了脂肪酸甲酯的生产效率。

附图说明

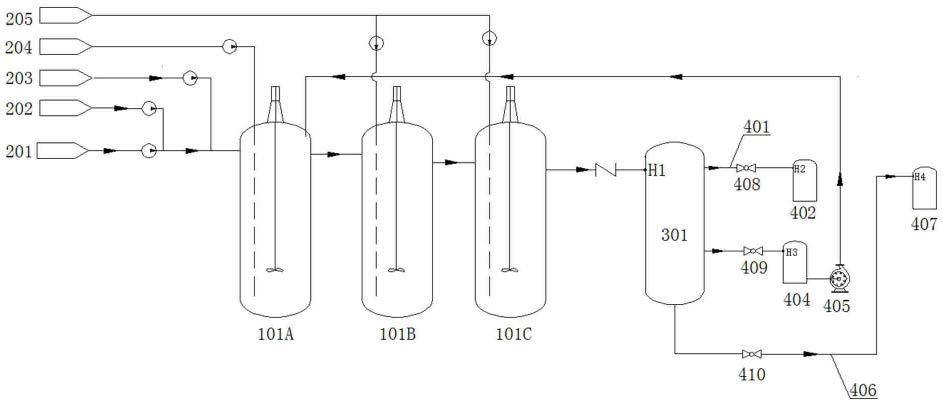

17.图1是本实用新型的管路图。

具体实施方式

18.下面结合附图对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述实施例。

19.需要说明的是,在下述实施例的描述中,除非另有明确的规定和限定,可能出现的术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接连接,也可以是通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

20.结合图1可知,本实用新型提供了一种脂肪酸连续甲酯化生产系统,包括连续反应单元、为连续反应单元提供原料的供料单元、对连续反应单元的产物进行分离的分离单元和将反应后的脂肪酶回收并输送至连续单元内的回收单元;连续反应单元包括三个溢流口高度呈等差降低的反应釜101,三个反应釜101依次记作反应釜101a、反应釜101b和反应釜101c;

21.结合图1可知,供料单元包括原料油支路201、碱液支路202、酶液支路203和粗甲醇支路204,原料油支路201、碱液支路202、酶液支路203和粗甲醇支路204通过主管路汇流在

一起并进入反应釜101a的主管路。在实际安装时,每个支路上均设置有一个供料泵和控制阀(优选球阀),以将各原料泵入反应釜101a的底部;供料单元还包括向反应釜101b和反应釜101c内提供精甲醇的精甲醇管路205,精甲醇管路205的主管路上具有甲醇供料泵,精甲醇主管路的两个支路分别与反应釜101b和反应釜101c连接,以向反应釜101b和反应釜101c中补充精甲醇,促进反应。

22.结合图1可知,分离单元包括与反应釜101c连接的分离罐301,分离罐301自上而下依次开设有粗甲酯溢流口、脂肪酶溢流口和甘油水出口;粗甲酯溢流口通过第一管路401与第一沉降罐402连接,且第一沉降罐402的进料高度h2与粗甲酯溢流口的高度一致,该进料高度h2高于分离罐301的进料高度h1,h2和h1的高度差为300mm(当然也可以是200mm ~ 400mm范围内的其它数值),使得分层后的粗甲酯层自动溢流至第一沉降罐402内;

23.回收单元包括通过第二管路403与脂肪酶溢流口连接的第二沉降罐404和用于将第二沉降罐404内的回收酶液泵入连反应釜101a内的输送泵405,第二沉降罐404的进料高度h3低于第一沉降罐402的进料高度h2,使分离后的脂肪酶层溢流至第二沉降罐404内;

24.甘油水出口通过第三管路406与第三沉降罐407连接,第三沉降罐407的进料高度h4低于第一沉降罐402的进料高度h2且高于第二沉降罐404的进料高度h3,即甘油水的溢流高度低于粗甲酯且高于脂肪酶,其中h4-h2=300mm;

25.若分离罐301的高度为9m,第二沉降罐404的进料高度h3控制在2.5m(即脂肪酶的溢流高度),使分层后的脂肪酶层自动进入第二沉降罐404内。

26.在实际安装时,为保证分离罐301内混合体系之间的完全分离,第一管路401上设置有第一阀408,第二管路403上设置有第二阀409,且第三管路406上设置有第三阀410。当未达到指定分离时间时第一阀408、第二阀409和第三阀410均处于关闭状态,直至分离罐301满罐且达到分离时间后再打开第一阀408、第二阀409和第三阀410(第一阀408、第二阀409和第三阀410优选球阀)。

27.结合图1可知,分离罐301的进液管路上设置有止回阀,避免回液。

28.本实用新型的工作过程及原理如下:先将原料油(预热至40℃-50℃)、粗甲醇、碱液(即浓度约为10%的naoh溶液,将原料油的ph调整至5-7)和脂肪酶连续汇流至反应釜101a内,当达到反应釜101a的溢流口时溢流至反应釜101b内,反应釜101a内仍然边搅拌反应边连续送料;向反应釜101b内边补充精甲醇边搅拌反应,使混合体系溢流至反应釜101c内;向反应釜101c内边补充精甲醇边搅拌反应,使反应后的产物溢流至分离罐301内分层分离,分离罐301内自下而上依次为甘油水共存体系(密度约为1.2)、密度约为1的脂肪酶层和密度约为0.85的粗甲酯体系;当分离罐301满罐且达到指定分离时间时打开第一阀408、第二阀409和第三阀410,使得分离罐301内的三种体系分别溢流至对应的沉降罐内,输送泵405将收集到的脂肪酶再次泵入反应釜101a,实现了脂肪酶的二次利用,进而提高脂肪酸的利用率,降低成本。

29.最后还需要强调的是,以上所述仅为本实用新型的优选实施方式而已,并不用于限制本发明,尽管参照前述实施方式对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施方式所记载的技术方案进行不需付出创造性劳动的修改,或者对其中部分技术特征进行等同替换。因而,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1