一种高速剪切机设备的制作方法

1.本实用新型涉及高速剪切机技术领域,具体涉及一种高速剪切机设备。

背景技术:

2.在乳化剂的制造工艺中,一般最常见的问题是分散相的粒径过大和搅拌时把空气混入制品中,粒径过大会导致乳状物不稳定,缺少光泽;而制品中混入空气则会产生制品气泡化,细菌污染,易氧化及外观不光滑等问题,为了解决分散相的粒径过大和搅拌时把空气混入制品中的问题一般是使用高速剪切乳化机对物料进行剪切、离心挤压、液层磨擦、撞击撕裂和湍流等处理,从而达到对物料分散、研磨和乳化的效果。

3.现有的高速剪切乳化机是由高速电机通过传动杆带动转子转动,使得物料在定子和转子精密的间隙中受到剪切、离心挤压、液层磨擦、撞击撕裂和湍流等综合作用,从而达到分散、研磨、乳化的效果,但是现有高速剪切乳化机中的高速电机的电刷以及传动杆在高速电机的高速转动下会发生磨损,进而产生碎屑掉入下方物料造成污染,甚至造成机器损坏。

4.因此,实用新型一种高速剪切机设备很有必要。

技术实现要素:

5.为此,本实用新型提供一种高速剪切机设备,通过壳体组件、传动组件、控制组件、转子和定子可实现转子和定子的拆装简单,便于工作人员更换不同规格的定子和转子,可调节转子的转速来达成不同的乳化结果,适应不同物理性质的乳液需求,避免了单纯改变剪切速度的局限性,且可避免高速电机的电刷摩擦带来的杂质对物料造成污染,使得乳化剂原料在乳化过程中不会将杂质一并制成成品,保证了乳化剂成品的质量,同时还避免了传动杆和空心杆的接触,避免了部件摩擦受损使得高速剪切机设备的使用寿命减少的现象发生,以解决现有高速剪切乳化机中的高速电机的电刷以及传动杆在高速电机的高速转动下会发生磨损,进而产生碎屑掉入下方物料造成污染,甚至造成机器损坏的问题。

6.为了实现上述目的,本实用新型提供如下技术方案:一种高速剪切机设备,包括支架组件,还包括滑动设置在支架组件上的壳体组件、设置在壳体组件上的传动组件、固定安装在壳体组件上的控制组件、螺纹连接在传动组件底端上的转子、固定安装在壳体组件底端上的空心杆以及与空心杆内壁上设置的螺纹连接的定子。

7.优选地,所述支架组件包括底板,所述底板的顶部一侧上固定安装有支架,所述支架的上部一侧均匀设置有螺纹槽,所述支架的上部滑动套设壳体组件。

8.优选地,所述壳体组件包括壳体,所述壳体靠近支架的一侧中部固定安装有支撑杆,所述支撑杆远离壳体的一端上固定安装有松紧握把,所述松紧握把远离支撑杆的一侧滑动设置有螺母,所述壳体的底端上固定安装有塑料板,所述壳体的底端上均匀连通设置有通风孔。

9.优选地,所述壳体上设置控制组件,所述空心杆的顶端固定安装在塑料板的底端

上,所述壳体上设置传动组件。

10.优选地,所述松紧握把滑动套设在支架上,所述螺母表面上的螺纹与对应位置螺纹槽内壁设置的螺纹连接。

11.优选地,所述控制组件包括开关,所述开关固定安装在壳体远离支撑杆的一侧上,所述开关电性连接有调速旋钮,所述调速旋钮固定安装在壳体的顶端上,所述调速旋钮与传动组件电性连接。

12.优选地,所述传动组件包括高速电机,所述高速电机固定安装在壳体内,所述高速电机的输出轴固定连接有传动杆,所述传动杆的顶端转动安装有安装板,所述安装板通过四组支撑杆固定安装在壳体的下部内,所述传动杆的上部固定安装有扇叶,所述传动杆底端表面上设置的螺纹连接转子。

13.优选地,所述传动杆设置在空心杆内,所述传动杆通过轴承与空心杆转动连接,所述传动杆的上部固定安装扇叶,所述高速电机与调速旋钮电性连接。

14.本实用新型的有益效果是:通过壳体组件、传动组件、控制组件、转子和定子可实现转子和定子的拆装简单,便于工作人员更换不同规格的定子和转子,可调节转子的转速来达成不同的乳化结果,适应不同物理性质的乳液需求,避免了单纯改变剪切速度的局限性,且可避免高速电机的电刷摩擦带来的杂质对物料造成污染,使得乳化剂原料在乳化过程中不会将杂质一并制成成品,保证了乳化剂成品的质量,同时还避免了传动杆和空心杆的接触,避免了部件摩擦受损使得高速剪切机设备的使用寿命减少的现象发生。

附图说明

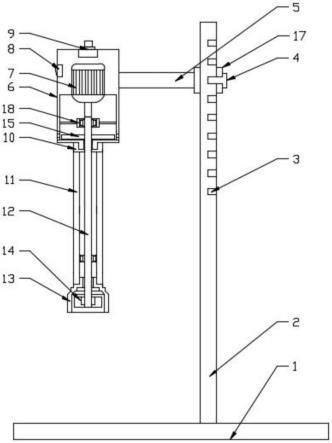

15.图1为本实用新型提供的高速剪切机设备主视图;

16.图2为本实用新型提供的高速剪切机设备结构图;

17.图3为本实用新型提供的扇叶俯视图。

18.图中:1-底板,2-支架,3-螺纹槽,4-螺母,5-支撑杆,6-壳体,7-高速电机,8-开关,9-调速旋钮,10-塑料板,11-空心杆,12-传动杆,13-定子,14-转子,15-扇叶,16-通风孔,17-松紧握把,18-安装板。

具体实施方式

19.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

20.参照附图1-3,本实用新型提供的一种高速剪切机设备,包括支架组件,还包括滑动设置在支架组件上的壳体组件、设置在壳体组件上的传动组件、固定安装在壳体组件上的控制组件、螺纹连接在传动组件底端上的转子14、固定安装在壳体组件底端上的空心杆11以及与空心杆11内壁上设置的螺纹连接的定子13。

21.支架组件包括底板1,底板1的顶部一侧上固定安装有支架2,支架2的上部一侧均匀设置有螺纹槽3,支架2的上部滑动套设壳体组件.

22.壳体组件包括壳体6,壳体6靠近支架2的一侧中部固定安装有支撑杆5,支撑杆5远离壳体6的一端上固定安装有松紧握把17,松紧握把17远离支撑杆5的一侧滑动设置有螺母4,壳体6的底端上固定安装有塑料板10,壳体6的底端上均匀连通设置有通风孔16,壳体6上

设置控制组件,空心杆11的顶端固定安装在塑料板10的底端上,壳体6上设置传动组件,松紧握把17滑动套设在支架2上,螺母4表面上的螺纹与对应位置螺纹槽3内壁设置的螺纹连接,当需要调整转子14和定子13的高度时,工作人员可转动螺母4,从而使得螺母4与支架2脱离螺纹连接,从而实现松紧握把17在支架2上滑动,当松紧握把17在支架2上移动至适当的位置处,通过螺母4与对应位置螺纹槽3内壁上设置的螺纹连接可实现对松紧握把17、支撑杆5、壳体6、转子14和定子16的位置进行固定。

23.控制组件包括开关8,开关8固定安装在壳体6远离支撑杆5的一侧上,开关8电性连接有调速旋钮9,开关8控制调速旋钮9的启闭,调速旋钮9用于调节传动组件的转速,调速旋钮9固定安装在壳体6的顶端上,调速旋钮9与传动组件电性连接。

24.传动组件包括高速电机7,高速电机7固定安装在壳体6内,高速电机7的输出轴固定连接有传动杆12,传动杆12的顶端转动安装有安装板18,安装板18通过四组支撑杆固定安装在壳体6的下部内,设置的安装板18可使得传动杆12在转动时的稳定性更好,传动杆12的上部固定安装有扇叶15,传动杆12底端表面上设置的螺纹连接转子14,高速电机7工作可带动传动杆12转动,传动杆12转动即转子14和扇叶15转动,转子14转动使得物料在定子13和转子14精密的间隙中受到剪切、离心挤压、液层磨擦、撞击撕裂和湍流等综合作用,从而达到分散、研磨、乳化的效果,传动杆12设置在空心杆11内,传动杆12通过轴承与空心杆11转动连接,传动杆12的上部固定安装扇叶15,扇叶15转动可使得壳体6内的空气快速流动,从而实现对高速电机7工作时产生的热量进行散热处理,高速电机7与调速旋钮9电性连接,通过调速旋钮9调节高速电机7输出轴的转动速度。

25.本实用新型的使用过程如下:在使用时,工作人员可转动螺母4,从而使得螺母4与支架2脱离螺纹连接,从而实现松紧握把17在支架2上滑动,当松紧握把17在支架2上移动至适当的位置处,通过螺母4与对应位置螺纹槽3内壁上设置的螺纹连接可实现对松紧握把17、支撑杆5、壳体6、转子14和定子16的位置进行固定,然后通过开关8启动调速旋钮9,调速旋钮9启动高速电机7,高速电机7的输出端高速转动,高速电机7的输出端转动带动传动杆12和扇叶15转动,传动杆12转动可带动转子14转动,从而使得物料在定子13和转子14精密的间隙中受到剪切、离心挤压、液层磨擦、撞击撕裂和湍流等综合作用,从而达到分散、研磨、乳化的效果,由于定子13与空心杆11螺纹连接,转子14与传动杆12螺纹连接,从而使得定子13和转子14的拆装简单,便于工作人员更换不同规格的定子13和转子14,然后通过调速旋钮9调节高速电机7的转速以实现调节转子转速达到不同的乳化结构,适应不同物理性质的乳液需求,避免了单纯改变剪切速度的局限性,由于设置有扇叶15,扇叶15可使得壳体6内的空气快速流动,从而实现对高速电机7工作时产生的热量进行散热处理,同时设置有塑料板10,塑料板10可避免高速电机7的电刷发生磨损产生的碎屑掉入下方物料中对其造成污染,使得乳化剂原料在乳化过程中不会将杂质一并制成成品,保证了乳化剂成品的质量,由于传动杆12与空心杆11通过轴承连接,避免了空心杆11和传动杆12接触,从而避免了部件摩擦受损使得高速剪切机设备的使用寿命减少的现象发生。

26.以上所述,仅是本实用新型的较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案对本实用新型加以修改或将其修改为等同的技术方案。因此,依据本实用新型的技术方案所进行的任何简单修改或等同置换,尽属于本实用新型要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1