催化剂担载用基材及催化剂载体的制作方法

本发明涉及催化剂担载用基材及在其上担载催化剂的催化剂载体。

背景技术:

1、作为从车辆排出的废气的净化用催化剂载体,公知有在由耐热合金构成的外筒之中嵌入蜂窝体而成的催化剂载体。蜂窝体中主要为层叠型的蜂窝体和卷绕型的蜂窝体。层叠型的蜂窝体通过交替层叠由金属箔构成的平箔和对金属箔进行波纹加工后的波箔而构成。卷绕型的蜂窝体通过在堆叠了平箔及波箔的状态下卷绕成螺旋状而构成。

2、由于制造工序的特性,在卷绕型的催化剂载体的中心部形成有筒状的空洞(以下也称为卷芯部)(例如,参照专利文献1)。卷芯部与由平箔及波箔构成的各个流路(以下也称为净化流路)相比开口面积更大,因此未净化的废气容易从卷芯部逸出。当从卷芯部逸出的未净化的废气增加时,通过净化流路的废气减少,因此不能充分地表现催化剂载体的废气净化性能。

3、因此,提出了防止从卷芯部漏气的技术。在专利文献2中公开了一种在卷芯部的直径为3~5mm(实施例为5mm)的金属催化剂载体中,通过在卷芯部配置插入物(金属制插塞),抑制气体从卷芯部逸出的技术。

4、在专利文献3中,公开了一种金属载体中的蜂窝体的制造方法,其特征在于,在中间形成狭缝而具有两个分割片的卷轴上,使金属制平箔的前端部分穿过并夹持,将该卷轴旋转1/4圈以上而卷绕平箔后,进行初始卷入,该初始卷入在平箔与卷轴间或者在平箔与绕卷轴卷绕的平箔间,将波箔一边夹入一边卷入,接着,一边层叠平箔和波箔,一边卷绕成螺旋状,以形成圆筒状的蜂窝体,然后除去上述卷轴。此外,专利文献3的图2公开了使平箔的端部(以下也称为“梁状平坦部”)延伸到卷芯部的工序图。

5、专利文献4公开了一种技术,其在具备将波状的金属箔和平板状的金属箔的起始端部彼此堆叠而多重卷绕的蜂窝体的金属催化剂载体中,通过在蜂窝体的卷芯部配置使波箔及平箔的两金属箔的起始端部间扩开而成的限制部,来限制卷芯部的废气的流通。在专利文献4的图4中,公开了延伸到卷芯部的弯曲形状的金属箔。

6、另一方面,随着作为催化剂使用的贵金属价格的高涨,提出了削减了贵金属的使用量的催化剂载体。例如专利文献5、专利文献6公开了一种通过在构成蜂窝体的箔上开设沿厚度方向贯通的孔而减少了贵金属的使用量的蜂窝体。由于在箔上形成有孔的催化剂载体的热容量变小,使蜂窝体的升温速度上升,因此能够使催化剂早期活性化。专利文献6的图1所公开的催化剂载体可以用专利文献3所公开的制造方法制造。

7、现有技术文献

8、专利文献

9、专利文献1:日本特开昭62-250950950号公报

10、专利文献2:日本特开2006-281118号公报

11、专利文献3:日本特开平8-173820号公报

12、专利文献4:日本特开2010-201413号公报

13、专利文献5:日本特表2005-535454号公报

14、专利文献6:wo2019/031080a1

技术实现思路

1、发明所要解决的技术问题

2、在专利文献2中公开的金属载体中,由于为了防止卷芯部的漏气而需要配置插塞的工序,因此制造工序变得繁杂,并导致制造成本的增大。在专利文献4中公开的金属载体中,还需要用于形成排气限制部的楔状夹具,因此制造工序变得繁杂。

3、在专利文献3中,通过使平箔的梁状平坦部延伸到卷芯部,与不使梁状平坦部延伸的结构相比,能够使卷芯部的水力直径减少到6成左右。根据该结构,能够抑制卷芯部中废气的逸出,从而能够简化制造工序。在此,专利文献3中没有记载卷芯部的开口直径,但一般为3~5mm左右(例如,参照专利文献2),因此认为是相同程度的开口直径。

4、在采用专利文献3所公开制造方法而连续制造在箔上形成有孔的蜂窝体(例如专利文献5、6)的情况下,优选使用预先进行开孔加工并卷绕成线圈状的平箔,在一个蜂窝体完成后,切断该平箔后制造下一个蜂窝体。即,在与梁状平坦部对应的平箔的部分也必然形成孔。

5、本发明人等发现这样的问题:当在该梁状平坦部中形成有孔的蜂窝体(卷芯部的开口直径为3~5mm左右)作为废气净化用的催化转换器使用时,以在梁状平坦部开设的孔为起点产生龟裂并向卷芯部延伸的平箔的梁状平坦部早期疲劳破坏。当梁状平坦部疲劳破坏时,很显然,卷芯部的开口的水力直径直径增大,从而净化性能降低。

6、用于解决技术问题的技术手段

7、(本发明的开发经过)

8、对上述本发明的开发经过进行更详细的说明。

9、首先,本发明人对具有延伸到卷芯部的梁状平坦部且该卷芯部的内径为3mm~5mm的现有的催化剂担载用基材(相当于上述的专利文献3)实施了基于发动机台架的加热冷却循环试验,以评价其结构耐久性。作为加热冷却循环的模式,选择了使流入催化剂担载用基材的气体的入侧温度在“900℃与100℃以下的温度之间”变化的温度模式。其结果,抑制了梁状平坦部的疲劳破坏,并得到了充分的结构耐久性(参照后述的“实施例”栏中的参考例)。

10、但是,如上述“背景技术”栏所述,以往也提出了在构成蜂窝体的箔上形成有孔的催化剂担载用基材。因此,本发明人采用专利文献3所公开的制造方法,制造在箔上形成有孔的催化剂担载用基材(卷芯部的内径为3mm~5mm,并在梁状平坦部中也形成有孔的结构),对该催化剂担载用基材实施了与上述同样的加热冷却循环试验。其结果,如在“发明要所解决的技术问题”栏所述,以在梁状平坦部中开设的孔为起点,龟裂传播,梁状平坦部早期疲劳破坏,有时不能得到充分的结构耐久性。

11、因此,本发明人进行了深入研究,发现即使在梁状平坦部中形成有孔,通过将卷芯部的内径(即梁状平坦部的长度)设定为3mm以下,也能够抑制梁状平坦部早期疲劳破坏。

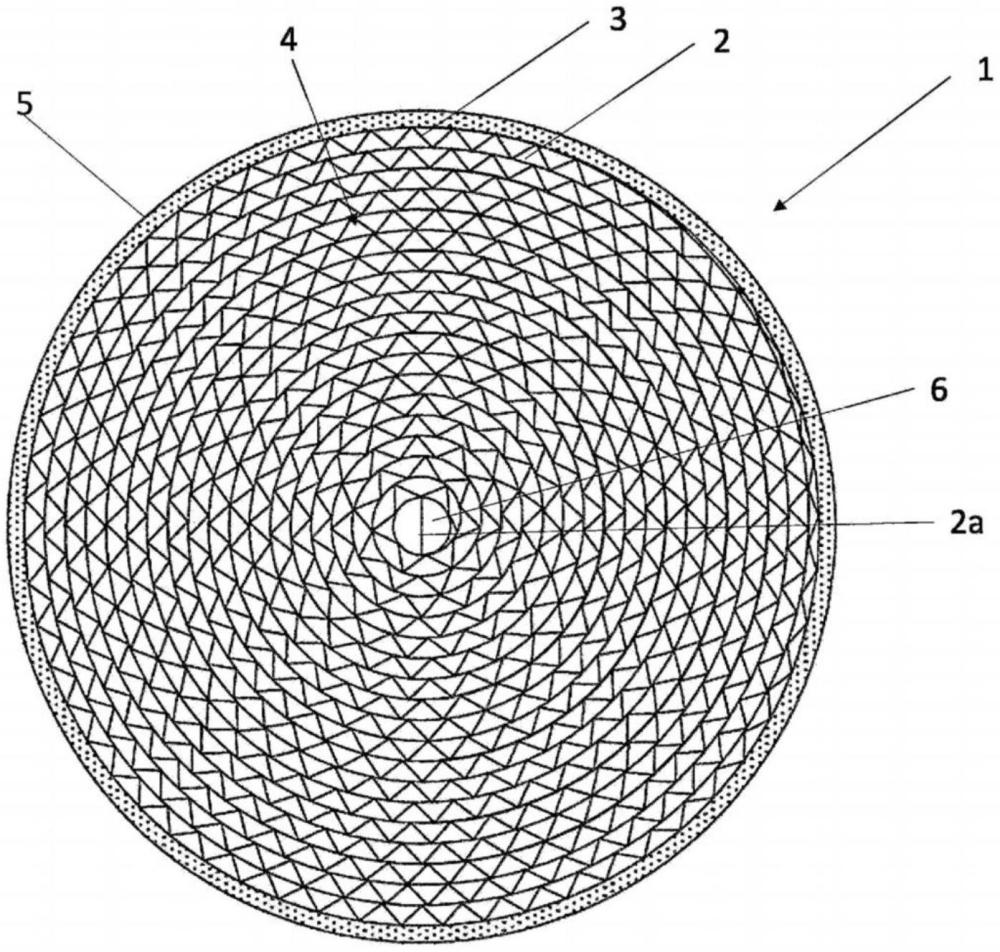

12、本发明是(1)一种催化剂担载用基材,其特征在于,具有:蜂窝体,其通过卷绕由金属箔构成的平箔及波箔而形成;以及外筒,其配置在围绕所述蜂窝体的外周面的位置,其中,在所述平箔和所述波箔上形成有多个孔,作为所述平箔或所述波箔的端部的梁状平坦部延伸到所述蜂窝体的卷芯部,所述多个孔中的一部分形成在所述梁状平坦部中,所述卷芯部的内径为3mm以下。

13、(2)根据上述(1)所述的催化剂担载用基材,其特征在于,卷芯部的内径为2.5mm以下。

14、(3)根据上述(1)所述的催化剂担载用基材,其特征在于,卷芯部的内径为2mm以下。

15、(4)根据上述(1)~(3)中任一项所述的催化剂担载用基材,其特征在于,当r表示所述孔的直径(mm),u表示所述梁状平坦部中的所述孔的开口率(%),v表示所述卷芯部的内径(mm),w表示所述金属箔的箔厚(μm),并且为l=(r+3)×u×(v-1)×50/(w+|50-w|×0.5)(其中,0.5≤r≤6、20≤u≤60、1≤v≤3、20≤w≤100)时,所述l的值为规定的阈值以下,所述规定的阈值为900。

16、(5)根据上述(4)所述的催化剂担载用基材,其特征在于,所述规定的阈值为700。

17、(6)根据上述(4)所述的催化剂担载用基材,其特征在于,所述规定的阈值为500。

18、(7)根据上述(4)所述的催化剂担载用基材,其特征在于,所述规定的阈值为300。

19、(8)根据上述(1)~(7)中任一项所述的催化剂担载用基材,其特征在于,所述金属箔的箔厚为70μm以下。

20、(9)一种催化剂载体,其特征在于,具有:蜂窝体,其通过卷绕由金属箔构成的平箔及波箔而形成,并担载有催化剂;以及外筒,其配置在围绕所述蜂窝体的外周面的位置,其中,在所述平箔和所述波箔上形成有多个孔,作为所述平箔或所述波箔的端部的梁状平坦部延伸到所述蜂窝体的卷芯部,所述多个孔中的一部分形成在所述梁状平坦部中,所述卷芯部的内径为3mm以下。

21、(10)根据上述(9)所述的催化剂载体,其特征在于,该催化剂载体用于净化单缸发动机的废气。

22、发明的效果

23、根据本发明,通过将延伸到卷芯部并形成有孔的梁状平坦部的长度设为3mm以下(即,将卷芯部的内径设为3mm以下),能够不易引起梁状平坦部的疲劳破坏。由此,能够抑制因梁状平坦部的过早缺失而引起的卷芯部的直径增大(水力直径的增加),并且抑制净化性能降低。

- 还没有人留言评论。精彩留言会获得点赞!