一种多管程强制循环蒸发器及物料蒸发方法与流程

本发明涉及环保、化工、食品、制药等行业的单效蒸发、多效蒸发、mvr蒸发行业,涉及节能环保领域。

背景技术:

1、现有的应用于环保、化工、食品、制药等行业的单效蒸发、多效蒸发、mvr蒸发器行业较多的采用单管程形式的外强制循环、多管程形式的外强制循环、带搅拌的中央循环管蒸发方式,这三种方式均优缺点非常明显。采用单管程形式的外强制循环蒸发器,因换热管总长度受限,为保证换热管内有较高的流速,例如1.5~3m/s,导致强制循环泵的流量偏高、能耗偏大、设备总高度较高、总造价偏高。中国专利文件cn101920123a、cn104014143a、cn104014144a、cn104016383a中采用的是多管程形式的外强制循环蒸发器,但是其第一个管程物料经过加热后进入第二个管程再次加热,直至进入最后一个管程,物料在整个过程中被加热多次没有得到闪蒸,因此过热度很高导致有效传热温差降低,尤其是在蒸发结晶行业中带来的问题尤甚,往往导致物料在管内产生沸腾,形成固-液-气三相流形成较大的管内阻力、流速过高时换热管内壁形成严重的冲刷腐蚀、流速过低时换热管内壁结疤严重。而中国专利文件cn106582056a、cn108928990a、cn110327640a中采用的是带搅拌形式的中央循环管蒸发器,然而搅拌器难以使换热管内的液体流速达到设计要求,换热管内物料过热度较高,尤其是蒸发结晶行业中换热管内壁结疤严重、易结垢,且搅拌设备维护成本较高、维护不方便。

技术实现思路

1、为了克服现有技术的不足,尤其是现有的单管程强制循环蒸发器强制循环泵的流量偏高、能耗偏大、设备总高度较高、总造价偏高的缺陷;多管程强制循环蒸发器物料在整个过程中被加热多次但没有得到闪蒸,过热度很高导致有效传热温差降低,进而导致物料在管内产生沸腾,形成固-液-气三相流形成较大的管内阻力、流速过高时换热管内壁形成严重的冲刷腐蚀、流速过低时换热管内壁结疤严重的缺陷;带搅拌形式的中央循环管蒸发器,搅拌器难以使换热管内的液体流速达到设计要求,换热管内物料过热度较高,导致换热管内壁结疤严重、易结垢,且搅拌设备维护成本较高、维护不方便的缺陷。本发明结合单管程形式的外强制循环、多管程形式的外强制循环、带搅拌的中央循环管蒸发方式的各自优点,提供一种用于蒸发行业的多管程强制循环蒸发器。

2、本发明的技术方案如下:

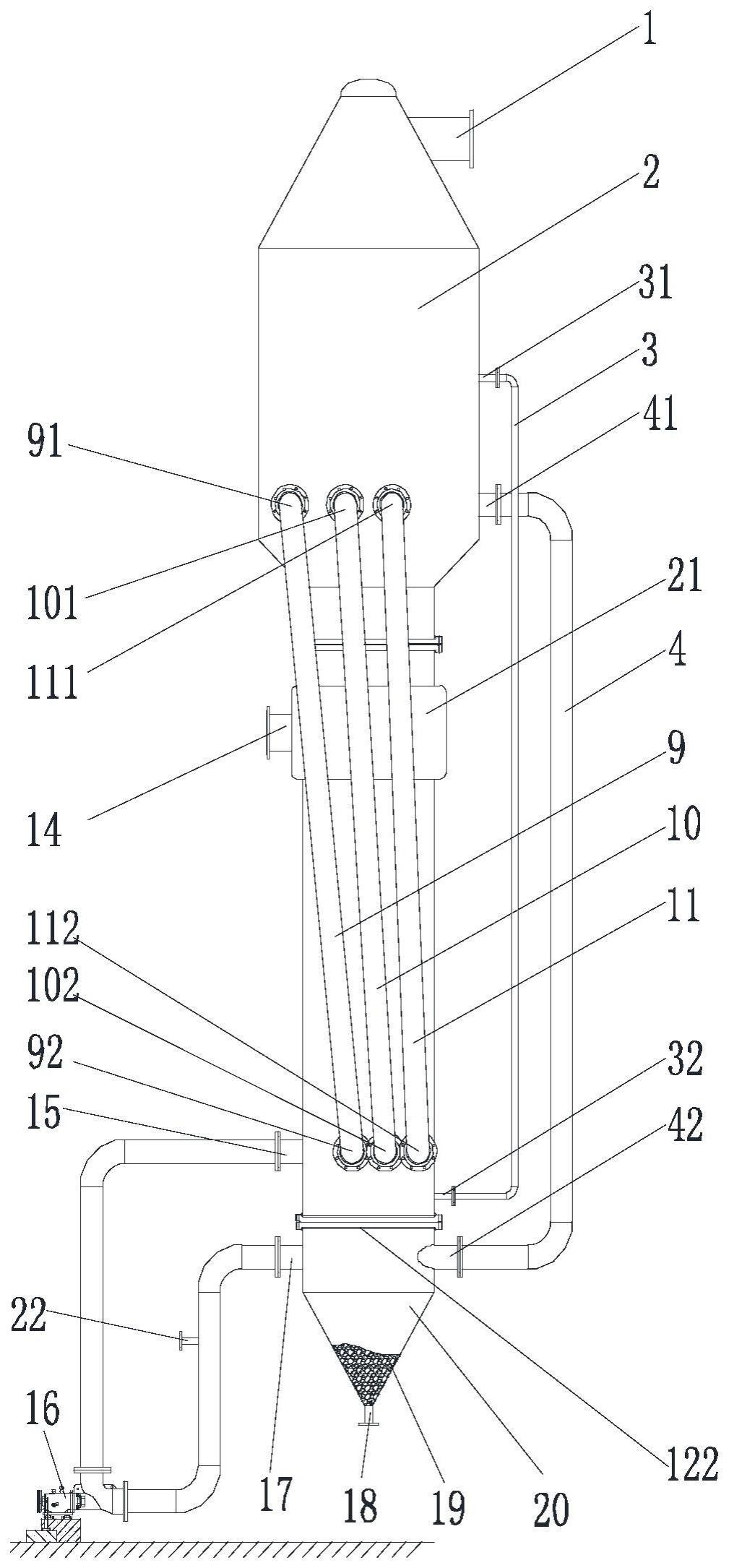

3、一种多管程强制循环蒸发器,包括:上管箱、加热器、下管箱、旋流沉降分离室和强制循环泵,所述的加热器设置有换热管,所述的换热管通过上管板和下管板固定并分别连接上管箱和下管箱,所述的下管箱通过密封板与旋流沉降分离室连接并通过密封板将下管箱和旋流沉降分离室密闭性分离;

4、所述的上管箱和下管箱分别通过一个以上的分隔板隔断形成两对以上的腔室,上管箱的腔室数和下管箱的腔室数相等,上管箱的腔室通过循环管与下管箱的腔室连通;按物料流通方向,下管箱的第一个腔室与强制循环泵的出口连接,上管箱的最后一个腔室通过循环管与旋流沉降分离室连通,所述的旋流沉降分离室还通过设置有物料入口的管道与强制循环泵的入口连接。

5、根据本发明,优选的,所述的上管箱设置有汽液分离室,汽液分离室的下部设置一个以上的分隔板,将上管箱分隔为两个以上的独立腔室,每个腔室的底部与相应的换热管互相导通,每个腔室的顶部直通汽液分离室的气相分离空间;进一步优选的,汽液分离室的顶部设置有二次蒸汽出口;

6、优选的,下管箱的分隔板将下管箱分隔为两个以上的独立腔室,每个腔室的顶部与相应的换热管相互导通;

7、优选的,上管箱的一个腔室通过换热管与下管箱的一个腔室相互导通,形成一个管程;上管箱的腔室与下管箱的腔室之间通过循环管连接的方式是:从第1个管程的上管箱腔室通过循环管连接到第2个管程的下管箱腔室,从第n个管程的上管箱腔室通过循环管连接到第n+1个管程的下管箱腔室,直至最后一个管程的上管箱腔室通过循环管连接到旋流沉降分离室。

8、根据本发明,优选的,连通上管箱的最后一个腔室与旋流沉降分离室的循环管,与旋流沉降分离室的连接方式为沿旋流沉降分离室的侧面切向连接,使得从上管箱的最后一个腔室物料进入到旋流沉降分离室的方式为切向旋流进入。

9、根据本发明,优选的,上管箱和下管箱的隔板数量为两个以上,进一步优选2-6个;比如:2、3、4、5、6个,将上管箱和下管箱分隔成的腔室对数分别为3对、4对、5对、6对、7对。

10、根据本发明,优选的,所述的旋流沉降分离室还通过平衡管与上管箱设置的汽液分离室的气相分离空间连通。这样可以将聚集在旋流沉降分离室顶部的气体排放到汽液分离室的气相空间中。

11、根据本发明,优选的,所述的旋流沉降分离室的下部呈锥形设置,进一步优选的,锥形底部设置有物料出口。

12、根据本发明,优选的,所述的加热器设置有加热蒸汽入口,通过加热蒸汽对换热管进行加热。

13、根据本发明,优选的,上管箱通过上管箱法兰与加热器固定连接,下管箱通过下管箱法兰与加热器固定连接。

14、根据本发明,还提供一种利用上述多管程强制循环蒸发器对液体物料进行蒸发的方法,包括步骤如下:

15、将物料从物料入口进入强制循环泵,加压后经循环泵出口进入到第1管程的下管箱腔室,通过换热管进入到第1管程的上管箱腔室,再通过循环管进入到第二管程的下管箱腔室,再通过换热管进入到第2管程的上管箱腔室,如此循环,直至最后一个管程的上管箱腔室通过循环管将物料进入到旋流沉降分离室;

16、进入到旋流沉降分离室内的物料进行旋液分离,浓的液体或较大颗粒的固体离心沉降到旋流沉降分离室的锥底,从物料出口外排处理;经过旋流的清液或含固体颗粒较少的浓缩液从循环泵入口进入循环泵,进行上述循环。

17、根据本发明,下管箱腔室中的物料经过换热管加热升温后上升到上管箱腔室内,物料在离开上管板后产生沸腾,根据物料浓度的不同,物料在上管箱腔室内可能析出晶体颗粒,形成固-液-汽三相流,沸腾的料液在上管箱腔室内进行充分的闪蒸,实现汽液或汽液固分离,分离后的物料的过热度降低或消失后通过循环管进入到下一管程的下管箱腔室,从下管板处的换热管内自下而上不断的被从加热蒸汽入口进入的加热蒸汽冷凝释放的潜热加热,最后到达旋流沉降分离室完成浓缩。如此,物料不断的被强制循环泵推动经过换热管加热,进入汽液分离室内不断的闪蒸实现汽液分离,从而实现物料的逐级浓缩。

18、本发明的有益效果如下:

19、1、采用本发明的多管程强制循环蒸发器,多管程中的被循环加热的物料都是从下管板处进入换热管内受热后自下而上的上升进入各自独立的分离腔室内闪蒸分离,受热上升的过程中物料的流速越来越大,可有效去除管内壁附着的污垢,同时根除了传统多管程蒸发器中难以避免的热短路现象。

20、2、本发明每个管程中物料均仅在各自的管程中被加热一次后即到各自的分隔腔室内进行闪蒸,闪蒸分离后的失去过热度的物料再次进入下一个加热流程,整个蒸发过程中,物料始终保持极低的过热度,大大提高整个多管程加热过程中的总有效传热温差。而根据传热速率方程公式q=k*a*△tm(其中:q传热速率、k总换热系数、a总传热面积、△tm平均温差),每个管程物料经过闪蒸后,与常规的多管程强制循环蒸发器相比,整个△tm平均温差增大,从而可以大大降低a总传热面积,减少了金属损耗;而蒸发器中换热管的成本是造成总制造成本偏高的主要原因,因而本发明可以大大节省蒸发器的总投资成本。

21、3、本发明管程增多,循环流量减少,循环泵的电耗因此也大大降低,从而大大节省了运行过程中的运行成本能耗。在同等工况条件下,本发明能够有效提高蒸发能力,有效节约电的能耗。

22、4、本发明多管程设计相当于换热管的总长度加长,蒸发器可以做成短粗型以降低蒸发器的高度,因此既可降低装置平台的总体高度,又可节省装置平台的总投资成本。

- 还没有人留言评论。精彩留言会获得点赞!