一种深槽应力释放双金属复合辊套及其制备方法和应用

本发明涉及一种深槽应力释放双金属复合辊套及其制备方法和应用,属于双金属复合辊套,更具体涉及深槽应力释放双金属复合辊套及其制备方法和用于高压辊磨机/辊压机的应用。

背景技术:

1、高压辊磨机/辊压机具有高效、节能等优点,已广泛应用于国内外的水泥、矿石和环保等领域的粉碎。耐磨辊套是高压辊磨机/辊压机在使用过程中应力和磨损的主要承担者。目前,辊套的类型主要有碳化钨柱钉镶嵌辊套、耐磨材料堆焊辊套、双金属复合辊套等。柱钉镶嵌辊套使用寿命较长,但价格较为昂贵;耐磨材料堆焊辊套在强磨损条件下容易产生裂纹等缺陷,造成堆焊耐磨层的脱落,严重降低其使用寿命、延长生产周期。因此,在强磨损条件下,辊套需要既具有良好的耐磨性能,又有较好的韧性。鉴于此,双金属复合辊套应运而生,在一定程度上提高了辊套的综合性能。

2、双金属复合辊套的外层通常为较为耐磨材料制成,内层由中碳合金钢制成。辊套在成型后,需要进行最终热处理方可使用。由于外层为高耐磨合金,通常具有较高的硬度,较好的耐磨性能和较低的韧性。热处理虽然会提升磨辊的耐磨性能,但在一定程度上降低了其韧性,使其在使用过程中容易产生裂纹,缩短其使用寿命甚至发生危险。其外表面的耐磨层在热处理过程中,也有开裂的风险,且裂纹会延展至内层,将会造成经济损失,也不利于节能环保。若是外辊套的硬度达到60-65hrc,则会有良好的耐磨性能,但是容易开裂;若是外辊套的硬度在55-60hrc之间,可有效减小辊套开裂风险,但是耐磨性下降,严重降低了双金属复合辊套的使用寿命。因此,在该领域,如何解决在保证外层辊套高硬度同时有效防止双金属复合辊套耐磨层在热处理过程中及随后使用过程中发生开裂是本领域急需解决的问题。

技术实现思路

1、针对现有技术问题,为了防止双金属复合辊套耐磨层在热处理过程中发生开裂,本发明在现有双金属复合辊套的基础上,通过释放表层组织应力和热应力的方法解决上述问题。因此,提出了一种深槽应力释放双金属复合辊套及其制备方法和应用,特别是在高压辊磨机/辊压机的应用。该深槽应力释放双金属复合辊套是以韧性较好的中碳钢为内辊套,以高耐磨材料为外辊套,并在外辊套上设有应力释放槽,在应力释放槽内填充有堆焊填充物,并在堆焊填充物表面打入柱钉,以增加其耐磨性能。该制备方法生产的深槽应力释放双金属复合辊套兼具良好的耐磨性能和良好的韧性。一方面,该辊套成分可以精确控制,外辊套采用了高耐磨材料,起到耐磨的作用。另一方面,内辊套为韧性层,对深槽应力释放双金属复合辊套整体起到了增韧的作用,有效降低了深槽应力释放双金属复合辊套在使用过程中开裂的风险。同时,外辊套设有应力释放槽,该应力释放槽可以同时降低辊套在使用过程中以及热处理过程中开裂的风险。本发明的应力释放槽为沿圆柱母线方向等分开的深槽,贯穿整个外辊套。该应力释放槽可有效释放热处理过程中由马氏体相变等产生的相变应力及热应力。

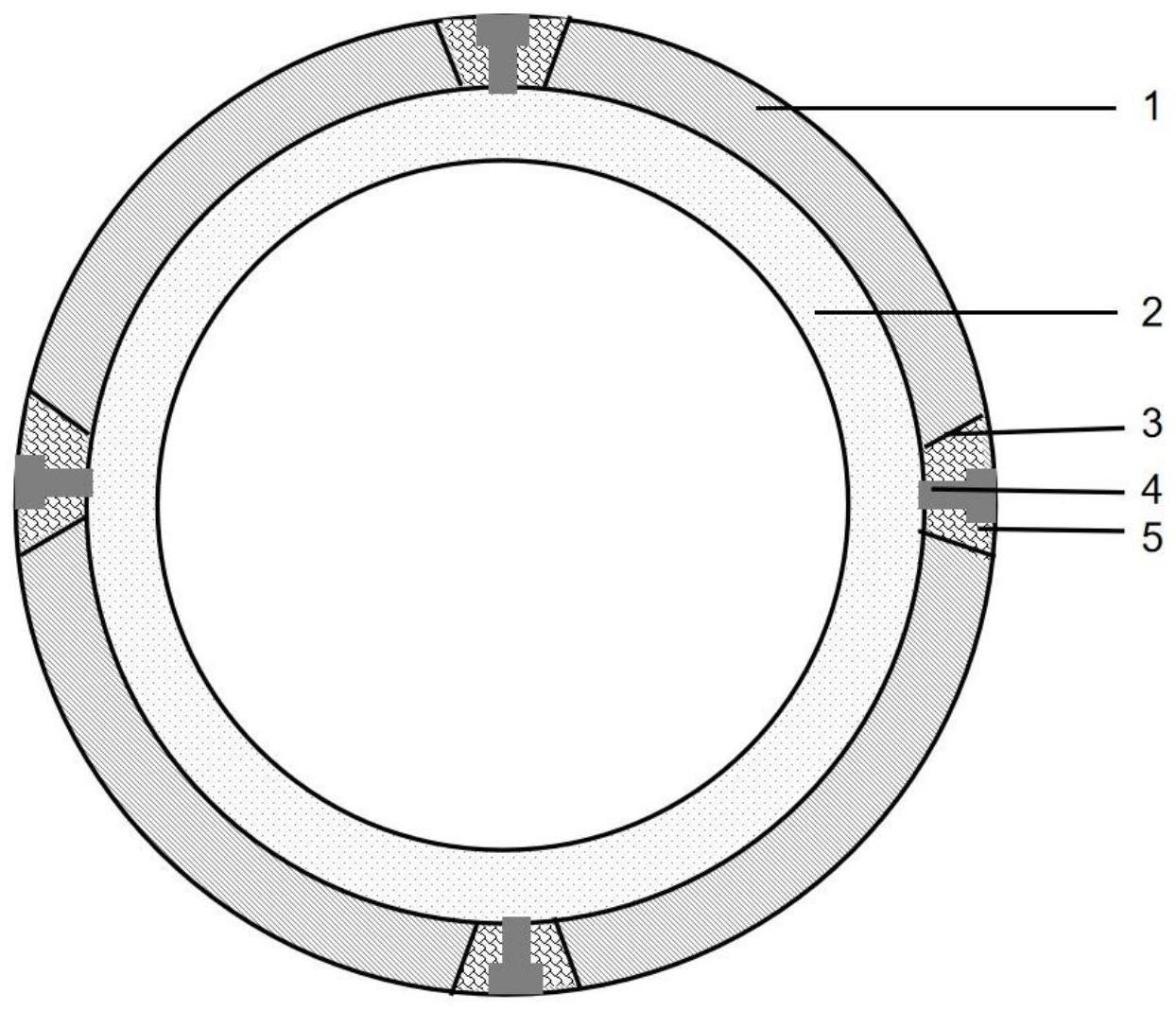

2、本发明一种深槽应力释放双金属复合辊套,包括内辊套、外辊套,外辊套设在内辊套外周,并且在外辊套外周面均布有多个应力释放槽;所述的应力释放槽内填充有堆焊填充物,在堆焊填充物表面镶嵌柱钉,并且柱钉延伸至内辊套中,以增加深槽应力释放双金属复合辊套的耐磨性。

3、进一步的,所述的内辊套材料为普通中碳钢或中碳合金钢。

4、所述的外辊套,采用的高耐磨材料含有的化学成分及各个成分的质量百分比为:c:0.1~4.0%、si:0.1~1.5%、mn:0~15%、cr:5~30%、mo:0~20%、b:0~5%、w:0~15%,v:0~8%、ni:0~3%、nb:0~6%、ti:0~5%,余量为fe及不可避免的杂质;

5、所述的外辊套厚度为30-60mm。

6、进一步的,每个应力释放槽和外辊套的母线重合。

7、所述的应力释放槽的个数优选为4-12个,并沿母线方向均匀分布。

8、所述的应力释放槽开在外辊套上,为通槽,其深度与外辊套厚度相同或大于外辊套厚度。应力释放槽为弧形梯形结构,应力释放槽侧壁角度为5~30°。

9、所述的柱钉材料为tic、wc或其他高耐磨材料中的一种,尺寸为每道应力释放槽处的堆焊填充物与内辊套之间的柱钉间距为10-20mm。根据辊磨的应用,需合理选择柱钉材料,使其与辊套表面同步磨损。

10、所述的堆焊填充物优选为马氏体钢、奥氏体钢中的一种;

11、所述的柱钉优选为1排~2排。

12、本发明的一种深槽应力释放双金属复合辊套,外辊套表面洛氏硬度为60-65hrc,内辊套硬度30-40hrc。内辊套和外辊套之间剪切强度为500~580mpa,外辊套冲击韧性为3~12j/cm2。

13、本发明的一种深槽应力释放双金属复合辊套的制备方法,具体包括以下步骤:

14、步骤1:外辊套的制备

15、选取外辊套的合金,外辊套含有的化学成分及各个成分的质量百分比为:c:0.1~4.0%、si:0.1~1.5%、mn:0~15%、cr:5~30%、mo:0~20%、b:0~5%、w:0~15%、v:0~8%、ni:0~3%、nb:0~6%、ti:0~5%,余量为fe及不可避免的杂质;采用常规离心铸造工艺进行铸造,其厚度为30-60mm,得到双金属复合辊套的外辊套;

16、步骤2:内辊套的制备

17、选取普通中碳钢或中碳合金钢,采用离心铸造工艺在外辊套的内侧进行铸造,其中,外辊套内侧处于半固态区,得到双金属复合辊套;

18、步骤3:双金属复合辊套的热处理:

19、将双金属复合辊套整体进行热处理,得到热处理后双金属复合辊套;双金属复合辊套热处理工艺为:

20、退火:

21、退火温度:400~700℃

22、升温速率:7~10℃/min

23、保温时间:5-20h

24、冷却方式:炉冷;

25、步骤4:深槽加工处理

26、(1)将热处理后双金属复合辊套外辊套开深槽,其深度为外辊套厚度的1-1.5倍,并在开口处倒圆角,得到带有凹槽双金属复合辊套;

27、(2)对双金属复合辊套外辊套上的凹槽内表面进行处理,使其清洁、光滑;

28、(3)将堆焊填充物在各深槽处堆焊,填满,堆焊填充物硬度为45-50hrc;

29、(4)将堆焊处进行表面处理,使其与外辊套相平,得到带有应力释放槽的双金属复合辊套;

30、步骤5:带有应力释放槽的双金属复合辊套的热处理

31、带有应力释放槽的双金属复合辊套的热处理工艺为:

32、(1)淬火:将带有应力释放槽的双金属复合辊套进行淬火处理,得到风冷后的带有应力释放槽的双金属复合辊套,淬火的具体工艺为:

33、淬火温度:1000~1080℃

34、升温速率:7~10℃/min

35、保温时间:5~15h

36、冷却方式:风冷

37、(2)回火:将风冷后的带有应力释放槽的双金属复合辊套进行回火处理,得到热处理后的辊套,回火的具体工艺为,

38、回火温度:300~600℃

39、升温速率:7~10℃/min

40、保温时间:1~15h

41、冷却方式:随炉冷却

42、步骤6:镶嵌柱钉:在步骤5中热处理后的辊套堆焊处镶嵌柱钉,得到深槽应力释放双金属复合辊套。

43、所述的步骤2中,所述的普通中碳钢或中碳合金钢,为35钢、40钢、45钢或50钢中的一种;

44、所述的步骤4(2)中,所述的表面进行处理,包括机械加工以去除氧化皮,以及使用酒精等有机溶剂进行清洗以获得洁净的表面。

45、进一步的,所述的步骤4的(4)中,沿外辊套的周向打1~2排柱钉。

46、通过该制备方法制备的深槽应力释放双金属复合辊套,其内辊套与外辊套之间、内辊套与应力释放槽内的堆焊填充物之间、外辊套与应力释放槽内的堆焊填充物之间均实现了冶金结合。

47、本发明的深槽应力释放双金属复合辊套可有效防止热处理以及使用过程中产生裂纹,尤其适用于高压辊磨机或辊压机。

48、本发明的一种深槽应力释放双金属复合辊套及其制备方法和应用,和现有技术相比,具有如下特点:

49、(1)本发明的一种深槽应力释放双金属复合辊套的内辊套选用了中碳钢,有较为优异的冲击韧性,外辊套是耐磨合金,二者的有机结合外加配合应力释放槽,极大限度的提高了双金属复合辊套韧性以及耐磨性能。

50、(2)本发明的一种深槽应力释放双金属复合辊套,其外辊套设有应力释放槽,极大降低了辊套在热处理及使用过程中开裂的风险。应力释放槽设置角度,其作用是便于槽的加工及填充物的填充;应力释放槽处堆焊填充物的添加,一方面可以防止开槽后的辊套在使用过程中开裂,另一方面,也是柱钉的载体,进一步增加辊套的耐磨性能。规避风险,节能环保,提高生产的安全性,亦有效避免了因辊套开裂导致的生产周期延长;

51、(3)本发明的一种深槽应力释放双金属复合辊套,其内辊套由成本低廉的中碳钢构成,大幅度降低了其生产成本低廉,适用于大规模批量生产;

52、(4);本发明的一种深槽应力释放双金属复合辊套放的外辊套复合添加了多种合金元素,成分可控,可实现生产的稳定性,极大提高了合金的耐磨性能,延长了其使用寿命,节约因更换辊套而产生的工期延误。

53、(5)本发明制备的高压辊磨机/辊压机用深槽应力释放双金属复合辊套,经过离心铸造、后续热处理后,双金属复合辊套的内辊套和外辊套结合良好,无明显孔洞、裂纹等缺陷;

54、(6)本发明的一种深槽应力释放双金属复合辊套,在应力释放槽开口处设有倒圆角,避免了辊套在使用过程中卡顿的风险。

- 还没有人留言评论。精彩留言会获得点赞!